Продукция прокатного производства, оборудование и инструмент

21 мая, 2013

21 мая, 2013  admin

admin

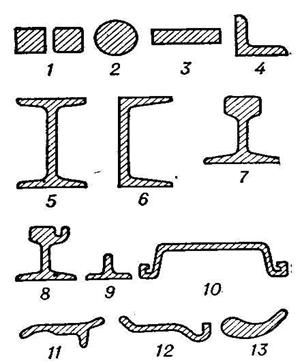

Продукцией прокатного производства являются полосы, листы, трубы, прутки различного профиля (круглого, квадратного, прямоугольного, шестигранного, углового, двутаврового, швеллерного, таврового и др.), железнодорожные и трамвайные рельсы, колеса, шары, кольца и др. (рис. 3.19) [6].

Рис. 3.19. Примеры профилей сортового проката: 1– квадратный, 2 – круглый, 3 – полосовой, 4 – угловой, 5 – двутавровый, 6 – швеллерный, 7 – железнодорожный рельс, 8 – трамвайный рельс,

9 – тавровый, 10 – шпунтовый, 11 – полоса для башмаков

Тракторных гусениц, 12 – полоса для ободьев колес грузовых

Автомобилей, 13 – полоса для турбинных лопаток

Прокаткой получают длинномерные изделия, различающиеся формой поперечного сечения, т. е. профилем. Группы профилей, различающиеся формой и размерами, называют сортаментом.

Все типы машиностроительных профилей, получаемых прокаткой, можно разделить на пять групп:

– сортовые профили простой геометрической формы (квадрат, круг, шестигранник, прямоугольник) и фасонные (швеллер, рельс, тавр и т. д.);

– листовой металл, который подразделяется на тонколистовой (толщиной менее 4 Мм) и толстолистовой (толщиной 4–160 Мм);

– трубы, бесшовные (диаметром 51–650 Мм) или сварные (диаметром 10–2200 Мм);

– специальные виды проката (колеса, шары, бандажи и др.);

– профили, имеющие периодически изменяющиеся форму и площадь поперечного сечения вдоль оси заготовки. Их применяют в качестве фасонных заготовок для последующей штамповки или механической обработки.

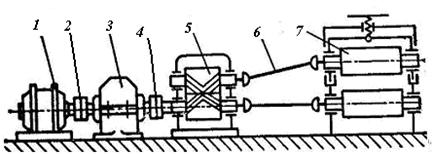

Прокатка металла, а также вспомогательные операции (транспортирование исходной продукции со склада к нагревательным печам и к валкам стана, передвижение металла в процессе прокатки, кантовка полос металла, правка, резка их на части, маркировка или клеймение, сматывание в бунты или рулоны, упаковка, передача на склад готовой продукции) осуществляются с помощью системы машин и агрегатов, называемой прокатным станом (рис. 3.20) [12].

Рис. 3.20. Схема устройства прокатного стана:

1– электродвигатель, 2 – упругая муфта, 3 – редуктор,

4 – главная муфта, 5 – шестеренная клеть, 6 – шпиндели,

8 – рабочие валки

Основной частью прокатного стана является рабочая клеть. В подшипниках станины рабочей клети вращаются рабочие валки 8 . Подшипники верхнего валка могут перемещаться специальным нажимным устройством для изменения расстояния между валками и регулирования взаимного расположения их осей. Вращение валкам передается от электродвигателя 1 через упругую муфту 2, редуктор 3, главную муфту 4, шестеренную клеть 5 и шпиндели 6 .

Для соединения шпинделей с прокатными валками рабочей клети и валами шестеренной клети служат соединительные трефовые муфты.

По назначению прокатные станы подразделяют на 5 типов: 1) обжимные и заготовочные (блюминги, слябинги, заготовочные сортовые, трубозаготовочные); 2) сортовые (рельсобалочные, крупно-, средне - и мелкосортовые, проволочные); 3) листовые горячей прокатки (толстолистовые, широкополосовые, тонколистовые) и холодной прокатки (листовые, лентопрокатные, фольгопрокатные, плющильные); 4) трубопрокатные; 5) специальные (колесопрокатные, кольце - и бандажепрокатные, шаропрокатные, для профилей переменного сечения, для зубчатых колес и др.)

Блюминг – это высокопроизводительный прокатный стан для обжатия стальных заготовок большого сечения массой от 1 до 12 Т в стальные заготовки квадратного сечения со стороной свыше 140 Мм, предназначенные для дальнейшей прокатки. Производительность блюмингов – около 2 млн Т в год, или около 400 Т/час. Для отгрузки суточной продукции блюминга требуется до 160 железнодорожных платформ в сутки. Примерная стоимость годовой продукции крупного блюминга может составлять около 12 млрд рублей (или около 400 млн долларов).

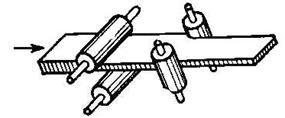

Стальные заготовки прямоугольного сечения шириной от 400 до 2500 Мм и толщиной от 75 до 600 Мм, предназначенные для последующего листового проката, называют слябами, а прокатные станы для переработки крупных стальных слитков в слябы – слябингами. Слябинг, кроме горизонтальных валков, имеет еще и вертикальные, использующиеся для обжатия боковых кромок слитка (рис. 3.21) [6].

Рис. 3.21. Схема расположения валков в универсальном

Прокатном стане (слябинге) для прокатки широких полос

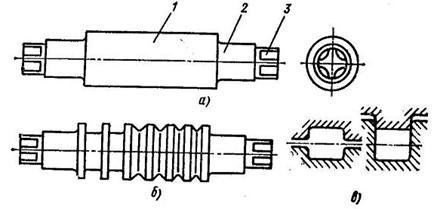

Инструментом для прокатки являются валки (рис. 3.22).

Прокатный валок имеет рабочую часть 1, называемую бочкой, шейки 2, опирающиеся на подшипники станины клети, и трефы 3. Сечение треф имеет форму крестовин или квадратов для передачи крутящего момента. Бочка валка может быть гладкой (при прокатке листов) или ручьевой (рис. 3.22, б) для получения сортового проката [12].

Рис. 3.22. Прокатные валки: а) гладкий валок для листа;

Б) ручьевой валок для сортового проката: 1 – бочка, 2 – шейки,

3 – трефы; в) калибры ручьевого прокатного валка: открытый

И закрытый

Ручьем называют кольцевой вырез на боковой поверхности валка (рис. 3.22, б). Ручьи верхнего и нижнего валка образуют калибры (рис. 3.22, в). Калибр называют открытым, если линия раздела проходит по оси симметрии, параллельной оси валков, и закрытым, если линия раздела является ломаной и смещенной на одну из границ калибра.

Кроме рабочих валков, непосредственно осуществляющих деформацию металла, в прокатных станах часто используются также опорные валки. Это позволяет применять рабочие валки меньшего диаметра, благодаря чему снижается усилие деформирования.

Опубликовано в

Опубликовано в