ПРОЦЕССЫ ПРОИЗВОДСТВА ЛИНЕЙНЫХ АЛКИЛБЕН30Л0В

5 сентября, 2013

5 сентября, 2013  admin

admin [1, с.41; 2, р.91; 3, с. 84]

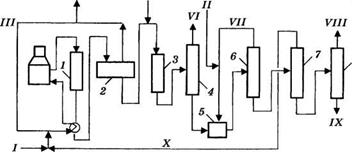

Процесс предназначен для производства алкилбензолов с линейными заместителями С10-С14 путем алкилирования бензола олефинами, полученными с помощью процессов дегидрирования («Расо1») и селективного гидрирования диолефинов («De Fine»); алкилирование бензола проводится на твердом гетерогенном катализаторе (процесс «Detal»). Лицензиар процесса - фирма «UOP». Принципиальная технологическая схема процесса представлена на рис. 39.

В реакторе 1 процесса «Расо1» к парафины С10-С14 дегидрируются в линейные олефины. Реакционную смесь разделяют на газовую и жидкую фазы в сепараторе 2. Диолефины, содержащиеся

|

Рис. 39. Принципиальная технологическая схема процесса производства алкилбензолов с линейными заместителями С10-С14: I - н-парафины; II - свежий бензол; III - циркулирующий Н2; IV - отходящий водородсодержащий газ; V - Н2 на селективное гидрирование; VI - легкие продукты; VII - циркулирующий бензол; VIII - линейные алкилбензолы; IX - тяжелый алкилат; X — циркулирующие н-парафины |

В жидкой фазе, селективно превращаются в моноолефины в реакторе процесса «De Fine» 3. Легкие фракции отгоняются из продуктов селективного гидрирования в колонне 4. Парафино - олефиновую смесь подают на алкилирование бензола в реактор процесса «Detal» 5 с неподвижным слоем катализатора. Алкилат разделяют в ректификационных колоннах 6-8, отгоняя непрореагировавший бензол с его возвратом в реактор, парафиновые углеводороды с возвратом в процесс «Расо1» и товарные линейные алкилбензолы. Процесс не загрязняет окружающую среду, сточные воды отсутствуют.

На производство 1 т линейных алкилбензолов расходуется 340 кг бензола и 810 кг w-парафинов [1]. Бромное число получаемых алкилбензолов не более 10.

Удельные капиталовложения в установку мощностью 80 тыс. т/год для условий Мексиканского залива, США, составляют 585 долл. на 1 т/год алкилбензолов. Удельные затраты: катализатор и реагенты - 44 долл., электроэнергия — 295 кВт • ч, топливо - 19.2 ГДж, охлаждающая вода - 7 м3.

По данным на 1997 г. по описанной технологии работают 25 комплексов на базе процесса «Расо1». Еще шесть комплексов находятся в стадии проектирования и строительства, в том числе три - с использованием процесса «Detal».

Наиболее известные промышленные катализаторы алкили- рования бензола - HF (процесс «UOP») и А1С13 (процессы «ARCO Technology» и «Euteco Impianti»). Недостатки этих процессов - значительные количества сточных вод, содержащих соединения алюминия, фтора, бензол.

Этих недостатков лишены гетерогенные катализаторы, из которых наиболее эффективны цеолиты. Дополнительные преимущества цеолитов - легкость регенерации, что позволяет осуществлять процесс непрерывно длительное время, и высокие выходы алкилбензолов при высокой селективности их образования.

Результаты алкилирования бензола 1-октеном, 1-деценом и парафино-олефиновой смесью продуктов дегидрирования « парафинов С8-С14 Кременчугского НПЗ на цеолите СоЬаСа^-У приведены, например, в работе [23]. При 180 °С, давлении 1 МПа и объемной скорости сырья 3 ч1 максимальный выход (93.7 % на олефин) получен для ундецилбензола.

Опубликовано в

Опубликовано в