Процессы и материалы

30 ноября, 2012

30 ноября, 2012  admin

admin Использование армированных пластиков связано в различной степени с формованием деталей для наземных транспортных средств. Различают процессы открытого (ручная выкладка, напыление и формование панели с использованием непрерывного наполнителя) и процессы закрытого формования, наиболее важным из которых является прямое прессование (компрессионное формование) с использованием композитных полиэфирных формуемых изделий; реже применяют штамповку предварительно отформованных заготовок, литьевое прессование (или литье под давлением) термо - и реактопластов на основе полиэфиров и штамповку армированных термопластичных листов. Пултрузия также используется для изготовления непрерывных профильных изделий и с использованием намотки волокна для изготовления пружин. Армирование полиуретанов для замены некоторых листовых кузовных панелей (например крыльев и дверей) осуществляется методом реакционного литьевого формования армированных пластиков, которое также следует отнести к числу процессов и материалов для получения армированных пластиков.

Ручная выкладка, напыление и формование с помощью вакуумного мешка (диафрагмы) хотя и требует высоких затрат ручного труда, но дает некоторые преимущества, заключающиеся в низкой стоимости инструментальной оснастки, малом времени подготовки производства, свободе дизайна и возможности формования очень больших, сложных деталей на основе полиэфиров 494 и стекловолокна. Для мелкосерийного применения в автомобильной промышленности США такие процессы более предпочтительны по сравнению со штамповкой листовых металлов, требующей либо дорогостоящего оборудования, либо дополнительных операций сварки, клепки или пайки. Для стран с менее развитой, чем в США, промышленностью при невысокой стоимости труда технология формования АВП привлекательна даже при среднесерийном производстве. Изготовленные из АВП капоты двигателей, крылья, двери, крыши и некоторые внутренние детали, сформованные по этому методу, использовали преимущественно для автобусов, автомобилей скорой помощи и большегрузных автомобилей.

Типичный состав для ручной выкладки представляет собой слой шлифуемого гелькоата, некоторое количество слоев стекло - мата или тканого ровинга в полимерной матрице на основе не - наполненной полиэфирной смолы, и обеспечивает получение композита толщиной 3,2—4,8 мм. Древесина или другие материалы могут быть также введены в систему путем соответствующего их расположения для механического присоединения к сопряженным деталям. Ребра жесткости формуются путем выкладки поверх неконструкционных материалов основы, таких как часто используемые гофрированный картон и бальсовое дерево.

Ограничениями для использования такой технологии, наряду с относительно высокими трудозатратами, являются трудность при выдержке, малых отклонений по толщине материала и линии соединения, грубая неотделанная поверхность неформованной стороны и проблемы окончательной окраски, которые могут потребовать доработки. Из-за возникновения многократных деформаций изгиба и вибрационной усталости толщина слоя гелькоата должна тщательно контролироваться и ограничиваться.

Для широкого применения армированных термореактивных полиэфиров, особенно таких, которые обладают критической размерной точностью, обычно используется прямое прессование с нагреваемым штампом для формования изделий из листовых термопластов. Большая экономическая целесообразность использования прямого прессования по сравнению с методом ручной выкладки выявляется при производстве 1—5 тыс. деталей и зависит от многих факторов. В случае прямого прессования нет необходимости в гелькоате. Состав окончательных изделий содержит 15 ... 40 % нетканого стекловолокна, 35 ... 45 % полиэфирной смолы и остальную часть (15 ... 50 %) составляет минеральный наполнитель, что соответствует содержанию компонентов в большинстве обычно применяемых с использованием прямого прессования материалов для промышленности, производящей средства транспорта.

Большие, относительно простые детали получают в основном методом «мокрого» формования с использованием матов из непрерывного ровинга или рубленого стекловолокна при наличии (или отсутствии) вуалеподобного поверхностного мата или малоусадочной полимерной добавки в зависимости от требований к поверхности. Эти детали в несущих конструкциях обычно обладают хорошими физико-механическими показателями, размерной стабильностью и чистотой поверхности. Соединение деталей, содержащих структурные адгезивы, осуществляется просто, удобно и тысячи сложных автомобильных кузовов и кабин грузовых автомобилей составляют из деталей, полученных прямым прессованием именно таким образом. Более мелкие детали, такие как корпус отопителя, долгое время получали прямым прессованием из липкой смеси полиэфира и стекла или премикса, смеси рубленого стекловолокна или другого волокнистого армирующего компонента, катализированной смолы и наполнителя.

В последние годы получило развитие производство химически загущенных композиционных формовочных систем. Листовые и объемные формовочные материалы становятся стандартными для многих автомобильных деталей, таких как обрамление облицовки (решетки) радиатора, панель передних фар и удлинители крыльев, используемых на большинстве легковых автомобилей. С применением в изделиях низкоусадочных и требующих малой фасонной обработки полиэфирных смол при относительно высоком давлении прессования (~6,9 МПа) сложные детали могут быть изготовлены методом прямого прессования с производительностью 30 шт. в 1 ч на одну пресс-форму. Так как ребра жесткости, бобышки и элементы утолщения стенок могут быть заформованы в деталь, операции механической обработки, изготовления и объединения деталей существенно упрощаются по сравнению с обработкой аналогичных деталей, изготовленных из стального листа штамповкой или литьем в постоянные формы.

Хотя требуется несколько штампов для последовательного формования тех же самых деталей в металле, суммарная стоимость оснастки может быть ниже, чем при переработке АВП в условиях крупносерийного производства. Чтобы изготовить требуемое число деталей из АВП для удовлетворения потребностей автомобильного производства, может потребоваться, например, шесть идентичных форм для литьевого прессования. Однако этот недостаток можно превратить в преимущество в том случае, если с помощью минимальной модификации автомобиля, выпускаемого малыми сериями, ему можно будет придать другой внешний вид для удовлетворения запросов потребителя.

Низкое давление (3,45 МПа), используемое при формовании листовых изделий, создает альтернативу необходимости капиталовложений в многотоннажные прессы для формования большего числа деталей. Высококачественные детали, такие как передняя часть грузового автомобиля (получаемая из предварительно отформованной заготовки), изготовляют прямым прессованием в стальных формах-штампах на прессах с усилием 5 ... 10 МН (500 ... 1000 тс). Другими словами, формование изделий Ш листо - 496 вых формовочных материалов (ЛФМ) при таких низких давлениях — путь увеличения производительности малотоннажных прессов.

Не во всех областях применения оказывается экономически оправданным использование стальных штампов. В таких случаях следует рассмотреть холодное формование или литьевое прессование полимеров. Многие из ограничений метода ручной выкладки могут быть преодолены при ценах, меньших, чем требуется для формования объемных литьевых материалов. Большие простые изделия, которые требуется усилить стекломатами, или такие, которые были предварительно отформованы, являются наиболее целесообразными объектами для использования этого метода. Кроме того, другой альтернативой для исследования является использование обычного формования листовых изделий в автоклаве на формах средней стоимости.

Использование композиционных материалов конструкционного назначения для наземных транспортных средств имеет своей целью снижение массы и повышение эффективности использования топлива. Эта же цель предопределила создание композиционных материалов повышенной прочности для изготовления изделий методом прямого прессования. Содержание рубленого стекловолокна в интервале 50 ... 65 % с малым количеством или в отсутствие другого наполнителя в полимерной матрице позволяет получать листовые формованные изделия, из которых можно изготовлять детали, обладающие относительно высокой, но в достаточной мере изотропной (сбалансированной) прочностью, например с пределами прочности при растяжении до 207 МПа и при изгибе до 400 МПа. Если же необходимо иметь более высокие направленные показатели, как в случае использования пучков волокон для армирования (например, при изготовлении бруса буфера, объемном усилении секций опоры радиатора, а также деталей боковых и задних дверей), можно использовать армирование непрерывным волокном, имеющим одноосную ориентацию, как уже было сделано для ЛФМ: предел прочности при растяжении сгв = 345 ... 550 МПа и модуль упругости при изгибе £„ = 21 ... 34 ГПа могут быть достигнуты при измерении в направлении ориентации непрерывного армирующего компонента.

Другое семейство материалов однонаправленных композитов, известное под маркой ХМС, состоящее только из армирующего материала и полимера, было получено на стандартных машинах для намотки волокном. Посредством использования системы с программированными углами намотки и применением насыщенного полимера осуществляется перекрестная укладка непрерывного армирующего волокна, приводящая к образованию сотен узлов пересечения волокон, работающих в качестве множества точек передачи напряжения в сформованной детали. В такой материал может быть введено рубленое стекловолокно, как например в композите ХМС-3, для создания дополнительной прочности по отношению к крутящим и изгибающим напряжениям. Приведенное выше усиление с одновременным контролем содержания армирующего компонента позволяет получить более высокие суммарные показатели, например предел прочности при растяжении в интервале 517 ... 689 МПа, предел прочности при изгибе 862 ... 1069 МПа и модуль упругости при изгибе 38 ... 48 ГПа в направлении непрерывного армирования, с коэффициентом вариации показателей того же порядка, что и у металлов. Добавление углеродного волокна (т. е. «гибридное» армирование) дополнительно увеличивает прочность и модуль упругости. В качестве областей применения для дальнейшего использования таких материалов можно назвать производство элементов, обеспечивающих безопасность, а именно: опоры коробки передач, усилительные брусья дверей, рессоры и колеса.

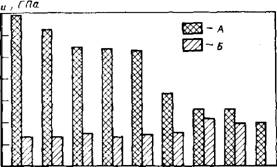

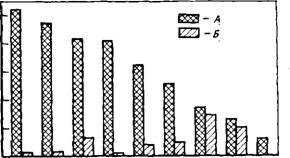

В любом случае при разработке деталей и выборе техники формования следует учитывать, что армирующие волокна следует ориентировать в направлении предполагаемых напряжений. На рис. 26.3 и 26.4 приведены значения предела прочности при растяжении и модуля упругости при изгибе таких материалов в сравнении с обычными листовыми формовочными материалами (ЛФМ).

Хмс-г хмс-г хмс-з лфм л<рм им нмс п<рм пфм

(79/0) (75/0)(50/25)(60/0)(60/5)(30/г01(0/63)(0/50)(0/27)

Рис. 26.3. Предел прочности при растяжении ав композитов на основе полиэфира с различным содержанием непрерывного (в числителе) и рубленого длиной 25 мм (в знаменателе) стекловолокна при испытании параллельно непрерывным армирующим волокнам (А) и перпендикулярно к ним (Б)

Е

13, В 6,9

Литье армированных термопластов (АТП) и термореактивных полиэфирных материалов (в том числе фенольных смол) целесообразно применять для изготовления многих широко распространенных деталей вследствие короткого цикла изготовления, автоматизации (возможной или уже реализованной), знакомства с параметрами разработки изделий (термопласты), уменьшения работ по отделке и небольших отходов. Используя нагретый пла - стицирующий цилиндр для расплавления и холодный штамп для ев, МПа.

Хмс-г хмс-г хмс-з лфм пфм пфм имс пфм пфм

F79/0} (75/0}(5O/ZS)(6O/O)(6O/5pO/2O)(O/63)lO/5O)(O/Z7}

Рис. 26.4. Модули упругости при изгибе £и композитов на основе стекловолокна и полиэфира (обозначения — см. подпись к рис. 26.3)

В89

SSI

Ыч-

27 В

138 О

Отверждения полимера, льют АТП, как «сухие» физические смеси короткого стекловолокна с порошком (чешуйками) или гранулами (например, при прямом литье) или путем предварительного получения смесей волокна и полимера в расплавленном состоянии с конечным продуктом в виде гранул. Выбор зависит от типа отливаемого термопласта и его характеристики, распределения стекла и требований к механическим показателям композита, необходимых объемов композиционных систем, а также экономической оценки эффективности капиталовложений в смеси материалов и условий их использования по отношению к применяемым деталям.

Литьевое формование термореактивных полиэфирных материалов представляет собой сравнительно новый технологический процесс, особенно в случае изготовления крупных деталей, таких как панель обрамления облицовки радиатора и элемент крепления передней панели, формование которых осложняется при работе со штампами, нагретыми для обеспечения отверждения смолы. Объемные детали, такие как питатель, получаются с необходимыми конструкционными характеристиками, если осуществить их изготовление из формовочных композиций ТМС с повышенным содержанием стекловолокна.

Другим эффективным альтернативным вариантом этого процесса является формование листовых деталей из непрерывно подаваемых лент. Преимуществом этого варианта технологии являются малая длительность цикла (около 1 мин), воспроизводимость качественных характеристик изделий и точное формование деталей больших размеров. Эти преимущества были использованы в ходе постоянного технологического улучшения оборудования процесса, конструирования форм, подбора материалов и их составов. Улучшения в дальнейшем были направлены на «защиту»

Стекловолокна и в силу этого на улучшение средних физико-

Механических показателей композитов, несмотря на неравномерность ориентационных эффектов, достигающих 50 % и более по сравнению с материалами, получаемыми компрессионным формованием.

Листы из армированных стекловолокном термопластов «Аздель» фирмы «Питтсбург плейт гласс индастриз» и найлона марки STX фирмы «Эллайд кемикел», которые могут быть предварительно размягчены до температуры плавления под воздействием теплового излучения и отштампованы или сформованы в холодной форме и далее могут быть использованы для изготовления деталей с уникальными свойствами. По сравнению с традиционными сформованными стеклонаполненными полиэфирами прочность этих материалов аналогична и изотропна, а модуль упругости даже несколько ниже, но ударная вязкость и жесткость много выше. Плотность полипропиленовых листов существенно ниже (1190 кг/м3) несмотря на высокое (40 %) содержание стекловолокна. Отделка материала путем окраски затруднена в случае использования полипропилена в качестве связующего и удовлетворительна в случае применения найлона. Эффективность и целесообразность применения композитов, включая такие показатели, как стойкость к ударам камней, абразивному износу и другим эксплуатационным воздействиям (например, в случае буферов и багажных полок), стойкость к коррозионным воздействиям (в случае ящиков для аккумуляторов) и других деталей, требующих износостойкости (например, сиденья), обусловливают важность конструирования соответствующих деталей и узлов. Штампы, аналогичные тем, которые применяются для формования листовых материалов, используют в гидравлических прессах или прессах для штамповки, которые должны быть предварительно модифицированы для того, чтобы иметь возможность задерживать пуансон в нижней мертвой точке. Циклы формования менее чем 1 мин в данном случае типичны и позволяют обеспечить высокую производительность.

Пултрузия также является экономичным процессом как по расходам на оснастку, так и по себестоимости изделий в случае производства больших партий деталей с постоянным поперечным сечением. Непрерывно армированный элемент, будучи пропитан термореактивной смолой, пропускается через нагреваемый штамп для придания соответствующей формы. Этот процесс является в достаточной мере гибким благодаря тому, что состав и ориентация армирующих волокон (непрерывный ровинг, маты и плетеная ткань) могут быть приспособлены к требованиям, предъявляемым к конечному продукту. Многие конструкционные и декоративные детали автобусов, грузовых автомобилей и прицепов, предназначенных для дальних рейсов, изготовляются методом пултрузии. Ступени для железнодорожных вагонов изготовляются таким же образом. Пултрузия дает возможность проведения модификации 500 для достижения более широкой универсальности использования. Намотка волокном и намотка с раздувом при использовании пропитанного непрерывного армирующего компонента рассматриваются в качестве важных методов получения АП для рессор и рулевых колес соответственно. Наконец, последним методом в один технологический этап могут быть изготовлены жесткие рамные системы.

В настоящее время развивается метод получения армированных литьевых изделий в процессе синтеза, известный как реакционно-литьевое формование усиленных пластиков для полиуре - тановых (и, возможно, для полиэфирных) мономеров, он может послужить основой для создания ударопрочных и коррозионно - стойких систем для замены листового металла, особенно в деталях, склонных к усталостному разрушению. Этот процесс включает смешение армирующего компонента обычно с одним из двух мономеров для получения полиуретанов (например, с изоциана - том или полиолом) путем объединения потоков в смесительной головке и впрыска смеси под малым давлением (345 кПа) в нагреваемую металлическую форму.

Полимеризация мономеров происходит непосредственно в форме, что приводит к формированию детали с собственной оболочкой и хорошо окрашиваемой поверхностью. Проблемы, которые еще требуют разрешения, связаны с повышением вязкости системы, содержащей большое количество армирующего агента, замедлением процесса извлечения из формы и очисткой формы между очередными операциями заполнения. Благодаря низким капиталовложениям, неограниченному размеру деталей и потенциально высокой продуктивности (полутораминутный цикл) автомобильные фирмы чрезвычайно заинтересованы в столь благоприятном сочетании процесса с материалом для использования композитов при изготовлении наружных деталей с красивым внешним видом.

Опубликовано в

Опубликовано в