Процесс осаждения бора на углеродное волокно

27 ноября, 2012

27 ноября, 2012  admin

admin Найдена возможность уменьшить катастрофическое падение прочности борного волокна из-за повреждений участков внутренней поверхности при разрушении стержневого углеродного волокна. Это удалось сделать, покрывая волокно основы пиролити - ческим графитом. Слой пиролитического графита не только увеличивает слой бора, который может быть осажден до того, как разрушится основа [22], но и сохраняет от повреждения внутреннюю поверхность бора в волокне. Все это делает возможным выпуск волокон с диаметром до 120 мкм. В работах [17, 23, 24] показано, что прочность борных волокон существенно зависит от условий осаждения бора на волокна основы, покрытых пиро - литическим графитом.

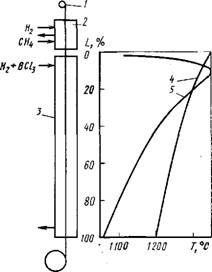

Реактор для получения борных волокон методом осаждения бора на основу из углеродного волокна показан на рис. 10.4. Он отличается от реактора для осаждения бора на вольфрамовую нить введением стадии нанесения пиролитического графита. Нанесение пиролитического графита производится непосредственно

Перед осаждением бора на основу, так как если стадии разделены, возникает возможность загрязнения и повреждения подготовленного таким образом углеродного волокна. На рис. 10.4 представлены также профили температуры в борных волокнах, реализуемые в реакторе для борного волокна на основе вольфрамовой проволоки и углеводородного волокна.

Рис. 10.4. Схема осаждения и диаграмма профиля температур Т в бороволок - нах по длине реактора (L — отношение расстояний от верха реактора к его общей длине):

|

|

1 — исходная паковка УВ; 2 — секция осаждения пиролитического графита; 3 — реактор осаждения бора; 4 — бор иа углероде; 5 і*- вольфрам

В реакторе для борных волокон с углеволокнистой основой температура быстро возрастает до максимального значения. Время возрастания ограничено термическими характеристиками волокна. Затем температура монотонно падает, что определяется уменьшением электрического сопротивления по мере роста толщины осаждения электропроводящего бора. Следует также иметь в виду, что углеродные волокна с нанесенным слоем пиролитического углерода обладают отрицательным температурным коэффициентом электрического сопротивления, в то время как вольфрам и его бориды обладают большим положительным Температурным коэффициентом электрического сопротивления. В связи с этим увеличение толщины борного покрытия существенно меньше сказывается на температурном профиле волокна с углеволоконной основой, нежели с вольфрамовой. Более высокие средние температуры в реакторе для осаждения бора на УВ обусловливают возможность увеличения выхода продукции приблизительно на 40 % по сравнению с выходом при вольфрамовой основе. Это увеличение происходит несмотря на то, что реактор при получении бороуглеродных волокон диаметром 100 мкм длиннее из-за наличия участка нанесения слоя пиролитического графита. Рост выхода готового волокна делает более выгодным применение углеволокнистой основы и по экологическим причинам, дополняя более низкую исходную цену УВ-основы.

10.2.2.3. Применение бороуглеродных волокон

Большая часть произведенных борных волокон идет на изготовление хвостовых деталей самолетов F-14 и F-15. Для этой цели использовались боровольфрамовые волокна диаметром 100 мкм. Модуль упругости такого волокна составляет 400 ГПа, тогда как у бороуглеродного волокна диаметром 100 мкм модуль упругости 358 ГПа. Различие в значениях модуля упругости готового волокна является следствием того, что около 10 % объема волокна занимает углеволоконная основа с модулем только 34 ГПа.

Бороуглеродные волокна имеют преимущество перед боро - вольфрамовыми там, где применимо волокно с более низким модулем упругости. Для повышения модуля упругости объемная доля бора должна возрастать, и при испытаниях это учитывается. Так, для композита с бороуглеродным волокном диаметром 107 мкм было уменьшено содержание связующего, в результате чего расстояние между осями моноволокон оказалось неизменным. Толщина слоев бора и модуль упругости такого композита были идентичны материалу на основе боровольфрамового волокна диаметром 100 мкм. Хотя этот путь сохранения модуля упругости композиционного материала вполне приемлем, другие свойства (поперечная прочность, деформация при разрушении) ухудшаются. Снижение физико-механических показателей является результатом воздействия ряда факторов, включая и качество поверхности 8* 227

Рис. 10.5. Морфология поверхности боровольфрамового (а) и бороуглеродного (б) волокон

Волокон. Поверхность бороуглеродного волокна более гладкая, а следовательно, может быть уменьшено количество связующего, разделяющего волокно в композите (рис. 10.5).

Выше разбиралась возможность использования новых волокон в существующих, уже разработанных конструкциях. В действительности же, бороуглеродные волокна должны применяться в конструкциях, которые будут полнее использовать их характерные особенности.

Опубликовано в

Опубликовано в