ПРИНЦИПЫ УСТАНОВКИ ЗАГОТОВОК В ПРИСПОСОБЛЕНИЯХ

6 февраля, 2013

6 февраля, 2013  admin

admin Требуемая точность обработки обеспечивается определенным положением заготовки относительно режущего инструмента Положение заготовки при обработке, как и любого твердого тела в пространстве, характеризуется шестью степенями свободы, определяющими возможность перемещения и поворота заготовки относительно трех координатных осей. При полном ориентировании заготовка лишается всех степеней свободы; при неполном — чйсла степеней свободы меньше шести.

В единичном и мелкосерийном производстве применяют* установку заготовки с выверкой по рискам разметки, по обработанным или необработанным поверхностям, в массовом и крупносерийном производстве — установку с доведением базовых поверхностей заготовки до соприкосновения с установочными элементами (опорами) специальных приспособлений.

В зависимости от условий обработки осуществляют полную или частичную ориентацию заготовки в пространстве относительно режущего инструмента. В первом случае заготовке придают точное положение в приспособлении, во втором — точная установка в определенных направлениях не требуется, допускается произвольное положение (поворот) заготовки относительно какой - либо координатной оси (например, установка кольца в кулачки датрона при токарной обработке).

Установку заготовок выполняют, осуществляя плотный контакт базовых поверхностей с установочными элементами приспособления, жестко закрепленными в его корпусе. Это обеспечи

вается приложением к заготовке соответствующих сил закрепления. Для полной ориентации заготовки число и расположение опор должно быть таким, чтобы при соблюдении условия неотрывности баз от опор (т. е. при сохранении плотного и неподвижного контакта между ними) заготовка не могла сдвигаться и поворачиваться относительно координатных осей. При выполнении условия неотрывности заготовка лишается всех степеней свободы.

Число опор (точек), на которые устанавливают заготовку, не должно быть больше шести (правило шести точек). Для обеспечения устойчивого положения заготовки в приспособлении расстояние между опорами следует выбирать возможно большим; при установке заготовки на опоры не должен возникать опрокидывающий момент. С увеличением расстояния между опорами уменьшается влияние погрешностей формы базовых поверхностей на положение заготовки в приспособлении.

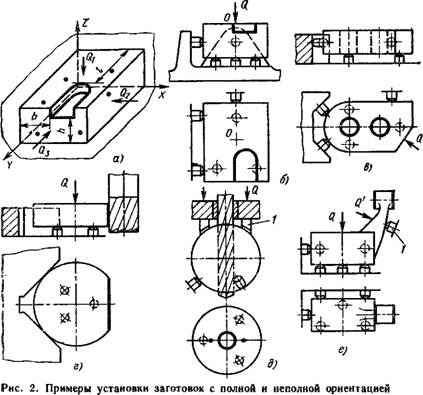

На рис. 2 показаны примеры установки заготовок с их полной и неполной ориентацией в пространстве. Схема установки прямоугольной заготовки с тремя взаимно перпендикулярными базовыми плоскостями для выдерживания размеров H, I и B при обработке прямоугольного паза показана на рис. 2, а. Опоры (точки) .расположены на трех координатных плоскостях; стрелками показаны силы Qlt Q2 и Q3, прижимающие заготовку к опорам. Закрепление заготовки осуществляют одной силой, например Q1( вызывающей возникновение силы трения между нижней базой и опорами, что препятствует смещению заготовки в остальных направлениях. Изменяя направление и точку приложения силы Qlt можно прижать заготовку ко всем опорам одновременно. При соблюдении условия неотрывности заготовки от всех шести опор (они показаны жирными точками) она не может быть сдвинута вдоль координатных осей и повернута вокруг них, т. е. лишается всех шести степеней свободы. На рис. 2, б показана практическая реализация предыдущей схемы. Опоры имеют ограниченную поверхность контакта и жестко закреплены в корпусе приспособления. После закрепления заготовки образуется замкнутая система заготовка—опоры—корпус приспособления—зажимное устройство. Сила Q воспринимается элементами этой системы.

На рис. 2, в приведена схема установки с базированием на плоскую и криволинейную поверхности; при выполнении условия неотрывности заготовка и здесь лишается всех степеней свободы. На рис. 2, г дан пример частичной (неполной) ориентации заготовки. Плоским торцом она опирается на три точки, а цилиндрической поверхностью соприкасается с двумя остальными. Поскольку площадку (показана жирной линией) можно выполнить в произвольном месте, то для установки заготовки достаточно пяти опор. На рис. 2, д показана схема установки сферической заготовки для сверления в ней сквозного отверстия. Для данных условий (сверление отверстия в произвольном месте) необходимо и достаточно трех опор, к которым заготовка прижимается планкой 1.

|

|

При обработке недостаточно жестких заготовок возникает необходимость увеличения числа опорных точек сверх шести. На рис. 2, е показана установка прямоугольной заготовки с длинным кронштейном, у которого обрабатываются торцы бобышки. Помимо основных шести опор, на которые ставят заготовку базовыми плоскостями, применена дополнительная индивидуально подводимая опора 1 к ней заготовка прижимается силой Q'. Это существенно повышает жесткость технологической системы, позволяя использовать более производительные режимы резаиия.

Основные опоры жестко связаны с корпусом приспособления. Несмотря на наличие погрешностей формы и размеров базовых поверхностей заготовок, они всегда имеют контакт с опорами в шести точках в одних и тех же местах, поэтому установка всей партии заготовок получается одинаково устойчивой. Если, например, нижняя базовая плоскость в заготовках (см. рис. 2, е) имеет погрешность формы в виде выпуклости, то ее контакт с опорами приспособления у всех заготовок происходит в определенных местах.

Дополнительные опоры выполняют только регулируемыми или самоустанавливающимися. При установке заготовки опоры индивидуально подводятся (самоустанавливаются) к поверхности заготовки, а затем стопорятся, превращаясь на время выполнения данной операции в жесткие опоры. Число дополнительных опор не ограничено, однако для упрощения конструкции приспособления это число следует брать минимальным.

Точечные опоры приспособлений конструктивно оформляют в виде установочных элементов с малой поверхностью контакта. К ним относятся постоянные опоры, призмы для установки цилиндрических заготовок и другие детали. Они обеспечивают достаточную устойчивость заготовок независимо от погрешностей их размерб'в и формы. К недостаткам установки на точечные опоры относятся возможность повреждения базовых поверхностей заготовок прн большой силе закрепления и смещение (осадка) заготовок в результате контактных деформаций в местах соприкосновения опор с базами. При малой шероховатости поверхности баз несущую поверхность- опор увеличивают, и малые погрешности формы баз не оказывают заметного влияния на устойчивость системы установки. При установке на плоские базы используют опорные пластины. Чем ниже точность и больше шероховатость базо - - вых поверхностей заготовок, тем в большей степени локализуют места их контакта с опорами приспособления. Возможна установка заготовок одной базой на опоры с большой поверхностью контакта, а остальными базами — на точечные опоры.

Из изложенного следует, что правило шести точек наиболее полно отвечает установке заготовок на точечные опоры при их полной ориентации в пространстве.

|

|

|

Вид А |

|

Рнс. 3. Схемы установок заготовки; О — по внешнему контуру; 6 — комбинированной |

|

!Й |

|

I |

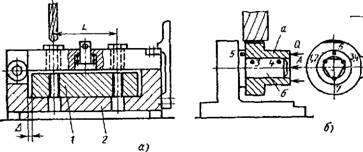

Кроме установки заготовок с полным прижатием их базовых поверхностей к опорам приспособления применяют установку по охватывающим или охватываемым базовым поверхностям. При этом заготовку надевают на установочный элемент или вставляют в него с некоторым гарантированным зазором. Пример установки

По внешнему контуру прямоугольной заготовки 1 показан на рис. 3, а. Заготовка лишена всех степеней свободы, не считая малых сдвигов в пределах зазоров А для вхождения в контурную полость приспособления 2. Установка вала в центрах на конические поверхности центровых гнезд является примером оставления одной степени свободы — возможности установки вала в любом месте по углу его поворота. На рис 3, б показана схема комбинированной установки. Заготовку а насаживают базовым отверстием с зазором на жесткий палец б и плотно прижимают торцом к его борту. Для лишения заготовки всех степеней свободы применяют и другие комбинированные способы, например установку на два отверстия с параллельными осями и перпендикулярную им плоскость.

Для схем установки по охватывающим или охватываемым поверхностям с полной ориентацией заготовки в пространстве также применимо правило шести точек. Для схемы установки, показанной на рис. 3, б, эти точки определяются следующим образом Поверхность базового отверстия может быть представлена четырьмя точками, две из которых (1 и 2) лежат на левой верхней образующей, а две (3 и 4) — на правой. Точка 7 (палец имеет вырезы, уменьшающие поверхность сопряжения) не является установочной, оиа ограничивает перемещение заготовки пределами посадочного зазора. Точка 5 ориентирует. заготовку в осевом направлении, а точка 6 (конец рычага) определяет ее угловое положение. Правило шести точек наглядно прослеживается при использовании опор с ограниченной поверхностью контакта.

Для устранения влияния зазора на положение заготовки в приспособлении применяют разжимрые или самоцентрирующие установочные (установочно-зажимные) устройства. К ним относятся самоцентрирующие патроны, цанги, разжимные оправки, гидропластовые втулки, центры и др.

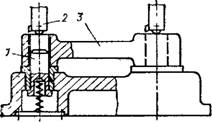

Если в качестве одной из баз служит поверхность, подлежащая обработке на данной операции, и при этом необходимо обеспечить съем симметричного припуска, то используются схемы установки, показанные на рис. 4. Пружинные центрирующие пальцы 1 (рис. 4, а), опускаемые борштангами 2, используют в приспособлении для растачивания головок шатуна 3; выравнивающую скалку 4 (рис. 4, б) применяют в приспособлении для растачивания отверстий в бобышках поршня 5. После выравнивания и закрепления поршня силой Q скалку удаляют и отверстия растачивают (нижняя проекция).

Правильное положение заготовки в приспособлении обеспечивается несколькими способами. В простейшем случае базовые по-

1 В этом примере правило шести точек рассматривается формально, путем выделения на сплошных установочных элементах условных точечных опор

|

|

|

Ч о - Ш |

|

Рис. 4. Схемы установки ваготово* по обрабатываемым поверхностны |

|

V///A |

|

Шш. |

|

Ж |

|

Wrm |

|

A) ff) |

Серхности заготовки вручную доводят до соприкосновения с опоРами приспособления. Одновременное прижатие заготовки ко Всем опорам обеспечивается зажимными устройствами. В автоматических приспособлениях применяют вспомогательные зажимы - досылатели, обеспечивающие гарантированное прижатие заготовки к опорам. В отдельных конструкциях приспособлений для контроля положения заготовки используют электроконтактные датчики и светофорные устройства.

Учитывая рассмотренные общие принципы установки заготовок, к установочным элементам можно предъявить следующие требования. Число и расположение элементов должно обеспечить ориентацию заготовки согласно принятой в технологическом процессе схеме базирования и достаточную ее устойчивость в приспособлении. При использовании необходимых баз с параметром шероховатости поверхности Ra> 20 мкм установочные элементы следует выполнять с ограниченной опорной поверхностью для уменьшения влияния неровностей этих баз на устойчивость заготовки. Установочные элементы не долзкны портить базовые поверхности, особенно те, которые не подвергаются повторной обработке. Установочные элементы должны быть жесткими. Их жесткость повышают, улучшая качество сопряжения элементов с корпусом приспособления, применяя шабрение или шлифование поверхностей стыков, а также сильно прижимая элементы к корпусу приспособления крепежными деталями.

Износостойкость опор повышают, изготовляя их из сталей (У8А, 45, 20, 20Х) с последующей термической обработкой до твердости HRC 55—60. Изнашивание опор можно уменьшить хромированием их несущих поверхностей и наплавкой твердым сплавом, а также шлифованием поверхностей до получения Ra = 0,63—0,32 мкм. Для ускорения ремонта приспособления установочные элементы выполняют легкосменными, что особенно важно при массовом производстве.

Опубликовано в

Опубликовано в