Применение систем акустической голографии

11 мая, 2016

11 мая, 2016  admin

admin Принципы контроля когерентными методами рассмотрены в разд. 2.2.5.6. В настоящее время системы сер. "Авгур", реализующей метод акустической голографии, широко применяются в России при контроле оборудования атомных электростанций.

|

Акустическая голография позволила применить новый подход к анализу качества сварных швов через анализ влияния дефектов на прочность шва. Суть этой концепции состоит в следующем. На первом этапе проводится традиционный УЗ - контроль по методикам и нормам, действующим в атомной энергетике. Это может быть более тщательный ручной контроль, но предпочтительнее использование той же системы "Авгур" в обзорном (поисковом) режиме. При этом устраняются такие недостатки ручного УЗ-контроля, как действие больших доз радиационного облучения на дефектоскописта и отсутствие объективного документа по результатам контроля.

Далее в зонах, где обнаружены дефекты с амплитудой эхосигнала выше заданного уровня, проводится экспертный контроль системой "Авгур". В этом режиме детально регистрируется поле дефекта с очень малым (порядка 0,12 мм) шагом. Затем уже в лабораторных условиях эти данные обрабатываются и анализируются экспертом. Информация о параметрах де

фектов передается для изучения специалистам по прочности.

Следует отметить, что в теории прочностных расчетов и определения ресурса накоплен значительный опыт. Созданы и утверждены методики расчетов влияния дефектов на прочность конструкции. Для их широкого применения не хватало лишь знаний конкретных размеров и формы дефектов, которые предоставила акустическая голография. По результатам прочностных расчетов принимается решение о целесообразности ремонта шва.

При применении акустической голографии величина отношения сигнал/по - меха при контроле аустенитных сварных швов в зависимости от структуры и применяемой методики увеличивается на 6 ... 15 дБ. Повышение разрешающей способности по сравнению с указанным в разд. 2.2.5.6 значением объясняется уменьшением длины волны в результате перехода от продольных волн к поперечным.

В 1996 - 1999 гг. проведен массовый экспертный и обзорный (т. е. штатный) контроль наиболее ответственных свар

ных швов первых контуров на пяти атомных электростанциях. Всего проверено 774 сварных шва (в том числе 476 как в экспертном, так и в обзорном режимах) трубопроводов диаметром 300 ... 1344 мм. По результатам контроля пропущен в дальнейшую эксплуатацию 691 шов, 83 шва были подвергнуты ремонту. В 105 швах обнаружены дефекты, не найденные при штатном контроле.

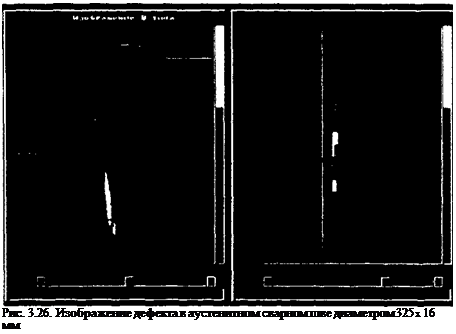

На рис. 3.26 изображен один из дефектов. По 5-развертке (слева, сечение поперек шва) определяются высота дефекта, его местоположение относительно разделки шва, а также тип дефекта. На экране имеется маска, показывающая разделку шва в соответствии с конструкторской документацией. Корень шва имеет сложную конфигурацию, поэтому контроль выполнялся только прямым лучом. Судя по этому изображению, дефект плоскостной, с шероховатой поверхностью, тянется по высоте от 8 до 13 мм. Несколько ниже расположен еще один небольшой дефект.

По С-развертке (справа, изображение шва в плане) определяется длина дефекта: 50 ... 75 мм. Дефект расположен правее оси шва на 2 мм. Максимальная амплитуда достигается на расстоянии 70 мм вдоль шва. Этому месту соответствует изображение на 5-развертке. Достоверность экспертного контроля подтверждали и сопоставляли с результатами вскрытия дефектного места. Оказалось, что это трещина в корне шва с максимальным размером по высоте 5 мм и длиной 24 мм.

Сопоставительный анализ данных по измерению параметров дефектов с помощью экспертной системы "Авгур" и при разрушающих исследованиях показал, что погрешность определения высоты дефектов ±1,5 мм в 96 %-ном доверительном интервале. Погрешность определения длины дефекта ± 5 мм. Величина погрешности определения профиля дефекта уменьшается при повторном контроле, что позволяет наблюдать характер развития дефектов с течением времени.

Опубликовано в

Опубликовано в