Приготовление силикатной смеси и формование сырца

29 ноября, 2012

29 ноября, 2012  admin

admin Как уже отмечалось, приготовление силикатной смеси может осуществляться по централизованной или смешанной схеме. При этом обе схемы работают в непрерывном режиме. В этой связи для дозирования сырьевых материалов и силикатной смеси применяются весовые дозаторы непрерывного действия. Весовое дозирование обеспечивает стабильность состава сырьевых композиций и возможность автоматизированного управления работой дозаторов.

В качестве смесительного оборудования при изготовлении силикатного кирпича в настоящее время используются двухвальные смесители. Недостатком их является низкая износостойкость лопаток, а также плохая растираемость извести и глины, которые встречаются в приготовленной смеси в виде комочков.

В значительной мере лишены этих недостатков стержневые смесители конструкции ВНИИстрома. Достоинством их являются: снижение уровня шума; повышенный срок службы футеровки и снижение износа стержней, что позволяет эксплуатировать их в течение года без замены, пониженный удельный расход электроэнергии и повышенная надежность работы в сравнении с лопастными смесителями.

Авторы [4,10] считают целесообразным применение стержневых смесителей не только для вторичной обработки смеси, но и для первичного смешения компонентов.

Характеристики выпускаемых стержневых смесителей по данным [ 10] приводятся в табл.5.

|

Марка смесителя

Показатели Производительность, т/ч Диаметр барабана, мм Длина " мм Объем " м3 Частота вращения барабана, мин"1 Диаметр стержней, мм Количество стержней, шт. Масса стержней, кг Коэффициент стержневой загрузки |

Таблица 5. Технические характеристики стержневых смесителей

|

Продолжение табл. S Марка смесителя

|

Гашение извести и усреднение (гомогенизация) силикатной смеси осуществляются в специальных сило - сах-реакторах.

Силосы являются также своего рода промежуточной емкостью для хранения и бесперебойного снабжения прессов силикатной смесью. Наиболее эффективны силосы непрерывного действия, применение которых позволяет практически исключить налипание на стенках - и зависание силикатной смеси, а также уменьшить расход электроэнергии.

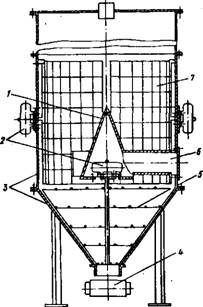

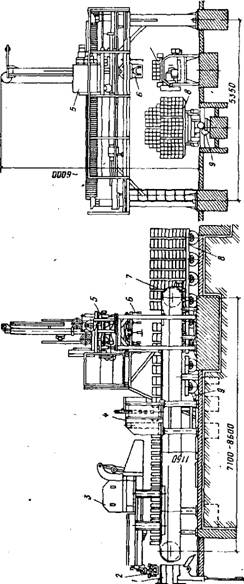

Перспективной представляется новая конструкция силоса-реактора, разработанная во ВНИИстроме (рис.4). Рабочим органом разгружателя силоса служат вибрирующие многоэтажные решетки, которые располагаются внутри конуса силоса (см. рис.4).

Для бесперебойной работы реакторов силикатная смесь не должна налипать на стенки и особенно на поверхность разгрузочной воронки. Это достигается при влажности гашеной силикатной смеси на выходе не выше 3,5%, дополнительным утеплением стенок реактора снаружи, а также использовании разгружателей с вибровозбудителями или замена неподвижной разгрузочной воронки качающейся разгрузочной чашей с отверстием по центру, которая оборудована подвесным вибратором.

Применение силосов-реакторов является одним из наиболее слабых мест технологии силикатного кирпича. В этой связи естественны поиски методов и технологических приемов, исключающих необходимость их

Рис. 4. Силос-реактор для силикатной смеси с вибропобудителями решетчатого типа

1 - конус-стабилизатор; 2 — вибратор; 3 - конус силоса; 4 - питатель ленточный;

5 - решетка многоярусная;

6 - люк-лаз; 7 - решетка вертикальная

Использования. В частности, С. Д.Мамонтовым предложена бессилосная технология силикатного кирпича, предусматривающая использование силикатной смеси с неполностью загашенной известью.

Однако предложенная бессилостная технология не получила пока применения главным образом из-за нестабильности характеристик сырьевых материалов (скорости, температуры гашения и активности извести) и очень узких интервалов варьирования технологических характерстик силикатной смеси (время гашения, расход воды и влажность смеси), а также отсутствия автоматизации основных технологических переделов приготовления силикатной смеси.

Одной из основных технологических операций является формование сырца, так как качество готового кирпича и прежде всего его дефектность зависят от качества сырца.

|

|

Получение сырца необходимой формы, размеров и прочности достигается путем одностороннего или двустороннего прессования рыхлой зернистой силикатной смеси в специальных прессах. При этом происходит

сближение частиц силикатной смеси в результате уменьшения ее первоначальной пустотности и размещения мелких частиц в промежутках между крупными. Основным условием, обеспечивающим уплотнение смеси, является ее высокая гомогенность.

Достигаемая при этом прочность сырца обусловлена действием капиллярных сил, механическим зацеплением зерен и молекулярным сцеплением, доля которых составляет соответственно 81,8; 14,6 и 3,6% от общей прочности [4]. Помимо этих факторов сырцовая прочность образцов существенно зависит от наличия в смеси тонкодисперсных веществ и минералов с функциональными ОН-группами: гидроксида кальция, глинистых примесей, оводненных техногенных стекол, добавок пыли-уноса цементных печей или золы-уноса ТЭС [10].

В качестве одного из основных параметров формования сырца силикатного кирпича применяется показатель удельного давления прессования. Однако разнообразие конструкций пресс-форм, неодинаковая продолжительность приложения усилия и скорость прессования, а также различное положение сырца при прессовании - "на ложок", "на постель", или "на тычок", затрудняют возможность использования только лишь показателя удельного давления прессования для сравнительной оценки различных прессов. Не менее важным является показатель времени (продолжительности) приложения нагрузки, так называемое время чистого прессования. В этой связи предложено [10] использовать показатель удельной работы прессования, которая является интегральной характеристикой технологического процесса формования силикатных изделий плотной структуры. Удельная работа прессования, по определению С. И.Хвостенкова, есть отношение работы прессования к единице объема сырца. Установлено, что удовлетворительные прочностные показатели сырца и силикатного кирпича (марки 125-200) достигаются при удельной работе прессования, равной 250- 600 кгс м/дм3.

|

Г |

Прочность силикатного кирпича зависит от исходной межзерновой пустотности песка уплотненной силикатной смеси, объема и в меньшей мере фазового и морфологического состава синтезируемых при автоклавной обработке цементирующих новообразований и плотности синтезируемого силикатного камня [см. фор

мулы (2)-(4)]. Последняя зависит от степени уплотнения силикатной смеси, определяемой удельным давлением и работой прессования. Отмечается [4], что повышение удельного давления прессования с 10 до 40 МПа приводит к увеличению прочности силикатного кирпича в 3,2 раза, тогда как прочность сырца в этом же диапазоне давлений возрастает всего лишь в 1,8 раза. Этим, по-видимому, объясняется то, что многие исследователи считают достаточным удельное давление прессования 15-20 МПа, обеспечивающее стабильное получение сырца прочностью 0,2-0,25 МПа.

Однако опыт таких зарубежных фирм, как "Ат- ласс", "Дорстенер", "Крупп-Интертехник" и других, показывает, что одним из направлений технического прогресса в производстве силикатного кирпича и силикатных камней является разработка и применение прессов с показателем удельного давления прессования до 50 МПа. В этой связи нам предоставляется целесообразным развитие исследований в направлении разработки и применения прессов усилием прессования 600 тс и выше с временем прессования не менее 2 с, несмотря на имевшее место недостаточно высокие результаты испытания ряда прессов, закупленных в ФРГ, ПНР, и сложившимся в этой связи мнением о неэффективности повышения удельного давления прессования до 40-50 МПа [10] .

В настоящее время на большинстве заводов Советского Союза используются револьверные прессы типа СМ-816, на которых выпускают утолщенный кирпич высотой 88 мм, имеющего массу выше предельной величины (4,3 кг), установленной ГОСТ 379-79. Ограничения по величине предельной массы кирпича, а также повышенные требования по теплофизическим свойствам, определяемые плотностью силикатного камня, создало известные трудности, решение которых многие исследователи видят либо в переходе на производство вместо утолщенного одинарного кирпича высотой 65 мм, либо в переходе на формование утолщенного пустотелого кирпича на существующих револьверных прессах. Последний путь технически более оправдан и вполне реален. В частности, ВНИИстром разработал и внедрил на ряде предприятий штампы для формования двух-, трех-, семи - и одиннадцатипустотного кирпича с объемом пустот соответственно 10, 15, 18 и 23%.

Отмечается [10],что внедрение семи - и одиннадца- типустотных штампов, позволяющих формовать утолщенный кирпич пустотностью до 23%, нецелесообразно из-за сложности их конструкции и низкой прочности сырца, получаемого на револьверных прессах с малым временем прессования. Это отрицательно сказывается на качестве кирпича. Более того, несмотря на снижение массы кирпича ниже 4,3 кг, по теплофизи - ческим показателям кирпич из-за высокой плотности, черепка (силикатного камня) равной 1950 кг/м3, является лишь условно теплоэффективным. Получение кирпича, отвечающего требованиям к теплоэффектив - ному, достигается при пустотности не менее 26-28%, что практически невозможно достичь на действующих заводах без их технического перевооружения [10].

ВНИИстром разработал специальный штамп СК - 57А, позволяющий получить утолщенный трехпустот - ный силикатный кирпич массой ниже 4,3 кг, который является условно эффективным.

Отмечается [10], что внедрение штампов с пустото- образователями дает эффект, если на предприятиях одновременно будут осуществлены следующие мероприятия по совершенствованию технологического процесса и оборудования:

Применение известково-кремнеземистого вяжущего совместного помола с остатком на сите № 008 не более 15%. Соотношение между известью и кварцевым компонентом подбирается для каждого завода индивидуально и находится в пределах от 1:1,2 до 1:0,6,содержание вяжущего в смеси составляет 18-20%;

Использование дозирующих устройств (весовых дозаторов типа СБ-71А и СБ-110), обеспечивающих стабильность состава силикатной смеси по СаО, а также ее влажность в пределах + 0,5%;

Надлежащее перемешивание силикатной смеси в двухвальных быстроходных смесителях типа СМС-95, а при наличии глинистых включений в песке - стержневых смесителей СК-08 или СК-58;

Регулярная замена футеровочных пластин пресс - форм, применение износостойких рубашек пустотооб - разователей (чугун ИЧХНИ2);

Содержание пресса в технически исправном состоянии, обеспечение его работы в мягком режиме при максимальном потреблении тока 70-80 А и количестве циклов, равном 2,8 в мин;

Модернизация кинематики захватов автомата-укладчика по опыту Череповецкого ЗСК, обеспечивающая плавный съем сырца со стола пресса и укладку его на накопитель;

Применение щелевых вагонеток с усиленными полками и регулярная очистка их;

Рихтовка вагонеточных путей и ликвидация разницы в уровне стыков на участке подачи сырца от прессов в автоклавы;

Погрузка готовой продукции'с помощью грейферных захватов и перевозка в штабелях или на поддонах, полное исключение перевозки кирпича навалом.

Применение штампов СК-57А позволяет достичь ежегодного эффекта в 30 тыс. руб. на один пресс за счет снижения расхода сырьевых материалов до 15% и до 10% электроэнергии.

|

|

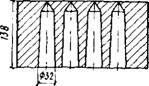

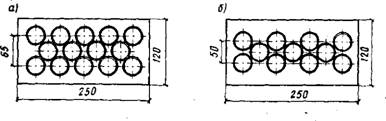

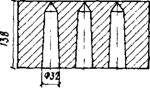

В Советском Союзе в 1975 г. на силикатных заводах, применяющих комплект оборудования ПНР, организовано производство пустотелых силикатных камней, которые должны отвечать требованиям ГОСТ 379- 79. Размер камня равен удвоенному размеру одинарного кирпича с растворным швом в 8 мм: длина 250+3 мм, ширина 120+2 мм, толщина 138+2 мм. Пустоты не являются сквозными и располагаются перпендикулярно "постели (рис.5). Количество пустот равно 11

|

|

|

|

Рис. 5. Пустотелые силикатные камни

А - с четырнадцатью пустотами; б - с одиннадцатью пустотами

или 14 и составляет по объему соответственно 24,5 и 31%. Средняя плотность камней в сухом состоянии не превышает 1450 кг/м3. В зависимости от значения предела прочности при сжатии камни делятся на марки от 75 до 250. Лицевые камни должны иметь марку не ниже 100. По морозостойкости камни делятся на марки: 25, 35 и 50 - для лицевых камней и 15-25 - для рядовых. Пустотелые силикатные камни отличаются от силикатного кирпича улучшенными теплофизиче - скими показателями - теплопроводность стены на це - ментно-песчаном растворе составляет 0,51 и 0,62 Вт/(м °С) соответственно для четырнадцати - и один - надцатипустотных камней. Это позволяет возводить в средней климатической зоне наружные стены жилых зданий толщиной в два кирпича и дает основание при

Определении отпускной цены на силикатные камни применять 10%-ю надбавку, согласно действующему прейскуранту цен [10]. Помимо этого производство пустотелых силикатных камней экономически очень выгодно, так как позволяет на 20-25% сократить расход сырьевых материалов и до 15% электроэнергии и технологического пара на автоклавную обработку.

Силикатные пустотелые камни формуют на специальных механических прессах РА-550, которые прессуют одновременно 5 шт. камней, или 10,6 шт. условного кирпича. Время прессования - 2,2 с ; полный цикл прессования - 9,2 с; удельное давление прессования 15- 20 МПа. Прочность сырцовых камней составляет до 0,6 МПа, что обусловливает исключение брака формования и хороший внешний вид готовой продукции.

Силикатные четырнадцатипуетотные камни пус - тотностью до 31% формуют на гидравлических прессах "Атлас-Интертехник" при усилии прессования до 600 тс.

На основе анализа конструктивных особенностей, надежности и соответствия различных видов и типов прессов основным технологическим требованиям производства силикатного кирпича и пустотелых силикатных камней, авторы [4,10] пришли к выводу, что предпочтение следует отдать прессам двустороннего и двукратного формования с длительной выдержкой сырца по заданным давлениям.

Анализируя достоинства и недостатки прессов различных систем (табл.6), автор [4] делает вывод о преимуществах прессов с многогнездными формами, по-

Таблица 6. Характеристика прессов различных систем Система Npeccoej Преимущества Недостатки

Все операции производятся одновременно на различных позициях стола

Револь - Простая кинематика меха-

Верные низма пресса

Небольшие габариты

Одинаковое время для выполнения каждой операции

Ограниченная площадь стола и небольшое число одновременно формуемых изделий

Малая длительность уплотнения сырца Большое число пресс - форм

Ограниченная производительность

Одновременное формование большого числа изделий

С челноч - Большая длительность ным дви - уплотнения сырца

Жением Различная длительность

Стола операций

Возможность использования двух много гнездовых пресс- форм

Высокая производительность Простота обслуживания

Значительные габариты

Необходимость точной фиксации стола при двустороннем уплотнении сырца

Произврдительность ограничена 5000 шт /ч

Простота и надежность двустороннего уплотнения

С непод - Одновременное формование

Вижным большого числа издепий

Столом Большая длительность

Уплотнения сырца Различная длительность отдельных операций Простота обслуживания

Зволяющие упростить цикл формования и процесс уплотнения.

Наиболее совершенными и надежными являются гидравлические прессы с двумя челночными многогнездовыми пресс-формами и удлиненным циклом прессования типа "Атлас-Интертехник". Этот тип пресса ВНИИстром рекомендует в качестве базового образца для дальнейшего совершенствования с целью повышения производительности и оснащения им вновь строящихся и реконструируемых заводов силикатного кирпича и пустотелых силикатных камней.

Современные прессы для формования силикатного кирпича оборудуют автоматами для съема и укладки сырца на запарочные вагонетки.

Эти аппараты входят в комплект современных формующих агрегатов.

Работа автоматов укладчиков сырца независимо от их конструктивных особенностей включает следующие общие для всех операций [4]: съем сырца, со стола (иногда с поворотом в нулевое положение) специальным съемником с захватами; укладка сырца на ленточный конвейер с шаговым движением - накопитель; съем с накопителя сгруппированных порций сырца штабелировщиком и укладка на запарочную вагонетку по заданной программе.

Действующие револьверные прессы типа СМ-816 и CMC-152 оснащены укладчиками-штабелировщиками сырца СМ-1030А (CMC-19).

Отечественные автоматы-укладчики устроены таким образом, что одновременно забирают четыре ради - ально расположенные на столе сырца и поворачивают их в воздухе с постели на боковую грань, выставляя на ленте накопителя. Уложенный сырец образует на ленте четыре параллельных ряда с зазором между ними, равным зазору между сырцом на запарочной вагонетке.

После установки каждой порции лента накопителя продвигается на один шаг, равный толщине сырца 65 или 88 мм. При достижении заданного программой числа строчек сырец четырех рядов зажимается захватами штабелировщика и переносится с накопителя на запарочную вагонетку. Каждый слой сырца с помощью специального устройства устанавливается симметрично продольной оси вагонетки на заданной программой высоте. При этом необходимо строго контролировать высоту платформы вагонеток, которая в силу целого ряда причин может колебаться до 25 мм. Вследствие этого после открытия захватов сырец падает, а не укладывается, что очень часто приводит к появлению различных дефектов в виде трещин, околов граней и углов, а часто даже к разрушению сырца.

Современные автоматы укладчики снабжены щупами или другими приспособлениями, которые при соприкосновении устанавливаемого сырца с лентой накопителя, платформой вагонетки или предыдущим рядом садки автоматически открывают захват. Это спо-

S

|

|

OS... с «

Собствует мягкой укладке сырца, исключающей появление в нем трещин, околов или других дефектов.

Оригинально решен автомат укладчик Р-550, выпускаемый совместно с прессом фирмы "Атлас " с чел - ночно движущимся столом (рис.6) [4].

Автомат для съема и штабелирования сырца состоит из съемника, захватывающего со стола всю одновременно отформованную партию сырца и переносящего ее в том же положении на накопитель. Последний представляет собой стальную ленту, которая после установки каждой группы сырца перемещается на один шаг. Автомат оборудован также штабелировщиком, который снимает четыре группы сырца и укладывает их по заданной программе на запарочную вагонетку.

При формовании одновременно на торец двух рядов по семь или восемь сырцов посредине накопительного конвейера имеется приспособление, которое поворачивает оба ряда сырца из положения на торец в положение на ребро таким образом, что один ряд сырца оказывается лежащим на другом. Если сырец, лежащий на накопительном конвейере, достигает крайнего положения против штабелировщика, но не снимается им, например, из-за отсутствия вагонетки, то конвейер автоматически отключается [4].

Современные автоматы-укладчика работают по схеме прямолинейных челночных рейсов, что обеспечивает надежную работу захватов и сохранность сырца.

Опубликовано в

Опубликовано в

А можно узнать кто такие авторы 4 и 10?