Приготовление древесного порошка

18 марта, 2013

18 марта, 2013  admin

admin Перегнанный древесный уксус, полученный по первому способу, подвергается, как мы видели, фракционированной перегонке для выделения спирта и нейтрализуется известью, или же отгон древесного спирта производится после нейтрализации древесного уксуса. В том и другом случае нейтрализация производится в деревянных чанах, емкость которых должна соответствовать размерам производства. Лучше всего устраивать три таких травочных чана, нз которых одни постепенно наполняется перегнанным древесным уксусом, второй после нейтрализации отстаивается, а третий постепенно расходуется на упаривание.

Иногда травку производят негашеной известью, но вообще это делать не рекомендуется, так как негашеная известь трудно размешивается, садится на дно в виде комков, которые, обволакиваясь смолой, остаются в бездействии; кроме того, древесный уксус при травке негашеной известью сильно разогревается, что может вызвать значительное улетучивание спирта. Поэтому иредпочитаюг травку гашеной известью. Для гашения известь высыпается в бочки или ящики и понемногу обливается водой; известь жадно соединяется с водой, нагревается и сильно увеличивается в объеме. Хорошо гашеная известь часов через шесть должна быть пушиста и не содержать комков. Если из гашеной извести хотят приготовить известковое молоко, то прибавляют к ней воды и перемешивают, пока не образуется густая жидкость. Нейтрализация известковым молоком нризводится гораздо лучше, чем сухой известью, но так как при употреблении известкового молока происходит разбавление древесного уксуса, вызывающее

Лишней расход на выпаривание раствора у ксу сно-и з ве ст ковой соли, то на русских заводах часто нейтрализуют сухой гашеной известью. Язвесть вводят в чан с древесным уксусом понемногу, при тщательном перемешивании. Реакция соединения уксусной кислоты с известью выражается следующей формулой: Са(0Н),4-2С2Н.,0, = (СгН30;)г Са + -4-nHjO. Конец нейтрализации узнают практически по изменению цвета жидкости и но появлению на поверхности жидкости смолистых пенок, которые улавливаются ковшом и удаляются. Но лучше всего для определения конца травки пользоваться химическими реактивами, напр., фенолфталеином или лакмусовой бумагой. Фенолфталеин от малейшего избытка извести окрашивается в красный цвет, а красная лакмусовая бумажка—в синий: при избытке же кислоты бесцветный раствор фенолфталеина остается без изменения, а синяя лакмусовая бумажка окрашивается в красный цвет.

Бели при нейтрализации взяли много извести и раствор получился щелочной, то смолистые вещества на поверхности жидкости исчезают; в этом случае следует прибавить немного свежего древесного уксуса до слабо кислой реакции и удалить снова появившуюся смолу. После нейтрализации на дно чана оседает осадок, состоящий из нерастворимых частей извести, из уксуснокислого алюминия, основной уксусно-железной соли, из соединения извести с органическими веществами и проч.

После отстаивания или после фильтрования через фильтр пресс иолучается раствор с содержанием около ю% уксуснокислой извести.

Если древесный уксус содержал древесный спирт, то натравленная жидкость поступает в перегонный куб с колонкой или с тарелками Писториуса для отгонки из нее древесного спирта. Если же спирта в ней не было, то ее выпаривают и высушивают для получения сухого древесного порошка.

Вследствие незначительной разницы в растворимости уксуснокислой извести в горячей и холодной воде, как это видно из нижеследующей таблицы, получение ее из раствора путем кристаллизации в заводской практике не применяется; практически уксуснокислую известь выделяют из раствора путем упаривания досуха.

|

Температура С° |

Предел растворимости серого поропжа в воде наступает при содержании в растворе около -№»/„ сухого вещества. Если немного перешагнул^ этот предел, то начинается уже выделение кристаллов уксусно-известковой соли, а при дальнейшей концентрации раствор застывает в густую кашу, полное высушивание которой в толстом слое совершенно невозможно. Так как отделение твердой соли от маточного раствора посредством центрофугпрования в данном случае также невозможно, то высушивание полученной каши производят в тонких слоях на горячей поверхности при повторном перелопачивании, пока кусочки ее, раздавливаемые между пальцами, не распадаются в порошок. У нас на заводах при выпаривании поступаю г следующим образом. При нагревании раствора на его поверхности

Растворимость уксуснокислой навести в воде

Грамм безводной ; Грамм безводной уксуснокислой уксуснокислой *зве - !

Сти на 100 г воды I извести на 100 г раствора

|

0 |

37,40 |

| 27,22 |

(СН, |

COOfeCa |

|

5 |

30,65 |

J 26,82 |

||

|

10 |

35,98 |

26,46 |

||

|

1S |

35,32 |

! 26,10 |

||

|

20 |

31,73 |

25,78 |

||

|

25 |

34,20 |

25,48 |

„ |

|

|

30 |

33,82 |

25,27 |

_ |

|

|

3& |

33.50 |

25,09 |

1» |

|

|

40 |

33,22 |

24,94 |

||

|

45 |

33,00 |

24,81 |

» |

|

|

50 |

I 31,82 |

24,71 |

„ |

|

|

55 |

J 32,70 |

24,(i4 |

„ |

|

|

60 |

; 32,70 |

24,64 |

„ |

|

|

65 |

J 82.78 |

24,69 |

||

|

70 |

32,98 |

I 24,80 |

* |

|

|

76 |

32,22 |

; 24,94 |

||

|

90 |

! 33,50 |

' 25,ОН |

||

|

84 |

33,80 |

25,26 |

||

|

85 |

; 32,85 |

! 24,73 |

(СН, |

- COOJX'ii |

|

90 |

31,05 |

I 23,(19 |

||

|

95 |

: 30,20 |

: 23,20 |

В |

|

|

100 |

! 29,65 |

22,87 |

Появляются смолистые вещества, которые удаляются при помощи Продырявленного ковша. Когда жидкость достаточно сгустится и начнет выделять кристаллы уксусно-известковой соли, ее перемешивают, чтобы осевший порошок не пригорал (при огневом нагреве), так как иначе происходит его разложение и образование твердого осадка, который затрудняет нагревание и способствует быстрому прогоранию Упаривательной коробки. Одновременно с образованием осадка выделяющаяся из расгвора уксуснокислая известь образует на поверхности жидкости пленку, которая при перемешивании опускается на дно; удаление смолистых веществ в это время, конечно, прекращается. Оседающий на дно порошок по мере накопления вычерпывается и складывается в поставленную над коробкой корзину, в которой порошок несколько обсыхает, а жидкость стекает обратно в коробку.

Иногда порошок не вычерпывают и выпаривание вначале ведут медленно, удаляя с поверхности жидкости всплывающую смолистую пену. Затем усиливают нагревание, пока жидкость не закипит ключом. Но как только на поверхности начнет выделяться корка, то нагревание уменьшается, чтобы кипением не разбить ее на мелкие части. По мере упаривания корка утолщается и к концу процесса наполняет почти всю коробку; под нею остается лишь тонкий слой жидкости предохраняющий порошок от пригорания; в это время она поступает в сушилку для окончательного высушивания.

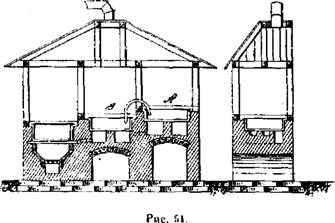

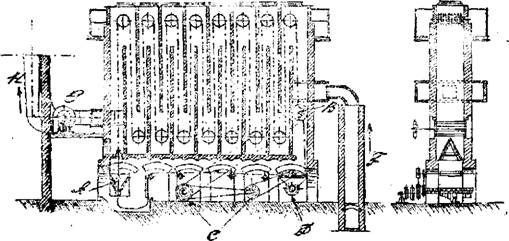

Упаривание порошка производится в ударных коробках на голом огне или, на благоустроенных заводах, паром. Упариые коробки делаются из котельного железа, толщиной 6—8 мм, швы не должны подвергаться прямому действию пламени, во избежание быстрого прогорания, поэтому на дне коробки их стараются избегать. Унарная коробка с повершостыо нагрева в 19,5 кв. футов (1,8 выпаривает на голом огне 60 ведер (Мб л) раствора, плотностью в 9° Вдо кашеобразной консистенции в течение 9 часов. При переработке 1000 куб. саж. (97и0 куб. л.) в год для выпаривания раствора уксуснокислой извести потребовалось бы три упарных коробки, каждая с поверхностью нагрева 12 кв. аршин (1,11 .м2). При расчетах иоверхности таких огневых короб 'К принимается, что 1 кв. м поверхности испаряет в час 12 Ki воды и что крепость раствора при выпадении кристаллов доляша быть 22° Вё. Для экономии в топливе лучше делать одну топку на все коробки. Рис. 51 представляет три упарных коробки, расположенных одна ниже другой; они помещаются отчасти настенках печк, отчасти на перегородках, которые находятся под ними и образуют зигзагообразный путь для прохождения топочных газов. Раствор сначала накачивают в самую верхнюю коробку А, откуда, подогревшись, он сифоном переливается в нижесл-'дующую короГжу В; здесь он еще более нагревается и отсюда таким же образол поступает В самую нижнюю коробку, находящуюся над топкой, для окончательного упаривания.

Раствор уксуснокислой извести, смотря по способу полученья древесного уксуса, содержит различное количество сухого вещества (от 2%, но 1, я п 4 способам, до 20—25% при трех кубовой си-

Cyia« перегонка дерегг 14

Стеме). Крепкие растворы обыкновенно прямо упариваются до консистенции каши, а растворы слабые на благоустроенных заводах сначала концентрируются в особых испарителях, которые нагреваются мятым паром и дают значительную экономию пара, благодаря повторному использованию скрытой теплоты водяных паров. Здесь применяется тот же принцип испарения при пониженном давлении, на котором основан вышеописанный способ переработки древесного уксуса при одновременной концентрации раствора уксуснокислой извести но способу Мейера. Так как раствор уксуснокислой извести с содержанием 40°/о сухого вещества начинает уже выделять осадок уксуснокислой извести, то в закрытых вакуумиспарителях можво упаривать раствор только максимум до 35% сухого вещества, а затем он поступает или в унарные чашки, где упаривается до кашеобразного состояния или перерабатывается на вращающихся сушилках.

|

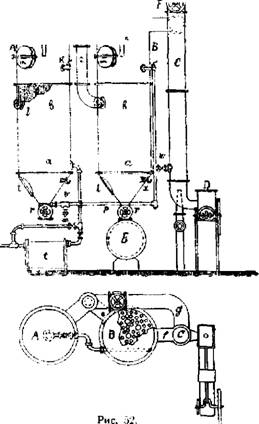

Рис. 52 изображает такой вакуум испаритель в разрезе и в плане. Аппарат состоит из двух железных цилиндров А и В, из водоструйного Конденсатора С, из воздушного насоса D и приемника для концентрированного раствора. Каждый из цилиндров разделяется на три части: 1> в нижнюю часть а, которая имеет коническое дно, лаз г и спускной Дран г, наливается раствор уксуснокислой извести, 2) средняя представляет нагревательную камеру, состоящую из вертикальных медных трубок, укрепленных между двумя медными листами; трубки— двух разных диаметров при чем узких больше, и они расположены вокруг широких, как показано на рисунке, з) верхняя часть с снаЛжеиа вверху пеноуловитил^м Ь. Емкость аппарата зависит от размеров производства. Изображенный на рисунке аппарат выпаривает 250 гал- |

|

Г Шь. |

|

Ы |

|

Ritjjnrpjr |

|

|t гГ Ыщ |

Лоаов') раствора в час. Он имеет цилиндры А и В с диаметром з фута 6 дюймов (1,06 м) и высоту от пола 21 фут (6,38 л). Отделение е, цилиндра А связано с нагревательной камерой цилиндра В поСредством 12-ти дюймовой (0,304 jk) трубы е, а отделение е цилиндра В трубой F соединяется с конденсатором С, нижняя часть которого непосредственно соединена с воздушным насосом. Пар из цилиндра А выходит через трубу е в нагревательную камеру цилиндра В И отсюда вместе с конденсированной водой по трубке V) поступает в конденсатор. Аппарат так сконструирован, что оба цилиндра могут работать вместе или отдельно. Исключение одного из цилиндров с целью его очистки в то время, как другой цилиндр работает, происходит посредством клапанов F, (л и Н. Верхнее Отделение каждого цилиндра снабжено лазом т, наблюдательным окном » И манометром h.

|

Mf |

Работа на вакуумкспарителе производится следующим образом. Пускают в ход воздушный насос, который производит частичное разрежение воздуха в обоих цилиндрах. Раствор уксуснокислой извести всасывается в первый цилиндр по трубке к. Клапан v затем открывается, и жидкость идет по трубе р в цилиндр В, в котором поддерживается вакуум около 64 см столба ртуги, вакуум же в цилиндре А равняется приблизительно 40 см, т. е. раствор в В кипит при

Ч I галлон = 0,369 ведра, или 1,543

45 — 55°, а в цилиндре A — при 80 — 83® С. Пар вводится в нагрева - тельную камеру цилиндра А через клапан I; он испаряет раствор в А. Циркуляция кипящего раствора совершается та кии образом, что ои по узкий трубкам поднимается вверх и по широким опускается вина. Пар, сконденсировавшийся в нагревательной камере, выпускается через трубу в конденсационный горшок t Пар, который образуется из раствора в цилиндре А, приходит по трубе е в нагревательную камеру цилиндра В, где он служит для испарения раствора в цилиндре В. Пар из раствора В идет непос|»едстввнно в конденсатор, где он встречает струю распыленной холодной воды и конденсируется. Сконденсированная и конденсационная вода вместе с небольшим количеством не сконденсировавшегося пара удаляется воздушным насосом.

Вода, сконденсировавшаяся в нагревательной камере В, уходит чрез трубу и клапан w в конденсатор. Время от времени берут пробы жидкости из пробного крана л-, определяют удельный вес и по нижеследующей таблице процентное содержание уксуснокислой извести во взятой пробе. Если раствор достаточно сгустился, выпаривание прекращают и жидкость чрез кран г выпускают в приемник Е, откуда он поступает в запасные резервуары, питающие унарные чашки или механические вращающиеся сушилки. Вследствие загрязнения смолой, которая оседает, главным образом, в трубках нагревательных камер, аппарат необходимо иногда чистить. Для этою цилиндры наполняются водой и нагревательные 1 рубки прочищаются проволочными тетками.

|

Рис. оЗ. |

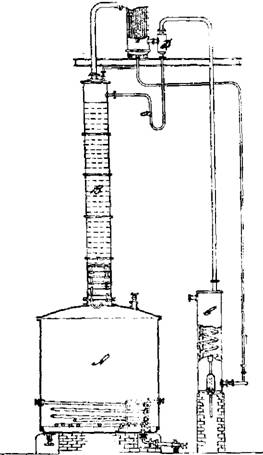

Во Франции на некоторых заводах сухой перегонки дерева употребляются фнльйорье испарители системы Кеот - нера. Рис. 53 изображает такой испаритель. Раствор уксуснокислой извести поступает в отделение R. в которое входят концы вертикальных трубок д. Пар с давлением около 1,3 кг на ем- вводится в кожух, окружающий ети трубки. Жидкость в трубках начинает кипеть, и пар поднимается вверх по трубкам, увлекая за собой тонкий слой (фильму) жидкости на внутренней стороне трубок.

Flap и жидкость поднимаются с большой скоростью и входят в отделение в верхней части аппарата. Отсюда по трубкам D они идут вниз п входят тан ген цио на ль но в отделитель S, из которого жидкость удаляется через выход Р, а пар — через трубку С. Этот пар употреб-" ляют для подогревания раствора перед его поступлением в аппарат.

|

Удельный вес раствора уксуснокислой извести при 17У2вС по определению На ее г'а.

|

Ирм упаривании раствора, кроме водяных паров, выделяются разные вредные для здоровья, особенно для глаз, веществ;*.. Для удаления их из завода над у парным и коробками устраивается деревянный колпаг, из которого пары уносятся в наружную атмосферу; лучите всего делать вытяжной шкап, соединенный с тягой дымовой трубы.

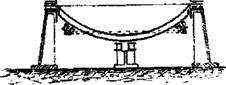

Выпаривание раствора уксуснокислой извести паром представляет операцию более рациональную, чем выпаривание гол им огнем, так как. здесь нет опасности перегрева, а значит пригорания и разложения порошка. Дтя выпаривания паром чаще всего употребляется унарная читки, изображенная на рис. 54. Она состоит из медного

Выпуклого днища диаметром около 2 метров, к которому привив-ш - вают медные борта. Медное дно снизу окружено железным дном; в пространство между ними пускается пар с давлением 3—i атмос-

Феры. Принадлежности к такой унарной чашке состоят из парового вентиля, из предохранительного клапана и конденсационного горшка.

Медь предпочитается для упарной чашки потому, что уксуснокислая известь не так пристает к медной поверхни - сти, как к железной, я по-

Этому легче с нее удаляется; кроме того, из медной чашки получается более светлый порошок, чем из железной.

В С. А. Соединенных Штатах и в Канаде употребляют железные упарные коробки, нагреваемые паром; они имеют прямоугольную форму и снабжены двойным дном, между стенками которого пускается пар.

При паровом выпаривании, как и при огневом, устраиваются колпаки с вытяжными трубами.

Сырой еще порошок, только что вынутый из коробки, — желтого цвета, но на воздухе, под влиянием окисления, цвет меняется и делается тем но-коричневым, внутри же взятой массы порошок, не подвергаясь действию воздуха, остается желтым. При последующем высушивания темный цвет порошка становится все светлее; вполне высушенный порошок имеет серый, желто-серый или серо-бурый цвет.

В Германии сушка влажного порошка желтого цвета производится на чугунных плитах, расположенных на печах над горизонтальными ретортами или на боровах, идущих к дымовой трубе; порошок помещается на них возможно ровным, не очень толстым слоем и время от времени перелопачивается.

Огневые упарные коробки делаются прямоугольной формы, боковые стенки приклепываются к днищу посредством углового железа, длина и ширина коробки бывают различны, глубина — 6 — В вкршков (26 — 35 ем).

Мы уже видели, что наши кустари высушивают свой порошок в сушилках, устроенных между ретортами. Употребление подобных сушилок практикуется в СССР я на больших заводах сухой перегонки дерева.

|

Рис. 54. |

Ранее думали, что высушивание и „поджаривание" порошка нужно вести при высокой температуре, чтобы удалить чаключаю-

щиеся б нем „эдширевматические" вещества, но теперь уже доказано, что летучих, несвязанных „эм пи ревматических" веществ в поропше вообще нет. Другие же загрязняющие порошок примеси, как-то «альдегидные смолы", происшедшие во время нейтрализации древесного укеуса, и разные фенола, связанные с известью, также не могут быть удалены при нрокаливании порошка, по крайней мере, без частичного разложения уксуснокислой извести на углекислый кальций и ацетон, что связано, конечно, с потерей продукта. Таким образом, процесс высушивания не следует смешивать с поджариванием с целью удаления летучих органических веществ, как это допускали раньше; единственная цель высушивания порошка заключается в том, чтобы удалить излишнюю воду и довести содержание ее в порошке до 8 — 10°/0.

При сушке порошка на чугунных плитах продукт легко загрязняется угольной пылью при разгрузке реторт, копотью, выходящей из топок, и т. п. и кроме того, пригорает при недостаточно частом перелопачивании; работать здесь приходится при высокой температуре в атмосфере, пропитанной пылью и выделениями из сохнущего порошка, поэтому не удивительно, что сушка порошка на плитах в заводе сухой перегонки дерева вызывает больше всего жалоб со стороны рабочих. Для устранения всех указанных неудобств были сконструированы механически действующие сушилки, одни из которых работают с полутвердым кашеобразным порошком, а другие — с концентрированным раствором уксуснокислой извести, высушивая его до твердого состояния.

К числу первых относятся так называемые ленточные сушилки. Такая сушилка представляет закрытую камеру, и которой двигается. на роликах ряд горизонтальных, друг над другом расположенных бесконечных металлических лент; один конец каждой ленты несколько выступает над концом вышележащей ленты, при чем соседние ленты двигаются в противоположном направлении, а в общем их движение представляет зигзагообразную линию.

Кашеобразная масса уксуснокислой извести с содержанием 40 — 4'/о сухого вещества поступает в верхнюю часть сушилки, где она падает на верхнюю бесконечную ленту и вместе с ней двигается до ее поворота в другую сторону, здесь она падает на нижележащую ленту, двигающуюся в обратном направлении, и вместе с ней двигается до ее поворота, где она падает на третью ленту и т. д., пока не попадет на самую нижнюю ленту, которая сбрасывает ее в приемник. Во время своего движения на лентах н сверху вниз высушиваемый порошок встречается с топочными газами нлн, еще лучше, с горячим воздухом, который движется в противоположном движению порошка направлении.

|

Рис. 55 изображает разрез сушилки Huillard'A вертикального типа. Кашеобразная масса поступает в ящик Л, где она захватывается вертикально двигающейся лентой, которая представляет проволочку» плетенку или ткань. Этот тип сушилки представляет то преимущество перед горизонтальным типом, что здесь обе поверхности ленты покрываются уксуснокислой известью; таким образом действию горячих газов подвергается вдвое большая поверхность. Сушилка делается из кирпича; посредством неполных перегородок она делится на ряд камер. Против конца каждой перегородки находится ролик для ленты, так что уксуснокислая известь в каждой камере двигается вверх и вниз. Ско-

Рпс. Г.:"'. |

Рость движения ленты регулируется посредством двух моторов С. Ваиит каждой камеры ест*, отверстие дли наблюдения, через которое Порошок, отпавший от ленты, может быть удален из сушилки. В конце Последней камерт* находится ряд небольших роликов, благодаря которым сухой порошок удаляется с ленты. Спиральный элеватор передает его в ящик D. Горячий воздух или топочные газы всасываются у F в сушилку посредством вентилятора или эксгаустера д и выходят Через отверстие Я наружу. Оставивши последвюю камеру, лента проходит по роликам под полом сушилки, идет в ящик А, захватывает порцию свежей уксуснокислой извести и опять входит в сушилку. Древесный порошок получается в форме мелких зернышек.

, Принцип устройства сушилок, работающих сконцентрированным раствором уксуснокислой извести, заключается в том, что тонкий слой

Такого раствора на горячей поверхности быстро высыхает, не переходя при этом в клейкое состояние, и очень легко удаляется с нее посредством соскабливания. Аппарат состоит из вращающегося вокруг своей оси горизонтального пустого внутри цилпнлра, внуфенн^е пространство которого нагревается мятым паром или топочными газами. Нижняя часть цилиндра погружена в раствор уксуснокислой извести; при вращении она выходит из жидкости, покрытая тонким слоем раствора, который быстро испаряется, оставляя сухую уксус но кислую известь в виде серого слоя на горячей поверхности цилиндра. Прежде чем эта часть поверхности снова погрузится в раствор, образовавшийся слой порошка удаляется с поверхности ««средством особых скребков, которые противовесом прижимаются к цилиндру. Полученный порошок содержит около 70*/» уксуснокислой извести и окончательно досушивается на горячих чугунных плитах.

Раочет выпар^твательного аппарата. Положим, что на заводе перерабатывается около 50 куб. метров березовых дров в сутки и получается 10670 кг древесного уксуса. Положим далее, что 100 к? Древесного уксуса при переработке его в аппарате 3-х кубовой системы дадут 04,55 M раствора уксуснокальциевой соли, в котором содержится около 20°/0 уксуснокальциевой соли и около SO»/, воды.

Следовательно, в сутки нам нужно выпарить всего —

=fi887 m такого раствора.

Для выпаривания возьмем две медные выпаривательные чаши с паровыми рубашками. Каждая чаша нагружается раствором два

Раза в сутки, т. е. на каждую нагрузку пойдет = 1 722 кг.

На основании практических данных можно считать, что операция выпаривания такой нагрузки продолжается около б1/® часов, а именно:

На загрузку уходит................................... часа

.. выпаривание. . . . 5 „ выгрузку - ]

Выпаривание ведется приблизительно до тех пор, пока не выпарится половина всей воды, т. е. пока содержание воды в остатке не достиг - дет <5 — 70%, а так как в начальном растворе воды содержится около 80л;,>. то следовательно, воды нужно выпарить около 40°/,,

(80 40) или от каждой нагрузки 689 кг •

После выпаривания и чаше остается сырой порошок, который содержит:

J 722 20

Уксуснокислого кальция Са(С;Н — )()(у —344 « л зоны J 72Й . 40

Расход тепла на операцию вычисляется следующим образом:

1) Ut — расход тепла для нагревания воды в первоначальном

/ j 80 растворе F—^— = 1378 кг J от начальной T —-- 2 ) до / температуры кипения (100°).

Q, = 1378 . I. (100 — 20) = 110 240 на. к

2) Q-. — расход тепла на испарение 080 кг воды.

Q2 = 689 . 537 = 369 3113 км.

3) Оз — расход тепла для нагревания уксусиокальииевой о ад и

От 20" до 100°.

Q3 = 844 . 0,45 . (100—20) = 12 3i>4 к.-, где 0,45—теплоемкость безводного уксуснокислого кальция.

4tQi —расход тепла для нагревания медной выпарцвательнон чаши—определяется по формуле:

Q4 = W. О . - t.-Л, где

— вес чаши: положим, что он па расчету равняется 4SR '-г О —теплоемкость меди = 0,104

T, — конечная температура нагрева стенок чаши, которую на основааии практических данных можно принять == 130°. I._> — начальная температура стенок чаши, равная приблизительно 20°.

Таким образом:

0..=4SS. 0,104 . (130 —20) = -^663 m. t.

Э) — потеря тепла посредством лучеиспускания и конвекции вычисляется обычным путем по формулам: <li = К. Z. Кк (ti — Ы — для конвекции,

Т ,4 / Т

|

<B = V . У. . к Которых |

1 1 — I —I I — пля.-iV4ftncnvcKaHHfi, В

(Loo) — (щ;) ] ~ для лучеиспускания,

F — отдающая тепло поверхность выл ари в ате л ь но я чаши в кв. метрах,

Z - продолжительность нагрева или теплоотдачи в часах, К ч — коэффициент теплопередачи конвекцией,

-температура стенок чаши, и -- „ окружающего воздуха, К1 — коэффициент лучеиспускания,

Т,—абсолютная температура лучеиспускающей поверхности Tj — абсолютная температура окружающего чашу воздуха.

Общую потерю лучеиспусканием и конвекцией можно принять как максимальную в 1 о0/^ от всего ранее вычисленного расхода тепла, которы Ft равняется Q, - f + QJ + = 1Ю 240 - f- 369 993 + - j - 12 384 + 5 663 = 498 280 кал., т. е. общий расход тепла выразится В 498 280 + 49 828 = 548108 кал.

Для более точного определения потери тепла конвекцией и лучеиспусканием можно воспользоваться таблицей 71, приведенной в книге Хаусбранда. „Выпаривание, конденсация й охлаждение". 1029 г., стр. 323, Таким образом расход тепла в час на вываривание 1 722 кг раствора уксуснокислого кальция равняется:

548 108:5= 109621 кал.

Положим теперь, что температура пара, входящего в паровую рубашку выпарнвательной чагаи, равняется н>4,2° (давление 1 атмосфер), температура пара, выходящего из р, убашкиг 105° и температура раствора 100° (в, действительности она выше на несколько Градусов). Следовательно, ta — 164/2 — 100 = 64,2е, te = 105 — 100 — 5° н

In In -

T,.

Можно считать, что при выпаривании воды с помощью медных двойных днищ или паровых рубашек при условии впуска пара В одном месте, коэффициент теплопередача К равняется от 1400 до 1800, в зависимости от диаметра днища, при чем при диаметре днища менее 1 метра K--J800, при диаметре от 1 до 1,3 метра К = 1700, при диаметре от 1,5 до 2 К = 1600 и при диаметре больше 2 метров К = 1400.

Таким образом количество тепла, переданного в час медной паровой рубашкой, колеблется от:

С = 1400 . ilo. Н до С = 1800 , tm. Н, где С — количество тепла, передаваемого в час, tm —средняя разность температур, Н — поверхность нагрева, передающая жидкости тепло

При диаметре паровой рубашки около 1,3 метра коэффициент теплопередачи равняется 1 700, и нагревательная поверхность выпзрн - вательнон чаши определится по формуле

Н = С = m6il =2 77 .«2 1700 . t„, 1700 . 23,2 1 ■

Так как теплосодержание употребленного пара с давлением 7 абс. атмосфер равняется 659,3 к ал. и теплоотдача пара — 49-1,8 кал, То расход пара в час на упаривание раствора уксуснокислого кальция составляет:

109 621'.493,8 —:>2> «г.

Расход пара на упарку всей нагрузка в i 722 кг я течение пяти часов будет:

222 X 5 = 3! Ю т.

Нышеприведенное уравнение действительно для впуска пара в паровую рубашку в одном месте; если же пар впускать через несколько отверстий в разных местах, то коэффициент теплопередачи будет больше, в результате чего значительно повысится производительность вы пари ва тельной чаши.

При помощи приведенного уравнения составлена нижеследующая таблица, которая показывает на какое количество испаряемой воды в час можно рассчитывать при диаметре паровой рубашки от 600 до.4500 мм при условии впуска пара через одно отверстие и при давления пара от 2 до г» атмосфер.

Диаметр паровой рубашки в мм:

М»->0—1000—1250—I ">00 -1750-2000- 2250 —2500—^уО-ЗООП--ЦП'*»

Глубина паровой рубашки в мм:

-Ми .да 400 1(J0 -55O~fj0t)--650-T00- -00- iWO-'-IOOo— lib)

Поверхность нагрева в кн. ветрах: О.;):;-- 0,79' 1.26-2.02-2,7-3,02--4,:i-5.5--6.S-А5- 10,Зь ■ iil

Количество выпариваемой воды в час в литрах:

Давление я ибо атм

2 ii-- 44- ati — '.К> —Ш—177 -210 -220- 272-34*1- 414 4ч4 Fit— 02- 15!»—212-341- -3iO-405-449-560— №4-708

4 44 —104 —132 - 209-280- 37i>~ 440- 470—Ml—740--- 88Г1 —If 36

RiO - 117 156 24У-- 340 431 5 So■■-■K8P' yrifi 1040—1220.

— -i-n

Если в больших чашах сделано по 2—4 отверстия для впуска пара, то производительность чаши увеличивается в 1,5 раза по сравнению с вышеприведенными величинами. Если в чаше устроить мешалку для перемешивания выпариваемой жидкости, то производительность можно увеличить в два раза..

Смотря по способу перегонки древесного уксуса получается древесный спирт разной крепости, от 2 — (способ 1, з и 4) до 10% (трехкубовая система), который подвергается дальнейшей переработке с целью выделить его из слабого раствора и сконцентрировать. Для решения этой задачи прибегают к дробной перегонке, соединенной с ректификацией и дефлегмацией.

Сущность дробной или фракционированной перегонки, как известно, состоит в том, чго, пользуясь различными точками кипения летучих жидкостей, данный раствор этих жидкостей разбивают на несколько порций, кипящих в более узких пределах температуры, чем взятый Раствор. Подвергая скова перегонке эти порции или фракции и собиРая их в еще более узких пределах, можно получить жидкости, кипящие в пределах одного или двух градусов. Чем ближе одна к другой лежат точки кипения жидкостей, смешанных между собой, тем труднее достигнуть разделения этих жидкостей и тем большее число перегонок требуется сделать для их разделения.

При ректификации раствора древесного спирта смесь паров воды и спирта проходит через слоп жидкости, образовавшейся посредством конденсации этой же смеои паров. Благодаря прохождению паров чер»-з жидкость температура зтоп жидкости постепенно повышается, и, наконец, самая жидкость начинает понемногу кипеть и выделять пары, которые co. iep.-кат древеснып спирт в большем процент ном количеств*, чем породившая их жидкость. Прп сконденсировании этих новообразовавшиеся паров в жидкость и при пропускании через нее паров от прежде сконденсировавшейся жидкости получается смесь, паров с еще большим содержанием древесного спирт:), чем та жидкость, из котороП они образовались и т. д. Таким образом при каждой новой конденсации паров в жидкость и перегонке се смесь паров все более и более обогащается спиртом.

Вели же смесь паров на своем нуги встречает охлаждающую ее поверхность, то прежде всего и более всего на этой поверхности сгущается высококипнщая жидкость, в данном случае вода, которая стекает вши и присоединяемся к кипящей жидкости, а большая часть паров низкокииящей жидкости, значительно обогатившись древесным

— - ш -

Спиртом, идет дальше к месту следующей конденсации ила в холодильник. Этот способ обогащения раствора древесным спиртом называется дефлегмацией.

При переработке растворов древесного сппрта главная задача за ключается в том, чтобы отделить от воды, с одной стороны, смесь метилового спирта, ацетона, уксусно-метилового эфира и альдегида, о другой, древесные масла (высшие кетоны, углеводороды). Ацетон, наиважнейший спутнпк метилового спирта, кипит при 50°Д, метиловый «пирт при—ев°Ц и вода при 100° Ц—при давлении в 760 мм. Если эту смесь подвергнуть перегонке, то сначала из нее выделяется пар, который содержит метилового спирта п - ацетона больше, а воды и масел меньше, чем в первоначальной жидкости, но по мере перегонки содержав не в выделяющихся парах легкокнпящих ацетона и метилового спирта уменьшается, а количество воды увеличивается; наконец, начинает перегоняться только одна вода. Если в этот момент прекратить перегонку, то дестиллят будет содержать все количество ацетона и метилового спирта, которое заключалось во взятой для перегонки жидкости; количество же его составит только часть этой жидкости. Относительное количество дестиллята зависит от содержания спирта в жидкости. Вопрос о перегонке водных растворов метилового спирта был подробно изучен Бергстремом и Фагер линдом >), которые результаты изучения выразили в ряде кривых, соответствующих растворам метилового спирта разной крепости, и на основании этих кривых составили следующие таблицы.

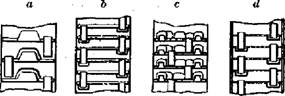

|

Жидкости |

|

Точка ки- Пения в°Ц |

Оодержание метилового спирта

В нервона в дестнл-

Ля те

|

|

|

Да,«о 9!,70 OS,40 94,3» !>5,H) ЭД. ОО »7.00 <■>7,70 Й8Д0 |

|

7,4 6,7 5,9 ЬЛ 4,ft ЗД 2,0 |

|

|

|

98.82 ЙН. Н4 да.07 '.нМн 9Я.20 ■i9,41 »n, G6 9Й.76 W9,«0 |

|

1,0 0.9 0,8 0,7 O,T> 0,5 0,4 0,3 0,2 0,1 |

|

Rti.s 44,1 2Я,« 11.7 |

|

2,2 1,3 0,6 |

') Bihun; til! Jern-Kontorets Annaler 1908. 159— 169.

Из ятой таблицы видно, что если из 10% раствора отогнать весь метиловый спирт, то содержание его в дестилляте будет равняться 46,8%, т. е дестиллят будет в 4,7 раза богаче спиртом, а если такую же отгонку сделать из 2-х процентного раствора, то в дестплляте будет заключаться 14,8% метилового спирта, т.-е, крепость дестиллята увеличится в 7,4 раза сравнительно со взятым раствором.

Точка кипения, указанная в таблице, относится к дестилляту; как вадно, по мере уменьшения содержания метилового спирта в де- стилляте она увеличивается, приближаясь к 100° Ц, т. е. к точке кипения чистой воды.

Следующая таблица представляет переход метилового спирта в дестиллят по мере перегонки водного раствора спирта.

|

И отношение количества дестиллята к количеству взятого для перегонки раствора |

Количество отогнанного метилового спирта в % от количества его, взятого на перегонку, если взятый раствор содержит |

|

|

10^ метил |

Спирта|2^4 метпл. спирта |

|

|

И> |

40,0 |

! 5.-1,0 |

|

20 |

«5.0 |

82,0 |

|

87,0 |

; 93,0 |

|

|

40 |

95,0 |

$5,0 |

|

50 |

Ь8,б |

99.4 |

|

60 |

99.6 |

99,9 |

Отсюда видно, что если из взятого 10-тп процентного раствора отогнать ю% его, то в дестиллят перейдет 4о% от всего количества спирта; если из него отогнать 34%. то в дестил тяте будет заключаться 87*/» от всего спирта, а при отгонке 60% от количества взятого раствора в дестиллят перейдет почти весь (99,6%) метиловый спирт, заключающийся в растворе.

Эта же таблица показывает, что в начале перегонки метиловый спирт очень быстро переходит в дестиллят, а потом скорость перегонки спирта постепенно уменьшается и, наконец, доходит до нуля. Так, с первыми 10% отогнанного раствора из перегонного куба ушло 40% всего спирта, со вторыми 10% — 25%; далее на отгонку 147» приходится уже только 22%, а на последние 10%, когда отгонка спирта заканчивается, приходится всего 1% «г общего количества метилового спирта во взятом растворе.

Таким образом, повторными перегонками полученных дестнл - лятов в соединении с вышеописанной дефлегмацией можно достигнуть любой концентрацпн спирта. В то время, как этиловый (винный)

Спирт без помощи обезвоживающих средств (СаС12, Су О) удается сконцентрировать только до 97 объемных процентов, метиловый спирт можно только путем дробной перегонки получить крепостью в 99—100%.

На заводах сухой передо гонки дерева для очистки

|

Рис. об. |

|

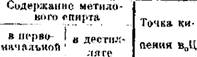

Паров. Внутреннее устройство рис. 57 из Сражает главные типы практике пользуются тгшамк, изображенными на рис. с и А, в которых перегородки сделаны в виде сит пли тарелок с колпачками, Ситоопразция перегородка имеет с одной стороны чашеобразное. углубление, а с другой снабжена трубкой, края которой выступают над поверхностью сита приблизительно на два сантиметра. Эти перегородки расположены в колонке таким образом, что трубка |

И концентрации древесного спирта употребляются такие же колонные перегонные аппараты, какие применяются в винокуренной промышленности для получения из бражки этилового (винного) еппрга. Рис. 56 Изображает такой колонный аппарат для периодической ректификации раствора древесного спирта. Он состоит из куба А, колонки Д конденсатора С* с отделителем 2> и перепускной трубкой а и холодильника Ь с измерительным цилиндром. Ира' Нагревании куба А, наполненного раствором, выходят пары, уже более богатые древесным спиртом, чем сама жидкость в кубе, и поступают прежде всего в колонку Li, которая представляет ту часть аппарата, где автоматически происходит многократное конден - сирокание с последующим испарением входящих в нее колонок очень раниообразно; Их. В большинстве случаев на иод буквами

|

Вышележащей перегородки входит в чашеобразное углубление нижележащей перегородки.

|

Рис. 57.

Поднимающиеся пары древесного спирта достигают первого сита, проходят через него и, следуя от одного сита к другому, доходят до самого верхнего сита и затем идут в конденсатор. Последний представляет по большей части трубчатый водяной холодильник (рис. 58), который отчасти конденсирует поступающие в него пары и переводит конденсат через сифонную трубку а обратно на верхнюю ситообразную перегородку колонки, покрывая ее соответственно высоте выступающего конца трубки, слоем жидкости, высотой около 2 сантиметр. Как только жидкость поднялась до края трубки, она через трубку переливается наследующее сито и т. д.— от сита к ситу до самого куба. Таким образом, через короткое время все перегородкп покрываются слоем жидкости, которая на ситоо^разных перегородках поддерживается поднимающимися парами и теми же парами приводится в кипение. Поэтому внутри колонки происходит восходящее течение пара и нисходящее движение жидкости, при чем последнее вызывается охлаждающим действием конденсатора.

Восходящие пары сначала конденсируются на первой перегородке, но следующими парами конденсат испаряется и переносится на вторую перегородку, где снова конденсируется и снова испаряется, и т. д. до самой верхней перегородки. Отсюда пары проходят в конденсатор, который действует, как обратный холодильник, и вначале сгущает все поступающие в него пары. Но по мере того, как пары нагревают воду конденсатора, она не может уже сгустить все пары; наиболее легко кипящая их часть через, отделитель D Переходит в холодильник в, конденсируется здесь и вытекает в виде жидкости. Та часть паров, которая сгустилась в конденсаторе, по сифонной трубке а течет обратно на верхнюю перегородку колонки и, перетекая с одной перегородки ва другую, поддерживает при своем течении вниз одинаковую высоту слоя жидкости на ПереГО-

|

Рис. 58. |

Стия перегони* дерева 15

Родках. Этот богатый спиртом конденсат, спускаясь вниз, от перегородки к перегородке, встречает все более бедные спиртом слон жидкости и поднимающие пары и обогащает их. Таким образом, прежде чем попасть в холодильник и окончательно сконденсироваться там, каждая порция спирта столько раз подвергается испарению с последующей конденсацией, сколько перегородок находится в колонке, и сколько раз она поднималась снизу вверх в виде пара и спускалась сверху вниз в виде жидкости.

Ректификация слабых спиртовых растворов в колонных аппаратах ведется различно в зависимости от того, какой сорт спирта хотят получить. В торговле встречаются, главным образом, следующие три сорта древесного спирта.

1) Сырой древесный спирт состоит приблизительно из 75 весовых процентов древесного спирта и 25% воды; цвет его колеблется от светлого до темно-коричневого; в нем содержатся все вышеуказанные составные части древесного спирта за исключением масел, количество которых настолько сокращено, что сырой древесный спирт соединяется с водой без помутнения. Этот сорт спирта в большом количестве производится, как экспортный товар, в С.-А. Соединенных Штатах и в Венгрии.

2) На половину очищенный, бесцветный, как вода, древесный спирт, содержащий около 95% древесного спирта; амины, аммиак, часть ацетона и аллилового спирта и почти все масла удалены ректификацией. Сюда относятся сорта древесного спирта, которые употребляются для горения и для денатурирования винного спирта.

3) Чистый метиловый спирт, крепостью 98 — 99,5%, который состоит почти из одного метилового спирта с содержанием 0,01—0,5% ацетона.

При переработке слабых спиртовых растворов на сырой сконцентрированный древесный спирт поступают следующим образом. Куб колонного аппарата наполняют спиртовым раствором, прибавляют немного известкового молока, чтобы омылить уксусно-метило - вый эфир, связать фенолы и древесные масла, и пускают в куб пар. Как только из холодильника показался дестиллят, приток пара в куб И воды в конденсатор регулируют таким образом, чтобы получить возможно более крепкий дестиллят. Сначала дестиллят имеет крепость ниже 95%, но потом крепость поднимается до 97®/, и под конец опять опускается. Ректификацию ведут до тех пор, пока ареометр не покажет крепость = 0.

Первый погон, вытекающий из холодильника, содержит значительное количество эфиров и около 15% ацетона, крепость его в это Вреям 65—70° по Траллесу; при дальнейшей гонке количество эфи - Ров в дестилляте уменьшается, а количество ацетона увеличивается до 50 — 60%; крепость также увеличивается до 90 — 92° Тратт. Далее содержание ацетона начинает уменьшаться, а крепость погона равняется 94 — 96° Трал.; дестиллят вытекает чистый, прозрачный, как вода, и смешивается с водой без помутнения. К концу гонки качество дестиллята понижается, появляется аллиловый спирт, дестиллят окрашивается в желтый цвет, получает неприятный запах, и крепость его уменьшается. От прибавления воды погон приобретает молочный вид и, наконец, из холодильника начинает итти молочнообразная мутная жйдкость; когда спиртомер показывает 1 — 2% спирта, гонку прекращают. Остаток из куба выпускают, во избежание загрязнения аппарата через него пропускают пар и колонку промывают струей воды, пускаемой сверху.

Таким образом при перегонке спирта в периодически действующем коловном аппарате вся загрузка делится на три части: первый погон (Vorlauf) с содержанием эфиров и ацетона от 15% до 60% имеет среднюю крепость около 90° Трал.; средний погон (Mittellauf), крепостью около 94% Трал, с небольшим количеством ацетона (около 2%) и третий погон (Nachlanf), крепостью около 60% Трал., содержащий аллиловый спирт.

Указанные фракции отбираются в отдельные баллоны или резервуары й подвергаются дальнейшей переработке.

При переработке сырья на сырой концентрированный спирт, от которого требуется только, чтобы он имел крепость 80° Трал, и смешивался с водой без помутнения, первый и второй погоны собирают вместе, а из третьего погона прибавляют к ним столько, чтобы образовался продукт, удовлетворяющий вышеуказанным требованиям. В этом случае весь дестиллят распределяется на два резервуара.

Концентрированный сырой древесный спирт, как он приготовляется в Америке, крепостью 80J Трал. = 73,5 весовых %, имеет приблизительно следующий состав: 12—14% ацетона, 55—50% метилового спирта,

5—10% альдегида, уксусно-метилового эфира, аминов, высших кетонов, аллилового спирта, древесных масел и пр., 28—26% воды.

Сырой древесный спирт, крепостью 80® Трал,, можно получить путем однократной ректификации только из 10-ти процентного раствора спирта, как он выделяется из трехкубового аппарата; более же слабые растворы, как, например, 3-х процентный раствор спирта, полученный по первому способу, нужно перегонять два раза, чтобы подучить сырец, крепостью 80° Трал.

Из указанных выше трех фракций, которые отбираются при первой ректификации раствора спирта, самой ценной является вторая фракция, так как она представляет наиболее крепкий спирт с минимальным содержанием ацетона; поэтому при переработке спиртового раствора на колонных аппаратах необходимо стремиться к тому, чтобы получить возможно меньше первой й последней фракции и больше второй.

Для правильного отбирания этих фракций необходимо время от времени пробовать вытекающий дестиллят на содержание ацетона. Метод определения ацетона основывается на нерастворимости ацетона в едком натре уд. веса 1,3. В градуированный с притертой пробной цилиндр наливается 2о см пробуемого дестиллята и прибавляется 40 см едкого натра; цилиндр сильно встряхивается и оставляется в покое до полного осветления при температуре 15°Ц. Затем отсчитывают количество куб. сантиметров ацетона, выделившегося поверх едкого натра, и, умножая на 5, находят количество куб. сантиметров ацетона в 100 см дестиллята. Выделившийся ацетон содержит другие нерастворимые в едком натре примеси, как-то уксусно-мети - ловый эфир, ацетальдегид, и поэтому описанный метод не отличается точностью. Но благодаря своей быстроте и простоте выполнения он повсюду принят на заводах и дает вполне удовлетворительные результаты для дестиллята с содержанием ацетона выше 8%. При содержании ниже 8°/0 пользуются хронометрической реакцией, определяя время, которое необходимо для выделения йодоформа после прибавки к дестилляту иода и щелочи.

В первую фракцию отбирают дестиллят до тех пор, пока среднее содержание ацетона не составит 20 — 25°/0. Далее дестиллят поступает уже во вторую фракцию.

Каждая из этих трех фракций по накоплении ее в достаточном количестве подвергается вторичной ректификации. Опыт показал, что ректификация древесного спирта идет значительно лучше и с меньшим расходом пара, если концентрированный погон предварительно рассы- ропливают водой. Поэтому первую фракцию, загруженную в куб для вторичной ректификации, разбавляют водой до крепости 40 — 50%. Кроме того, к этой фракции прибавляется купоросное масло для нейтрализации аминов, аммиака и других заключающихся в ней оснований. Затем производится ректификация так, как было уже описано. Сначала идет погон с большим содержанием ацетона; он составляет около половины загрузки и отводится в резервуар для денатурированного спирта. Затем количество ацетона уменьшается, и погон, содержащий 1 — 2% ацетона, можно прибавить ко второй фракции, полученной из слабого спиртового раствора; под конец идут погоны, Содержащие аллиловый спирт, они смешиваются с третьей первоначально полученной фракцией.

Что касается второй фракции, крепостью около 94° Трал., содержащей около 1% ацетона, то она поступает на рынок как готовый продукт или также подвергается дальнейшей переработке. Она перед ректификацией также рассыропливается водой, и к ней прибавляется небольшое количество едкой щелочи (каустической соды) для омыления эфиров н разрушения альдегидов. Ацетоновые погоны этой ректификации смешиваются с первой фракцией из первоначального спиртового раствора, следующие погоны с 2% ацетона отводятся в соответствующий резервуар, и главное количество погона, который содержит около 0,4% ацетона, поступает также в особый резервуар. Из этого последнего погона при последующей ректификации отбирается средняя фракция, которая представляет чистый метиловый спирт с содержанием ацетона менее 0,1%.

Конечные слабые погоны с содержанием аллнлового спирта, получающиеся при отдельных ректификация!, собираются в одном резервуаре; здесь они разбавляются водой для выделения древесных масел, которые всплывают наверх и механически удаляются, после чего эти погоны подвергаются ректификации. При этом еще получаются, некоторые фракции, годные для производства чистого метилового спирта. Последний погон, который содержит большое количество аллилового спирта, поступает в отдельный резервуар, откуда он потом берется в надлежащем количестве, согласно официальных предписаний, и примешивается к ацетоновому спирту для составления смеси, идущей для денатурирования винного спирта.

Таким образом все погоны при переработке слабых растворов древесного спирта распределяются по особым резервуарам, смотря по содержанию в них ацетона. Каждая ректификация дает отчасти готовый продукт, как то древесный спирт для денатурирования, чистый метиловый спирт для производства формальдегида, чистый метиловый спирт для производства анилиновых красок с 0,03 — 0,5% ацетона, чистый метиловый спирт для парфюмерии с 0,01% ацетона, отчасти полуфабрикат, который подвергается новой ректификации.

Из вышеизложенного видно, что при периодической фракционированной перегонке окончательный продукт получается только путем повторных ректификации при условии точного аналитического контроля.

Если из Ю-ти процентных спиртовых растворов путем периодической ректификации удается за один прием иолучить сырой концентрированный спирт, крепостью 80° Трал., как готовый продукт, то даже при рациональной работе это невозможно, если предстоит

вести переработку слабого 3-х процентного раствора. При ректификации спиртового раствора в периодически действующем аппарате концентрация этого раствора в кубе постоянно меняется: все составные части древесного спирта постепенно из него отгоняются, под конец из куба выделяются только водяные лары, которые переходят в колонку и вытесняют остатки древесного спирта вверх по колонке и отсюда в холодильник. В этом процессе заключается причина образования малоценных последних погонов и, так называемых, „хвостов" с большим содержанием аллилового спирта и древесных масел.

Получение 80-ти градусного сырого спирта из слабых (3%) спиртовых растворов за один прием, ректификация без «хвостов", при чем

Образуется совершенно однородный по составу концентрированный дестиллят, возможны только в непрерывно-действующих колонных аппаратах, у которых раствор древесного спирта, подлежащаго ректификации, поступает в аппарат не разом, а притекает постепенно в той мере, в какой вытекает из холодильника дестиллят.

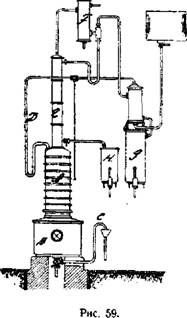

Рис. 59 изображает непрерывно - действующий ректификационный ап» парат для прямого получения концентрированного древесного спирта из слабых растворов.

Аппарат состоит из следующие главных частей:

А — колонка, состоящая из перегородок с колпачками и принимающая поступающий в аппарат для ректификации спиртовый раствор;

В— нижняя часть аппарата, где происходит нагревание жидкости, и откуда выводится вода, уже не содержащая спирта;

С — сифон для выпуска воды;

D — сифон для впуска в аппарат ректифицируемого спиртового раствора;

Колонка для концентрации паров, выходящих из А;

F— обратный холодильник (конденсатор);

Q — холодильник для дестиллята;

|

|

Я—пробный холодильник для контроля окончания процесса ректификации.

Подогретый или холодный раствор спирта через сифонную трубку D подается на верхнюю перегородку колонки А.

В наполняется водой, приводимой в состояние кипения посредством нагревания паровой змейки или прямым паром.

Сгшртовый раствор, поступающий на верхнюю перегородку колонки А, встречает здесь водяной пар, выходящий из В, и приводится в кипение. Этот пар, обогащевный содержанием древесного спирта, переходит на самую ншкнюю перегородку колонки Д здесь конденсируется, снова приводится в кипение парами, идущими из В, и, вновь обогащенный, переходит на следующую перегородку, где опять конденсируется, испаряется и т. д. Этот процесс продолжается до самой верхней перегородки Д где пары состоят почти из одного древесного спирта. Из колонки Е пары поступают в конденсатор Д откуда часть паров проходит в холодильник G, из которого вытекает жидкость в виде готового продукта, а другая часть сгущается и стекает в колонку Д где она действует конденсирующим образом на поднимающиеся вверх по колонке пары.

Таким образом, ректифицируемая жидкость с момента своего поступления в аппарат разделяется и начинает итти по двум направлениям: спиртовые пары, более богатые спиртом, чем эта жидкость, поднимаются вверх по колонке Д а сама жидкость, уже отчасти освобожденная от спирта, течет вниз от перегородки к перегородке, встречая на пути все более бедный содержанием спирта пар, и, наконец, только чистый водяной пар; во время зтого движения она совершенно освобождается от спирта и, как чистая вода, присоединяется к воде, наполняющей нижнюю часть аппарата В, чтобы вместе с ней постепенно вытекать через сифонную трубку С. Это движение жидкости вниз усиливается спускающейся жидкостью из колонки Д

При нормальном ходе ректификации через некоторое время от начала действия {1—2 часа) в аппарате устанавливается состояние равновесия, которое выражается в том, что каждая перегородка колонок покрывается жидкостью совершенно определенного состава, древесные масла собираются на совершенно определенных местах, откуда они и могут быть удалены. Отсюда понятно, что при равномерном притоке ректифицируемого раствора, при постоянном истечении дестиллята одинакового состава, при равномерном впуске пара в аппарат и воды в конденсатор всегда получается одинаковое количество дестиллята в единицу времени, при чем разделение цогонов на крепкие в начале и слабые в конце, как это имеет место в периодически действующем аппарате, здесь при этих условиях невозможно. Древесные масла здесь не выделяются в последних логовах и ве удаляются из них механически, как при периодической ректификации. Они поступают в аппарат непрерывно. Внутри нижней колонки концентрация древесных масел произойти не может, так как здесь вода составляет главную составную часть жидкости, и древесные масла переходят в колонку Е, в которой происходит концентрация спирта и масел за счет воды. Здесь масла остаются в „хвосте" жидкости и собираются внутри определенной части колонки; оставаясь здееь при достижении известной степени концентрации масел, когда смесь воды, спирта и масел получает постоянную точку кипения, они могут постепенно подниматься с одной перегородки на другую и перейти в дестиллят. Задача рациональной непрерывной ректификации с целью получения древесного спирта, свободного от древесных масел, заключается поэтому в том, чтобы извлечь эти масла из той зоны, в которой они достигают критической концентрации (постоянная точка кипения), что и выполняется посредством особого холодильника, соединенного с этой зоной.

Преимущества непрерывно-действующих аппаратов состоят не только в том, что на них за одну операцию можно получить готовый продукт, без одновременного выделения погонов, содержащих аллиловый спирт и древесные масла, но они представляют выгоду еще и потому, что занимают немного места, не требуют большого ухода и расходуют пара меньше, чем периодически действующие аппараты.

При периодической ректификации сырого древесного спирта для получения чистого метилового спирта и древесного спирта для денатурирования требуется, как мы видели, произвести несколько операций, для чего нужно несколько колонных аппаратов. О таким способом переработки неизбежно связаны значительные потери материала, большой расход пара и воды и высокая стоимость оборудования ректификационного отделения. Поэтому понятно стремление применить принцип непрерывной ректификации для производства чистого метилового спирта и побочных продуктов для получения денатурализующего древесного спирта в одном аппарате. Устройство непрерывно- действующего аппарата для этой цели и ход работы яа нем представляются в следующем виде. Сырой спирт разбавляется водой и вводится в колонный аппарат, нагреваемый в нижней части прямым паром. В нем спирт отделяется только от воды. Спиртовые пары входят во вторую колонку, проходят ее снизу до верху от одной перегородки к другой, конденсируются и испаряются на этих перегородка^ и покрывают их слоем жидкости с различной точкой кипения. На нижних перегородках собираются высококипящие жидкости, а именно, метиловый спирт, вода, аллиловый спирт и древесные масла, а на верхних — низкокипящие: смесь ацетальдегида, ацетона, уксусно-Метилового эфира, метилового спирта и воды. На средних перегородках скопляется

Средний ииюи, состоящий главным образом из метилового спирта с очень небольшим содержанием ацетона. Указанное разделение жидкости в колонке натри погона не может сохраниться на долгое время, так как при постоянном притоке сырого спирта в спиртоотделительную колонку высококипящая жидкость с нижних перегородок передвинется постепенно на средние перегородки,, а жидкость со средних перегородок перейдет на верхние. Поэтому эта колонка снабжена тремя холодильниками: 1) нижним, который конденсирует и отводит высококн - пягцую жидкость е нижних перегородок, 2) средним, который конденсирует средний погон и отводит его для дальнейшей перегонки во вторую ректификационную колонку, и 8) верхним, конденсирующим и отводящим" легкокипящяй погон с верхних перегородок. Из нижнего и верхнего холодильника получаются погоны—ацетоновые и содержащие аллиловый спирт, — идущие на приготовление денатурированного спирта.

Средний погон во второй ректификационной колонке еще более освобождается от ацетона; ацетоновый дестиллят идет в ацетоновую зону (верхние перегородки) первой ректификационной колонки, а ме-* тиловый спирт, почти не содержащий ацетона, поступает во вторую спиртоотделяющую колонку, которая переводит его в парообразной форме в третью ректификационную колонку. В этой колонке иары разделяются следующим образом: вода конденсируется на самых нижних перегородках и отсюда отводится с небольшим количеством спирта в спиртоотделяющую колонку, непосредственно над водой собирается высококипящая жидкость, состоящая из аллилового спирта и масел: она удаляется отсюда через холодильник; на следующих перегородках находится готовый чистый метиловый спирт, а на самых верхних — небольшое количество ацетона, которое переводится в ацетоновую зону предыдущей колонки. Таким образом путем непрерывной ректификации сырой спирт совершенно разделяется: 1) на ацетоновый спирт, 2) на погон с большим содержанием аллилового спирта л 3) на чистый метиловый спирт с содержанием 0,03 — 0,10% ацетона.

Что касается выходов готового спирта, то они находятся в пол - нон зависимости от свойств сырого древесного спирта и от условий работы. Если существует большой спрос на денатурирующий спирт, То его стараются выработать больше л сводят содержание в нем ацетона на возможный минимум. Соответственно этому выход чистого метилового спирта уменьшается. В обратном случае содержание ацетона в денатурнрующем спирте увеличивают, чтобы возможно меньше оставить в нем метилового спирта, в этом случае выход чистого метилового спирта повышается.

Потеря сырого древесного спирта при переработке его на денатурирующий и чистый метиловый спирт составляет 5—10%, считая на 100 кг ЮО процентного древесного спирта.

Если взять следующий средний состав сырого древесного спирта: 1 3,0% ацетона 53,0% метилового спирта 7,5% альдегида, уксуснокислого эфира и пр. 20,5% воды,

То при потере на ректификацию в 10% и при содержании ацетона В денатурирующем спирте 26% из 100 кг древесного спирта вышеуказанного состава получается:

48 кг денатурирующего спирта и 23 » чистого метила или из 100 „ 100 процентного древесного спирта 65 „ денатурирующего спирта и 31 „ чистого метила. Вели содержание ацетона в денатурирующем спирте повысить до 40%, то выхода будут, конечно, иные.

Опубликовано в

Опубликовано в