ПОЛУЧЕНИЕ ВСПЕНИВАЕМЫХ ФЕНОЛЬНЫХ СМОЛ

20 мая, 2013

20 мая, 2013  admin

admin Для получения пенопластов наряду с обычными жидкими фенольными смолами используют модифицированные смолы резоль - ного типа, на основе которых получаются материалы с весьма равномерной ячеистой структурой. Резол, способный к вспениванию, получают поликонденсацией в щелочной среде в присутствии каталитической системы ^ОН—Ва(ОН)2 [1]. Обычно добавляют

1— 2% Ва(ОН)2. Мольное соотношение фенола и формальдегида составляет от 1:1.2 до 1 : 3. Ниже приведена рецептура (в масс, ч.) такого резола (мольное отношение 1 : 1,3):

Фенол............................................................. 94,1

Формалин 37% -ный (свободный от метано-

|

Ла) . . . Ва(0Н)2-8Н20 |

![]() 105,5

105,5

1,1 (в расчете на фенол)

Реакционную смесь нагревают в течение 1 ч до кипения, затем проводят поликонденсацию до достижения нужной вязкости. Продукт реакции нейтрализуют щавелевой кислотой или Н2Э04 (20%-ной) до pH = 6,5—-7,5 и продолжают поликонденсацию до получения продукта с вязкостью 200 Пз.

Кроме фенола можно использовать гс-изопропилбензол, о, о'-ди - фенол, п-хлорфенол, крезол, нитрофенолы, нафтолы, а наряду с формальдегидом — ацетальдегид, бензальдегид, глиоксаль, ацетон. Для повышения вязкости, эластичности и упругости добавляют поливиниловый спирт, поливинилбутираль, поливинил - ацетат, полиметилметакрилат, эфиры целлюлозы, полиакрилат в количестве 0,5—20% (масс.) или другие полиспирты типа

глицероля, гликоли и аминоспирты. Кроме того, можно добавлять эпихлоргидрин, бисфенол А и полиакролеин [2]. При смешении фенольных смол на основе полиметиленполифенолов (фенолов парафинового ряда) с ^модифицированными вспениваемыми смолами получают пенопласты, которые по своим свойствам приближаются к эпоксидным и полиуретановым пенопластам, но в отличие от последних являются трудносгораемыми [3].

Для упрочнения и пластификации пенопластов используют полиамиды, протеины или другие продукты (2—30%), взаимодействующие с формальдегидом [4].

Модификация полиизоцианатами позволяет получать пенопласты с более высокой прочностью при сжатии и меньшим водо - поглощением [5]. Наполненные пенофенопласты получают, смешивая наполнитель со слособной к вспениванию или уже вспененной, но не отвержденной фенолоформальдегидной смолой, порофором (пенообразователем) и отвердителем [6]. Так, фенольную смолу смешивают с м-пентаном (пенообразователь), добавляют И2804 (70%-ный спиртовый раствор) в качестве отвердителя, после чего полученную смесь смешивают с необходимым количеством наполнителя (керамзита). Количественное соотношение смолы и керамзита составляет приблизительно 1 : 4.

Массу помещают в формы и вспенивают. Чтобы избежать вы - саждения твердых частиц при продолжительном вспенивании, в смесь добавляют вещества, например бентонит, которые могут образовывать с твердыми частицами тиксотропные системы. Для этой цели также подходит тонкодисперсный порошок ЭЮ2. Улучшению свойств конечного продукта способствует добавление в жидкую смолу в небольших количествах поливинилового спирта, поливинилхлорида и др. Образующаяся тиксотропная система стабильна при длительном хранении [7]. Для придания негорючести добавляют 5—40% борного ангидрида, борной кислоты или ее солей, эфиров или их смесей [8]. Теплостойкие самозатухающие пенофенопласты получают нагреванием резола (на основе окси-, амино - или хлорпроизводных полифенилбензола) в водном растворе в присутствии разбавителя и кислого отвердителя [9]. Так, проводят совместную поликонденсацию фенола, бис(2-окси - этиламино)октахлордифенила и формальдегида при pH = 9 (в присутствии КаОН) при 90 °С, далее добавляют НС1 до pH = 7 и отгоняют воду. Конечный продукт реакции имеет вязкость 1200 Пз при 20 °С. Полученную этим способом смолу смешивают с м-пентаном и концентрированной соляной кислотой, смесью заполняют формы и нагревают в течение 10 мин до 55 °С с последующим вспениванием. Готовый пенопласт имеет 63% открытых ячеек и плотность 0,045 г/см3, трудногорюч и обладает теплостойкостью до 180 °С.

Пенопласт можно также получить, смешивая фенольную смолу (полученную конденсацией 2 молей формальдегида с 1 молем фенола) с солью диазония, которая при отверждении смеси вступает

|

№=^

|

|

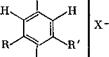

В реакцию с выделяющейся водой с образованием азота, замещенного фенола и кислоты. Соль диазония имеет следующее строение: |

Где И и И' — Н, галоген, алкил-, арил-, окси-, алкокси-, арилокси-, нитроамин-, карбоксильная, эфирная или сульфогруппа; X — кислотный остаток.

Конечный продукт представляет собой термореактивный пенопласт с равномерной плотностью. Из диазониевых солей предпочтительны сульфат или фосфат бензолдиазония. В качестве наполнителей пенопластов можно применять древесную, пробковую муку, кизельгур, сдюду. Размеры частиц наполнителя влияют на однородность пены.

В смолы для вспенивания предлагали добавлять летучие жидкости (бутиловый, изопропиловый и другие спирты, эфиры, низкокипящие углеводороды, ацетон, метилэтилкетон, метил ацетат и др.) [10].

Для изготовления очень твердых и упругих пористых материалов используют резолы, получаемые поликонденсацией фенола с формальдегидом при мольном отношении от 1 : 0,8 до 1 : 1,57. К смолам добавляют нитриты металлов ^а, К, Са и др.) и вещества, при взаимодействии которых с нитритами выделяются азот и кислота, участвующие одновременно и во вспенивании, и в отверждении массы [11].

Опубликовано в

Опубликовано в