ПОЛУАВТОМАТЫ ДЛЯ ДУГОВОЙ СВАРКИ

29 июня, 2016

29 июня, 2016  Oleg Maloletnikov

Oleg Maloletnikov Механизированная сварка осуществляется сварочными полуавтоматами, обеспечивающими автоматическую подачу электродной проволоки и других сварочных материалов в зону плавления. При этом перемещение дуги вдоль свариваемого изделия осуществляется сварщиком вручную. Полуавтоматы для сварки и наплавки изготовляются в соответствии с ГОСТ 18130—79*Е (табл. 32, 33) и имеют следующие обозначения: вида изделия (ПД); способа защиты зоны дуги (Г —для сварки в среде активных защитных газов; И — в среде

W

Таблица ЗІ. Техническая характеристика установок

дом

![]()

|

|

Род сварочного тока

Примечание. В числителе указано постоянное напряже

инертных защитных газов; У— в среде активных и инертных защитных газов; О — открытой дугой; Ф — под флюсом); номинальный сварочный ток в сотнях ампер; номер модификации; вид климатического исполнения и размещения соответственно по ГОСТ 15150—■ 69* и ГОСТ 15543—70*; напряжение питающей сети, В; технических условий на оборудование.

Например, условное обозначение полуавтомата для дуговой сварки в активных газах при номинальной силе сварочного тока 500 А, о 16-м модификациоиным номером, климатического исполнения V и категории размещения 3, на напряжение 380 В — полуавтомат ПДГ* 516 V3, 380 В ТУ.

В разработках института электросварки им. Е. О. Па - тона полуавтоматы обозначаются буквами А или ПШ, после чего следует цифровое обозначение.

Например, полуавтомат для ванной сварки арматуры в монтажных условиях при номинальной силе тока 500 А обозначается А1503П.

![]()

![]()

|

|

|

|

для сварки в защитных газах неплавящимся электро*

ние, р знаменателе — переменное.

Сварочные полуавтоматы классифицируют по способу защиты дуги (в среде защитных газов под флюсом, без дополнительной защиты, универсальные); по типу электродной проволоки (сплошного сечеиия, порошковой или одновременно для проволок сплошного сечения и для порошковых проволок); по способу регулирования скорости подачи электродной проволоки (с плавным, ступенчатым или смешанным); по компоновке однокорпусные (механизм подачи встроен в корпус источника питания) или с вынесенным подающим механизмом; по транспортабельности (стационарные или с переносным подающим механизмом подачи).

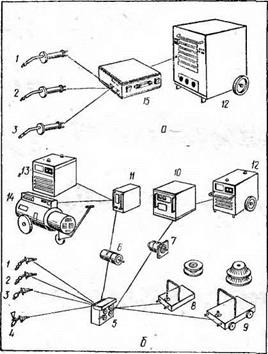

Широкое распространение получили полуавтоматы для дуговой сварки, комплектуемые из универсальных агрегатных элементов' (рис. 45). Замена бесконечного количества элементов разнообразной конструкции ограниченным их числом резко снижает затраты на разработку, изготовление и эксплуатацию сварочного оборудования, значительно упрощает ремонт, т. к. после

|

Рис. 45. Составные элементы агрегатирования полуавтоматов: |

а — на токи до 316 А; б —на токи до 500 А; /—4 — горелки различных типов; 5—подающий механизм; 6 — электродвигатель переменного тока (нерегулируемый асинхронный); 7 — электродвигатель постоянного тока (регулируемый); 8 — кронштейн с катушкой для прово* локи; 9 — тележка с фигуркой для проволоки; 10 — блок управления регулируемым двигателем; 11 — блок управления нерегулируемым электродвигателем; 12—/4 — источники питання дуги; 15 — ящик (чемодан) с меха* низмом подачи, катушкой и гдэовйм клапаном

|

Номинальная сила сварочного тока, А |

Испол нение |

Электродная проволока |

Диаметр электродной проволоки, мм |

Скорость подачи электродной проволоки, м/ч |

|

200 |

г, И, У |

Сплошная алюминиевая |

1,2...2,0 |

80...320 |

|

Сплошная стальная |

0,8..1,2 |

120...720 |

||

|

315 |

г, И, У |

Сплошная алюминиевая |

1.6...2.0 |

80...440 |

|

Сплошная стальная |

1.0... 1,4 1.2.. .1.6 |

120.. .960 120...960 |

||

|

400 500 |

г. О ф |

Порошковая стальная |

1.0...3.0 1.6.. .2.0 |

100...600 120...720 |

|

630 |

г ф г г, О |

Сплошная стальная Порошковая стальная |

1,2 .2,0 1,6...2,0 1,2...2,0 2.0...3.0 |

120...720 120...720 120...720 100.. .600 |

|

Примечание: Номинальный режим работы ПВ=Ь0 % > цикл работы — 5 мнн. |

разборки вышедшие из строя модули легко заменяются. Кроме того при необходимости разобранные модули могут повторно и многократно использоваться при изготовлении или модернизации другого оборудования.

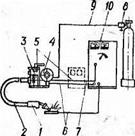

Сварочный полуавтомат (рис. 46) состоит из горелки или комплекта горелок со шлангами, механизма подачи электродной проволоки; кассеты, катушки для электродной проволоки; шкафа или блока управления; провода сварочной цепи и цепей управления; аппаратуры для регулирования и измерения параметров газа и шлангов

|

Полуавтомат |

Номинальная сила сварочного тока, А |

Диаметр электродной проволоки, мм |

|

ПШ125 |

125 |

0,8... 1,2 |

|

А1234 |

200 |

0,8... 1,2 |

|

А547УМ * |

315 |

0,8... 1,4 |

|

ПДГ-301-1 |

315 |

0,8... 1,2 |

|

ПДИ-303 |

315 |

1.2...2.0 |

|

ПДГ-303 |

315 |

0,8... 1,4 |

|

ПДГ-307УЗ |

315 |

0,8... 1,4 |

|

ПДГ-308 |

315 |

1,2... 1,6 |

|

ПД Г-304-1 |

315 |

0.8...2.0 |

|

А825М |

315 |

0,8... 1,2 |

|

А929 (ПШ-118) |

315 |

1,2...2.0 |

|

А1230МУ4 |

315 |

0,8-1,2 |

|

«Спутник-2» |

200 |

0,8... 1,0 |

|

ПРМ-4 |

400 |

0,8-2,0 |

|

ПДГ-312 |

315 |

1Д..1,4 |

|

ПДГИ-303 |

315 |

1,2-2,0 |

|

А1114М |

350 |

1,6...2.0 |

|

А1660 |

400 |

1,2...2.0 |

|

ПДГ-502, ПДГ-503 |

500 |

1,2—2,0 |

|

А537Р, А537У |

500 |

1,6-2,0 |

|

ГПДГ 515 |

500 |

. 1,2...2,0 |

|

ПДГ 51§ |

500 |

1,2-2,0 |

|

А1197С |

500 |

1,6—2,0 |

|

А765 |

500 |

2,0...3,5 |

|

ПШ 112 |

500 |

1,6...3,2 |

|

А1530 |

500 |

1,6-3,2 |

|

А1750 |

500 |

1Д..2.0 |

|

ПДФ-502 (ПШ 116) |

500 |

1,2-2,5 |

|

А1503П (ПДГ-603) |

630 |

1,2-3,0 |

|

А1631Р |

500 |

0,8...2,0 |

|

ПШ109 |

315 |

1,2-2,0 |

|

полуавтоматов^

|

Рис. 4б. Схема полуавтомата для сварки в защитных

газах:

газах:

/ — горелка; 2 — шланг; 3 — механизм подачн; 4 — кассета: 6 — блок управлення; 6 — провода сварочные; 7 — провода управления; 3 — аппаратура для регулирования и измерения параметров защитного газа; S — шланг для газа; 10— источник питания для газа (в случае сварки в среде защитных газов), источника питания. Полуавтоматы для сварки под флюсом вместо газовой аппаратуры снабжены устройством для подачи флюса. Полуавтоматы для сварки открытой дугой не имеют газовой аппаратуры и устройств подачи флюса.

Регулирование скорости перемещения проволоки в зону сварки осуществляется механизмом подачи ступенчато, плавно или комбинированным способом. Скорость подачи проволоки ступенчато регулируется подающими роликами с различными наружными диаметрами и коробками скоростей или редукторами, имеющими пару сменных шестерен. В таких случаях в качестве приводного применяют асинхронный трехфазный электродвигатель. Скорость подачи плавно регулируется высокоскоростными электродвигателями постоянного тока" с трех-четырехступенчатой зубчатой, червячной и червячно-зубчатой передачами.

Широко используются малогабаритные, облегченные, безредукториые (планетарные) и импульсные с пульсирующей подачей проволоки приводы.

Проволока в сварочных полуавтоматах подается с постоянной скоростью. Саморегулирование дуги обеспечивает высокое качество сварных швов. В зависимости от особенностей конструктивного исполнения полуавтоматов сварочная проволока устанавливается в кассетах, катушках-шпулях или в разъемных кассетных устройствах. ' і

Наиболее общий вариант системы управления сварочным полуавтоматом приведен на рис. 47. Для систем с трехфазным приводным электродвигателем эта схема не имеет узла 5. При подключении схемы управления ие-

Рис. 47. Блок-схема системы управления сварочным полуавтоматом:

t — источник сварочного тока; 2 — блок управления источником сварочного тока; 3 — блок питания системы управления; 4 — блок логический; 5 — блок управления электродвигателем подачи проаолоки; 6 — газовый клапан; 7 — пусковая кнопка; 8 — электродвигатель подачи проволоки; 9 — изделие

t — источник сварочного тока; 2 — блок управления источником сварочного тока; 3 — блок питания системы управления; 4 — блок логический; 5 — блок управления электродвигателем подачи проаолоки; 6 — газовый клапан; 7 — пусковая кнопка; 8 — электродвигатель подачи проволоки; 9 — изделие

|

схем систем управлення часто размещают на корпусе подающего устройства полуавтомата и внутри корпуса источника питания в виде блока управления сварочным полуавтоматом БУ-06 или БУСП-І. Наиболее распространенная сварочная горелка для сварки плавящимся

электродом в среде защитного газа изображена иа рис. 48. Сварочная проволока подается в горелку через гибкий направляющий шланг со спиралью, а затем выходит из мундштука. Защитный газ через канал для его подачи и сопло выходит наружу в зону сварки.

По способу охлаждения нагреваемых частей различают горелки с естественным (воздушным) и искусственным газовым или водяным охлаждением (табл. 34). По характеру взаимного расположения основного корпуса и рукоятки различают молотковые и пистолетные горелки с различной формой рукояток, расположением пусковых устройств (курковые или рычажные)'.

Большинство горелок снабжено шлангами — гибкими направляющими каналами (совмещенные и раздельные). При сварке силой гока до 315 А наиболее удобными считаются совмещенные каналы (полые кабели). Сменные каналы для подачи проволоки позволяют значительно повысить срок службы сварочных горелок со шлангами при замене загрязненных каналов. При этом упрощается очистка тракта подачи проволоки. Такие шланги имеют каркасную спираль для размещения сменных каналов (табл. 35). В качестве сменных каналов используются спирали из стальной проволоки или ленты. При сварке проволоками из алюминиевых сплавов и коррозионно-стойких сталей часто используют каналы из тефлона, полиэтилена или нейлона.

Сварка в углекислом газе сопровождается короткими эамыканияйи. Образующиеся при сварке брызги расплавленного металла могут прилипать к соплу и мундштуку горелки, что часто приводит к короткому замыканию сварочной цепи. Для предотвращения коротких замыканий используют керамические сопла с изолирующими прокладками, металлокерамические или водоохлаждаемые металлические. Положительные результаты дает применение защитных смазок.

Для сварки в инертных газах или в смесях газов применяют специальные расходомеры-ротамеры РМ-1, РМ-5, РМ-И, PM-II1, PMA-I (ГОСТ 13045—81).

Подогреватели газов применяют при сварке в углекислом газе, а осушители при сварке в углекислом газе, полученном из пищевой (иеосушенной) углекислоты. Подогреватели выполняют в виде электронагревателя - змеевика, по которому пропускается газ (рис. 49).

Осушитель газа служит для поглощения влаги и устанавливается на баллоне перед редуктором (табл. 36).

|

га |

|||||

|

■ я га i~ |

■ и о |

га ч |

и |

||

|

со ^ |

Ч га |

Диаметр |

в |

||

|

Горелки |

8_з |

и s ь *°£< |

электродной проволоки, мм |

га о о |

|

|

ег ® ОЭ |

Но иая роч ка, |

Дл ГОЗ |

£ |

|

ГДПГ-101-10 |

Г |

160 |

0,8... 1,2 |

2,0 |

0,45 |

|

ГДПГ-102 |

Г |

160 |

1,2... 1,6 |

2,0 |

0,45 |

|

ГДП г-201 |

г |

200 |

1,2 |

2,5 |

— |

|

ГДПГ-301-8 |

г |

315 |

1,2... 1,4 |

3,0 |

0,6 |

|

ГДПГ-302 |

г |

315 |

1,6...2,0 |

2,0 |

0,7 |

|

ГДПГ-304 |

г |

315 |

1,2... 1,4 |

3,0 |

|

|

ИГД-401 |

г |

400 |

1,2... 1,6 |

3,0 |

4,7* |

|

И ГД-501 |

г |

500 |

1,4...2,0 |

3.0 |

4,72* |

|

ИГД-504 |

г |

500 |

2,0...3,0 |

3,0 |

4,72* |

|

ГДПГ-501 |

г |

500 |

1.4...2.1 |

3,0 |

0,7 |

|

ГДПГ-502 |

г |

500 |

1,4; 1,6; 2,0 |

3,0 |

— |

|

А-1231-5-Г2 |

г |

500 |

146...2,0 |

3,5 |

0,4 |

|

А-І231-5-Ф2 |

ф |

500 |

1,6..,2,0 |

3,5 |

0,9 |

|

А-1231-5-03 |

о |

500 |

2...3.2 |

3,5 |

0,35 |

|

ГДПГ-603 |

г |

630 |

1,6...2,5 |

3,0 |

0,7 |

|

Примечание. * — масса горелки со шлангом |

Осушитель состоит из. корпуса 7, в котором сверху и снизу вставлены сетчатые шайбы 4 (рис. 50). С внутренней стороны корпуса перед шайбами установлены фильтры 5 из стекловаты. Внутренняя полость корпуса заполнена поглотителем влаги, в качестве которого используются обезвоженный медный купорос или силикагель марки ШСМ. Перед заполнением поглотитель влаги прокаливается при температуре 200 °С в течение 2 ч. Втулка 1 через пружину сжимает осушитель. Осушитель рассчитан иа осушку 30...35 м3 углекислого газа при одной зарядке.

Для сварки в смесях защитных газов в комплект газоаппаратуры входят смесители (табл. 37). Смесители газов УСД-1А и УСД-1Б предназначены для питания до 50—70 постов смесью углекислого газа с 20... 30 % кислорода. Смеситель УСД-1А оснащен газоаиа-

![]()

Диаметр электродной проволоки, мм 0,8...1,0

Внутренний диаметр иа - к+о,3

правляющего шланга, мм '.5_0j

Сечение. токопроводящей

ЖИЛЫ, ММ8 " —

Число вспомогательных жил —

Сечение вспомогательных жил, мм2 —

Наружный диаметр резины, мм 9,7

Масса 1 м, кг 0,193

|

Таблица 36. Техническая характеристика газовых

|

![]()

|

|

|

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

|

Таблица 37. Техническая характеристика смесителей газов

|

|

УКП-1-71 |

Углекислый Кислород |

|

УКР-1-72 |

Углекислый Кислород |

|

АКУП-1 |

Аргон Углекислый Кислород |

|

УСТ-16 |

Углекислый Смесь аргона и кислорода |

|

УСТ-1А |

Углекислый Смесь аргона и кислорода |

|

70 |

1,2 |

1 20... 100 |

|

30 |

150... 1500 |

|

|

70 |

60 |

500...800 |

|

30 |

500... 1500 |

|

|

70 ' |

2,3 |

100...400 |

|

25 |

600 |

|

|

5 |

600 |

|

|

25, |

60 |

200...600 |

|

75 |

300...600 |

|

|

25 |

60 |

200...600 |

|

75 |

165x84X169 1,65

980X490X290 37,0

390X200X175 8,0

1400X500X660 160

1600 X 930 X 660 220

лизатором, позволяющим вести запись состава в автоматическом режиме.

|

Посты механизированной сварки и наплавки плавящимся электродом находят применение в сборочно - сварочных цехах, участках предварительной сборки й

Рис. 49. Подогреватель газа: монтажа, стапелях, ремонтных участках. Применение механизированной сварки существенно повышает производительность труда и качество сварных соединений.

Опубликовано в

Опубликовано в