ПОГРЕШНОСТИ УСТАНОВКИ ЗАГОТОВОК В ПРИСПОСОБЛЕНИЯХ

7 февраля, 2013

7 февраля, 2013  admin

admin Погрешность установки е, как одна из составляющих общей погрешности выполняемого размера, суммируется из погрешностей базирования еб, закрепления е3 и погрешности положения заготовки, вызываемой неточностью приспособления е!|р. По своему физическому смыслу величина е выражает погрешность положения заготовки.

Погрешностью базирования называют отклонение фактического положения заготовки от требуемого. Оно возникает при несовмещении измерительной и технологической баз заготовки: положение измерительных баз отдельных заготовок в партии будет различным относительно обрабатываемой поверхности. Погрешность базирования представляет собой расстояние между предельными положениями проекций измерительной базы на направление выполняемого размера. Величина е не является абстрактной, она относится к выполняемому размеру при данной схеме установки и поэтому должна иметь индекс соответствующего размера.

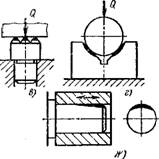

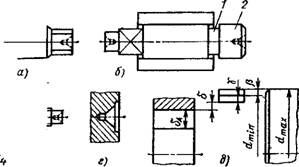

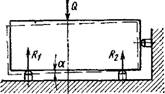

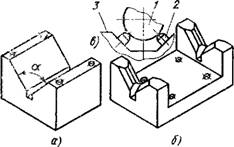

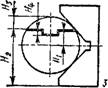

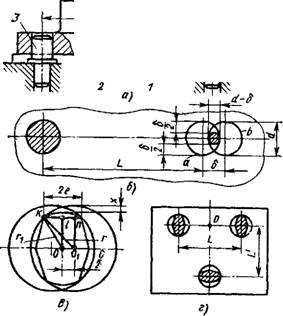

На рис. 5, а показана схема установки, для которой погрешность базирования по отношению к размеру А равна нулю: ебд == = 0 (технологическая и измерительная базы совмещены в плоскости 1), а по отношению к размеру В равна допуску на размер С Заготовки: ебв = б (технологическая база 1 не совмещена с измерительной базой 2).

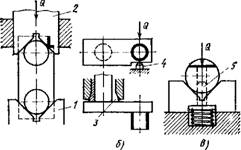

При установке в охватывающую или на охватываемую поверхность к погрешности базирования, определяемой предыдущим способом, добавляется величина проекции смещения измерительной базы на направление выполняемого размера; смещение обусловлено зазором между технологической базой и установочным элементом. На рис. 5, б показана установка заготовки 3 базовым отверстием на палец 4 приспособления. При посадке без зазора (разжимной палец) погрешность базирования для размера А равна половине допуска на диаметр D заготовки. При наличии зазора (жесткий палец) погрешность базирования для этого же размера возрастает на величину диаметрального зазора Д:

6 , л

Ча = + Д.

Погрешность базирования влияет на точность выполнения размеров (кроме диаметральных и размеров, связывающих поверхности, одновременно обрабатываемые одним инструментом или одной инструментальной наладкой), на точность взаимного положения поверхностей и ие влияет на точность формы последних. Для уменьшения погрешности базирования следует совмещать технологические и измерительные базы, выбирать рациональные размеры и расположение установочных элементов, 16

|

Рис. 5. Схемы для определения погрешностей базирования и закрепления заготовок |

Устранять или уменьшать зазоры при посадке заготовки на охватываемые или охватывающие установочные элементы.

Погрешность закрепления заготовки е3 представляет собой разность наибольшей и наименьшей проекций смещения измерительной базы на направление выполняемого размера при приложении к заготовке силы закрепления. Для партии заготовок погрешность закрепления равна нулю, если величина смещения постоянна; при этом поле допуска выполняемого размера не изменяется, его положение корректируют настройкой станка. Согласно определению

Е3 = (г/max — f/mln) COS а,

Где а — угол между направлением выполняемого размера и направлением смещения измерительной базы.

Выражение в скобках представляет собой расстояние между предельными положениями измерительной базы. Умножая его на cos а, получаем погрешность закрепления для выполняемого размера. Погрешность закрепления е3 для размеров А и В (см. рис: 5, а) не равна нулю (а = 0), а для размера Е е3 = 0, так как боковая (измерительная) база перемещается при зажиме заготовки в собственной плоскости (а = 90°).

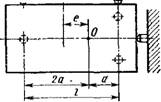

Сила закрепления должна надежно прижимать заготовку к опорам приспособления. При неправильной схеме закрепления, когда это условие не обеспечивается, часто происходит поворот или смещение заготовки на значительную величину от исходного положения. Такое смещение вызывается неправильной схемой установки. Так, при закреплении в тисках (рис. 5, в) заготовка 3 Может повернуться вокруг точки О с нарушением контакта ее нижней базы с опорой тисков.

Смещение измерительной базы заготовки происходит в результате деформации звеньев цепи, через которую передается сила закрепления (заготовка—установочные элементы—корпус приспособления). Из всего баланса перемещений в этой цепи наибольшую величину имеют перемещения в стыке заготовка—установочные элементы. Контактные деформации в постоянных сопряжениях

|

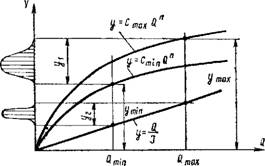

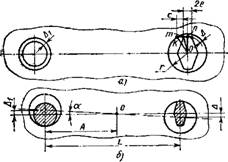

Рис. в. График для определения погрешности закрепления |

Приспособления, деформации сжатия заготовки и деталей приспособления малы.

Зависимость контактных деформаций для стыков заготовка — опоры приспособления выражается нелинейным законом

Где Q — сила, приходящаяся на опору (п < 1); С — коэффициент, характеризующий вид контакта, материал, шероховатость поверхности и верхний слой заготовки.

Для типовых случаев Сип находят экспериментально. Аналитическое решение контактной задачи затруднительно, тан как на поверхностях заготовки имеются микро - и макронеровности, при соприкосновении которых с установочными элементами возникают неправильные и случайно расположенные места контакта. Наличие на этих поверхностях литейной корки или обез - углероженного слоя (у ^поковок), механические свойства которых отличны от глубинных слоев металла, создает особые условия возникновения контактных деформаций. Величина их обычно меньше глубины поверхностного слоя.

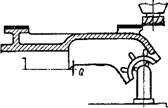

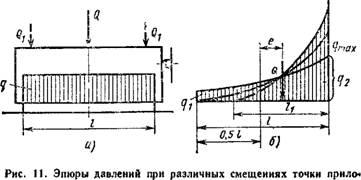

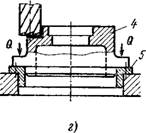

При обработке партии заготовок сила Q колеблется от Qmaj, Д° Qmin. а коэффициент С— от С™,* до Ст1п. На рис. 6 показан график с' двумя предельными кривыми у. При Qmax и Qmln.

Ух = Ушах — Утп = CmaxQmax CmlnQmim

Что характеризует поле рассеяния перемещений заготовки в результате ее деформации при контакте с опорами приспособления. При распределении величин Q и С по нормальному закону (под* тверждается экспериментально) распределение величины уг от< клоняется от этого закона незначительно.

На рис. 6 показано также поле рассеяния положения заготовки (/2 а результате упругих деформаций элементов приспособления, через которые передается сила зажима:

Qmm — Qmln дг = J ,

Где J — жесткость системы этих элементов.

Поскольку tfi и уг представляют собой поля рассеяния случайных величин, то, принимая распределение в обоих случаях по "Нормальному закону, получим их сумму?

Е3 «и "jf (CmaxQmaK — CmmQmin) "f" COS ОС,

Обычно ух > уг. В этом случае

Е3 « [0,96 (CmaxQLx - CmlaQnmiB) + 0,4 sis] cos ас.

При ух 4Уг (наличие жесткого по конструкции приспособдения)

Е3 » (CmaxQmax — CminQmin) COS а.

Из приведенных зависимостей следует, что е3=0 при постоянной силе закрепления заготовок (Q= const) и одинаковом качестве их базовых поверхностей (С = const), а также при смещении заготовок перпендикулярно выдерживаемому размеру (а = 90°). Величину ба уменьшают, стабилизируя силу закрепления (применение пневматических и гидравлических зажимов вместо ручных), повышая жесткость стыка опоры приспособления {базовая поверхность заготовки), улучшая качество базовых поверхностей, а также увеличивая жесткость приспособления 6 направлении передачи силы закрепления.

Погрешность закрепления, как и погрешность базирования, не влияет на точность диаметров и размеров, связывающих обрабатываемые при данном установе поверхности, а также на точность формы обрабатываемых поверхностей.

Погрешность положения заготовки епр, вызываемая неточностью приспособления, определяется погрешностями при изготовлении и сборке его установочных элементов еус, износом последних €„ и ошибками установки приспособления на станке е0.

Составляющая еус характеризует неточность положения установочных элементов приспособления. При использовании. одного приспособления это — систематическая постоянная погрешность, которую частично или полностью устраняют настройкой станка. При использовании нескольких одинаковых приспособлений (приспособлений-дублеров, приспособлений-спутников) эта величина не компенсируется настройкой станка и полностью входит в состав вПр. Технологические возможности изготовления приспособлений обеспечивают еу0 в пределах 0—15 мкм, а для прецизионных приспособлений — 0—10 мкм.

|

|

|

Б)

|

|

А) |

|

М |

|

* А |

<7 > |

J |

|

|

Время И) |

|

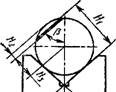

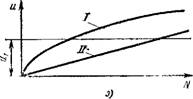

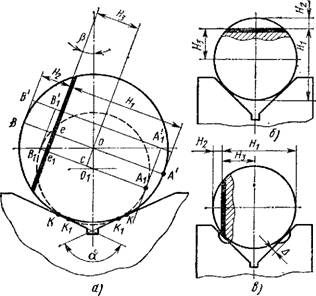

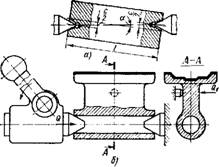

Рис. 7. Эпюры износа опор приспособлений равномерного (б, д, е, ж) и неравномерного (а, в, г) во времени; з — характер износа; и — влияние износа на погрешность установки |

Составляющая еи характеризует износ установочных элементов приспособления. Величина износа зависит от программы выпуска изделий (времени работы приспособления), их конструкции и размеров, материала и массы заготовки, состояния ее базовой поверхности, а также условий установки заготовки в приспособление и снятия ее. Больше всего изнашиваются постоянные (ГОСТ 13440—68 и 13441—68) и регулируемые опоры, у которых контакт с заготовкой осуществляется по малым площадкам. Сильно изнашиваются боковые поверхности призм, контактирующие с заготовкой по узкой площадке. Менее интенсивно изнашиваются опорные пластины (ГОСТ 4743—68) и круглые пальцы. При контакте с необработанными поверхностями заготовок со следами окалины и формовочного песка опоры приспособлений изнашиваются сильнее, чем при контакте с обработанными поверхностями. Скорость изнашивания возрастает с увеличением массы заготовки и сдвига по опорам при ее установке в приспособлении. Изнашивание неравномерно во времени и иосит местный характер. Опорные пластины больше изнашиваются в середине и с одного края, а пальцы — со стороны установки заготовки. Эпюры износа различных опор приведены на рис. 7, а—ж (стрелками показано движение заготовки при ее установке в приспособлении). Изнашивание Опор с малой поверхностью контакта с заготовкой протекает сначала быстро, а затем замедляется (кривая / на рис. 7, з). Изнашивание опор с развитой 20

|

1. Значения коэффициентов F>, и f>2

|

Несущей поверхностью протекает более равномерно (кривая // на рис. 7, з). Величина износа, мкм,

Для кривой / и — $INn

Для кривой II и =

Где N — число контактов заготовки с опорой; рь р2 — постоянные (см. табл. 1); п — 0,4ч-0,6, приближенно п — 0,5. Большие значения Pj и р2 выбирают для тяжелых условий работы опор по нагрузке, пути сдвига, времени неподвижного контакта и абразивному воздействию заготовки.

Приведенные данные относятся к опорам из стали 20, 20Х, 45. Износ опор из стали У8А уменьшается на 10—15 %, хромированных — в 2—3 раза и наплавленных твердым сплавом — в 7— 10 раз.

Износ опор ограничивают расчетной величиной ut (рис. 7, з) и контролируют при плановой периодической проверке приспособлений. Если износ достигает предельно допустимой величины, производят смену опор.

Составляющая е0 выражает погрешность установки приспособления на станке, обусловленную смещением корпуса приспособления на столе станка. В массовом производстве при неизменяемом закреплении приспособления на станке ес доводится выверкой до определенного минимума и постоянна во времени. Она может быть компенсирована настройкой станка. В серийном производстве периодически сменяют приспособления на станках, величина ес становится при этом некомпенсируемой случайной. То же происходит на автоматических линиях при использовании приспособлений-спутников. На величину ес дополнительно влияет износ поверхностей сопряжения при регулярной смене приспособлений. Смещения приспособлений на станке уменьшают применением направляющих элементов (шпонка для пазов стола, центрирующие пояски, фиксаторы), правильным выбором зазоров в сопряжениях, а также равномерной затяжкой крепежных деталей. Величина е0 составляет 10—20 мкм.

Йеличины еус, еи и ес это расстояния между предельными проекциями измерительной базы обрабатываемых заготовок па Направление выполняемого размера. Они представляют собой поля рассеяния случайных величин. При использовании приспособлений в серийном производстве

ЕпР = *]/" Vи - f Яаес + еус,

Где t— коэффициент, определяющий долю возможного брака, %; рекомендуется принимать T = 3; А. х и — коэффициенты, зависящие от кривой распределения; для кривой равной вероятности Xj = 1/3, для кривой Гаусса Я2 = 1/9.

Величина еуС рассматривается как постоянная, учитываемая И компенсируемая настройкой станка. Для указанных значений величин

®вр = —J— ес —j— бу0.

При использовании приспособления в массовом производстве (операции закреплены за каждым рабочим местом и еусг ес компенсируются настройкой станка)

|

.2 -пр- |

®вр г Внесли используется многоместное приспособление, то

|

|

При использовании приспособлений-спутников на автоматической линии

®пр —- - j - Зеи -j - Ее-

Погрешность установки как суммарное поле случайных величин

(T = 3, к = 1/9)

Е-j/ee + el + e;

Величина е является временной функцией, отражающей изнов установочных элементов приспособления (рис. 7, и). Регламентируя износ и межремонтный период т, можно сократить отношение Етах/етщ до 1,03—1,05. При этом условии е можно считать величиной постоянной. Величины еб, е3 и епр сопоставимы по своим значениям. Их анализ позволяет обосновать схему приспособления и технические условия на его изготовление, что важно для точной обработки.

Выбор схем установки производят, сопоставляя полученную погрешность установки е е допустимой е. Последнюю находят

из выражения для технологического допуска на выполняемый размер

6 « + (Д«)2 + 82 + з (Auf + 3 (ДГ)»4- 2 Цф,

Где Ду — погрешность, вызываемая упругими отжатиями технологической системы под влиянием сил резания; Дм — погрешность настройки станка; Ди — погрешность от размерного износа инструмента; Дг — погрешность обработки, вызываемая тепловыми деформациями технологической системы; JJ Дф — суммарная погрешность формы обрабатываемой поверхности в результате геометрических погрешностей станка и деформаций заготовки при ее закреплении. Эта величина входит в выражение fi, так как погрешность формы поверхности являемся частью поля допуска на ее размер. Отсюда

Е = ]/"(« - S ДФ? - (Д^)2 - (Д«)2 - 3 (ДUf - 3 (ДТ)

Для принятой схемы установки должно выполняться условие е' < е. В противном случае следует изменить построение операции обработки или схему установки заготовки.

|

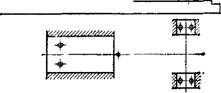

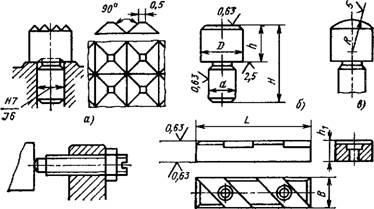

Рис. 8. Опоры для установки иаллоские поверхности (размеры, мм): |

|

Г) д) |

§ 3. ТИПОВЫЕ СХЕМЫ УСТАНОВКИ ЗАГОТОВОК В ПРИСПОСОБЛЕНИЯХ

Установка на плоскости. При установке заготовок на необработанные базовые поверхности используют постоянные опоры с рифленой и сферической головками (рис. 8, а, в)

D = 6Ф40, D = 25, Н = 10^ 76, п = 6^40, И = 4^40, L = 6X1^.220, В => — 16Ф35, ft, = W&25

|

Рис. 8 Схема самоустанавливающейся опоры Рис. 10. Схема определения пере - (А = 12т-45 мм, Н — 40-г - Г00 мм) коса заготовки при внецентреи- Ном приложении силы закрепления |

(ГОСТ 13442—68), а также регулируемые опоры (ГОСТ 4084—68— ГОСТ 4086—68). Первые запрессовывают в корпусе приспособления и при износе меняют. Вторые ввертывают в корпус на резьбе и стопорят в нужном положении контргайкой (рис. 8, г). Их регулируют для компенсации износа и при переналадке приспособления. Установку заготовок обработанными базами осуществляют на о'поры с плоской головкой (рис. 8, б) и опорные пластины (рис. 8, д) по ГОСТ 4743—68.

|

|

При конструировании приспособлений рекомендуются следующие предельные нагрузки Р на опоры со сферической головкой диаметром D:

|

16 5 |

|

D, мм Р, кН |

|

10 2 |

|

25 12 |

|

40 30 |

Данные относятся к заготовкам из стали и чугуна. Для Заготовок из цветных сплавов нагрузки на опоры следует уменьшать на 30—40 %. Опоры с рифленой головкой имеют нагрузку:

|

16 10 |

|

25 25 |

|

D, мм Л. кН |

|

40 60 |

|

10 4 |

Для опор с гладкой поверхностью и опорных пластин допустимая нагрузка 5 МПа.

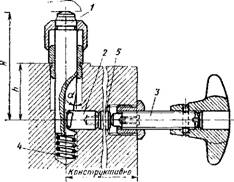

Пример конструкции самоустанавливающейся опоры показан на рис. 9. Вертикальный штырь 1 под действием слабой пружины 4 Выдвигается вверх до соприкосновения с заготовкой, ие вызывая ее смещения. Затягивая винт 3, опору стопорят. Сухарь 2 ограничивает выдвижение штыря при отвертывании винта. При угле скоса а < 10° система обладает свойством самоторможения. Промежу - 24

|

Жеиия силы закрепления |

Точным стержнем 5 изменяют расстояние от маховичка до оси штыря. Для тяжелых заготовок применяют также подводимые вручную клиновые опоры.

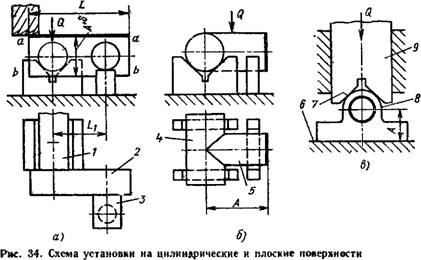

Примеры расположения жестких опор при установке заготовок показаны на рис. 2—4.

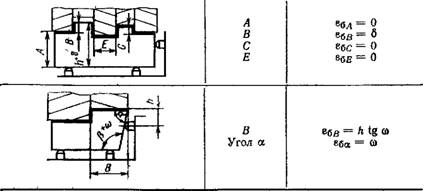

Погрешности базирования для типичных схем установки на базовые плоскости приведены в табл. 2. В табл. 3 даны зависимости между нормальной силой и осадкой заготовки на различных опорах; они могут быть использованы для расчета погрешностей закрепления. При внецентренном приложении силы закрепления происходит неравномерная осадка заготовки и базовая плоскость располагается под некоторым углом а к ее исходному положению. Этот угол легко определить при установке заготовки на точечные опоры. Зная смещение е точки приложения силы Q от центра тяжести О опорного треугольника (рис. 10), можно вычислить опорные реакции Rx и /?а и соответствующие им величины осадки заготовки, используя зависимости, приведенные в табл. З. Угол а найдем из выражения

Q (Я? —Я?) tg. a = —-i-L U.

При установке жесткой заготовки на опорные пластины вне - центровое приложение силы вызывает неравномерную осадку заготовки по длине пластин. Осадку найдем, рассматривая заготовку как твердое тело на упругом-основании:

У = Cq

Где Q — давление.

Смещение е точки приложения силы от середины пластины видоизменяет эпюру давлений: центральному приложению силы (е = 0) соответствует прямоугольная эпюра (рис. 11, а), при смещении точки приложения силы давление распределяется по закону параболы. С увеличением •Е возрастает разность значений Q

|

|

|

Схема установки |

|

Выдерживаемый размер |

|

Погрешность базирования |

|

3. Эмпирически* зависимости перемещении у (мкм) от силы Q (Н)

|

|

1 Верхние «троки — для стальных заготовок, нижние — для чугунных. |

|

2. Погрешности базирования при установке на плоскости |

Примечание ^ _ радиуо сферической поверхности рпорц, мм, О — диаметр рифленой опоры, мм; F — площадь опоры. См4, ity — параметр шероховатости поверхности заготовки, мкм; Q — давление на поверхность опоры

|

Рис. 12. График для определения давления При эксцентричном приложении силы закрепления: / — п = 0,5; 2 — п = 0,6; 3 — п = 0,7; 4 — п = 1 |

На концах пластины. На рис. 11, б показаны эпюры распределения Q при различных е. Расстояние е от центра тяжести эпюры (т. е. точки приложения силы Q) до середины пластины зависит от показателя п. С увеличением е "точка, где QL = 0, смещается вправо (размер

0,5 0,6 0,7 1 0,25/ 0,23/ 0,21 0,17/;

Здесь I — длина пластины.

Угол наклона базовой плоскости заготовки к ее первоначальному положению до приложения силы

F __ С(42 — ь) Tga— 1000/

Где <72, qt — наибольшее и наименьшее значения давления по длине пластины I, выраженной в мм (см. рис. 11; б).

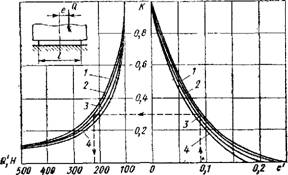

Расчет <72 и Qi по заданным значениям Q, е и I сложен. На рис. 12 показаны зависимости для приближенного решения. По оси абсцисс вправо от начала координат отложены значения е' Смещения точки приложения силы в долях длины пластины (е' = Ell), по оси ординат — величины К = <7i^2> а по оси абсцисс влево от начала координат — значения силы Q', вычисленные при длине пластины 100 мм и силе давлений на 1 см ее длины <71' = = 10 Н/см. От заданного значения е' проводят вертикальную линию до пересечения с кривой, соответствующей данному показателю п. На вертикальной оси находим значение К• Продолжаем горизонтальную линию до пересечения с кривой, имеющей тот же индекс на левых ветвях, и на оси абсцисс находим величину Q'.

|

Рис. 13. Типы призм и схема установки заготовки во втулку |

Для пластины шириной b

Вертикальное перемещение точки приложения силы р « С [<# (0,5 + е') + qi (0,5 - <?')]•

С увеличением е' растут значения а и у. При больших значениях е' противоположный конец заготовки может подняться, образуя зазор в виде клиновой щели между базовой плоскостью заготовки и установочной поверхностью пластины. В частности, при е' = 3/8 и п = 0,5 зазор и величина стыковой деформации равны и симметричны относительно средней плоскости заготовки. Для устранения зазора величина е' не должна превышать 14. Возникновение зазора снижает жесткость установки и ухудшает условия закрепления заготовки, если сила закрепления поворачивает ее на базовой плоскости.

Если по условиям обработки для закрепления заготовки недостаточно силы Q, приложенной по центру, то закрепление производят с одновременным приложением двух сил Qx (см. рис. 11, а), равнодействующая которых должна совпадать с силой Q.

|

|

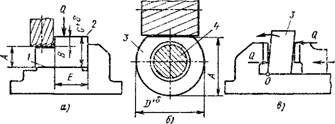

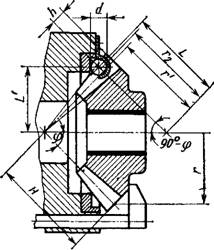

Установка заготовок на внешнюю цилиндрическую поверхность и перпендикулярную к ее оси плоскость производится в опорные призмы и самоцентрирующие патроны с упором в торец или уступ ступени. Для заготовок диаметром 5—150 мм с обработанНой поверхностью применяют широкие опорные призмы (ГОСТ 12195—66—ГОСТ 12197—66) (рис. 13, а), для заготовок с необработанной поверхностью узкие призмы (рис. 13, б); при этом в результате локализации контакта уменьшается влияние макрогеометрических погрешностей баз заготовок на их устойчивость в призме. Другой способ локализации контакта показан на рис. 13,, в. Заготовку 1 устанавливают на четыре опоры 2, Запрессованные в боковые поверхности призмы 3. В таких призмах заготовки занимают вполне устойчивое положение даже при на*

|

Рис. 14. Схемы определения погрешности базирования |

Личии искривленности, бочкообразности и других погрешностей формы. Если базовые шейки заготовки выполнены по 7—9-му квалитетам точности, применяют установку во втулку. Пример установки корпусной детали 4 во втулку 5 с базированием по цилиндрическому пояску и торцу фланца показан на рис. 13, г.

В приспособлениях находят применение, главным образом, призмы с углом а = 90°. При обработке консольных частей заготовки используют подводимые и самоустанавливающиеся опоры в виде плоских или призматических элементов. Призмы и втулки изготовляют из стали 20Х, применяя цементацию на глубину 0,8— 1,2 мм и закалку рабочих поверхностей (HRC 55—60). Призмы больших размеров выполняют из серого чугуна с привернутыми стальными калеными 'щеками. Недостаток такой конструкции — пониженная жесткость из-за наличия дополнительных стыков. Призмы крепят к корпусу приспособления винтами и фиксируют контрольными штифтами. Нижнюю и боковые (рабочие) поверхности призм шлифуют до Ra = 0,63^-0,32 мкм.

Предельно допустимую нагрузку (Н) на призму из условий контактной прочности можно определить по формуле (заготовки из стали или чугуна, а = 90°)

Q = 1Ы>,

Где Ь — длина линии контакта заготовки с призмой, мм; D — диаметр заготовки, мм.

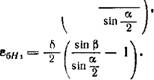

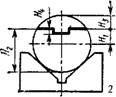

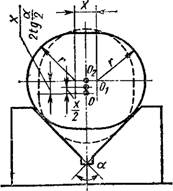

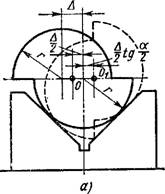

Погрешности базирования при установке в призму являются функцией допуска на диаметр цилиндрической поверхности заготовки и зависят от погрешностей ее формы. Общий случай погрешности базирования можно представить из схемы установки, приведенной на рис. 14, а. Сплошной окружностью показана заготовка, выполненная по наибольшему предельному размеру, штриховой — по наименьшему размеру. При выдерживании размера Hi установочными базами служат образующие К (Ki), а измерительной базой — образующая А (Лх). Проектируя предельные положения этой базы на направление выполняемого размера, получим точки А' и А{. Расстояние между ними есть погрешность базирования, отнесенная к размеру Нх.

Где 8 — допуск на диаметр заготовки;

СО! = ОВхShip =—-—sin р.

2sinf

Для диапазонов изменения р от 0 до а/2 и от а/2 до 90° соответственно

6 / . sin Р

ЕбЯ1 — "у I

|

|

|

При р = 90° (рис. 14, б) 1

|

При р = а/2 погрешность базирования ебн, = 0, а при р = 0 (рис. 14, в) бен, = 6/2.

Аналогично получим погрешность базирования для размеров #2 и #3 (см. рис. 14, а):

G

Чиг = Be — Вхех = СОг + - y.

Заменив СОх выведенным ранее выражением, получим 6 / sine,

86/f* — ~2~I ~ « h 1 J• [smT J

Для размера Я8 погрешность базирования

6 Sin Р Чнг = -2 А'

|

При р = 90° (см. рис. 14, б)

|

|

1 2 Рис. 15. Схемы для расчета погрешности базирования при погрешностях формы базовой поверхности заготовки (конусность и эллиптичность) |

При р = а/2 еБц, — 8 и при р = 0 (см. рнс. 14, в) e6Wj = Ш.

|

При Р =а/2ебн, SinT |

|

2 |

При р = 90° (см. рис. 14, б) ебН,

*= 6/2, а при р = 0 (см, рио. 14, в) ебн, = 0.

В табл. 4 приведены типовые схемы установки цилиндрических заготовок в призму и соответствующие погрешности выполняемых размеров в функции допуска на диаметр базовой поверхности.

При износе призм на их боковых поверхностях образуются луики (см. рис. 14, в), которые вызывают смещение оси заготовок

|

|

|

Вниз на величину |

Где А — глубина лунок.

Рассмотрим влияние погрешностей формы базовой поверхности заготовки на погрешность ее положения в призме. При погрешности формы в виде конусности ось заготовки располагается наклонно (рис. 15, а). Обозначим угол призмы а и конусность заготовки г. Искомый угол наклона ее оси Р найдем приближенно (при I <0,01 погрешность менее Г), для чего выделим два поперечных сечения призмы 1—1 и 2—2 на расстоянии L друг от друга. В сечении /—1 диаметр заготовки Dx (эллиптичностью ее сечения пренебрегаем); в сечении 2—2 диаметр заготовки D2 =» = £)х -f- IL. Следовательно, D3 — Di = IL.

|

(1) |

Расстояние между положениями оси заготовки в сечениях 2—2 и 1—1 (отрезок mm) найдем по формуле

Di-Dt

|

|

Mm =

|

|

Й 4. Погрешности базирования при установке в призму

|

Заданный размер |

|

Заданный размер |

|

Схема |

|

Погрешность базирования |

|

Схема |

|

Погрешность базирования |

|

Sm t |

|

Я. |

|

Hi |

|

При |

|

2 Cos а/2 а ~2 Sm |

|

90° |

|

|

|

6 / . Sm 8 г, |

|

Я. |

|

.0 + ±(ЛЕ±. + Л 2 sm а/2 ~ / |

|

Я3 |

|

Яа Я. |

|

2 |

|

Sm 2 Sm а/2 |

|

Я, |

|

Плоскость а обработана по схеме 2 |

|

|

|

|

|

Яа Яз Я4 |

|

2 Sm а/2 То же, по схеме 3 |

|

Я |

|

(-1____ Л Sma/2 / |

|

2 Vsma/2 То же, цо схеме 4 |

2 Sin а/2 (sin а/2 О (! sin а/2)

Примечание, в — допуок на диаметр цилиндрической поверхности. Ступенчатую поверхность п® схемам 2 и 3 обрабатывают набором фрез

|

|

Рис. 16. Влиинне погрешности формы штампованных заготовок на их положение в призме

Угол р найдем из равенства tg р = MtnlL. Подставляя значение mm из формулы (1), получим

ШТ

При ос = 90° tg р = 0,7i.

Если поперечное сечение заготовки имеет погрешность формы в виде эллиптичности^ то ее ось занимает разное положение по высоте и в горизонтальном направлении для различных угловых положений заготовки. На рис. 15, б жирной линией показана траектория движения оси заготовки, если последнюю вращать в призме с углом ос = 90°. Для двух показанных положений ось заготовки лежит в точке О. Премещение оси в горизонтальном направлении у — У 2 (а — Ь), где а и B — большая и малая полуоси эллипса. Смещение по вертикали в несколько раз меньше величины у.

|

|

У заготовок, полученных штамповкой на молотах, могут быть погрешности формы, вызванные сдвигом штампов на величину А (рис. 16, а). Если плоскость разъема штампов у заготовки в призме расположена горизонтально, то ее ось О имеет боковое смещение на величину А/2 (заготовка показана сплошной линией). При вертикальном положении этой плоскости ось заготовки Ои сохраняя прежнее положение по высоте, смещается в сторону от плоскости симметрии призмы (заготовка показана штриховой линией) на величину-^-tg-^-. Приняв допустимую величину смещения штампов 0,4б, Ггде б — допуск на диаметр заготовки, получим при а = 90° вертикальное и боковое смещение оси заготовки 0,26.

5. Смещение оси заготовки я самоцентрирующих патронах я зависимости от погрешности формы базовой поверхности

|

Патрон |

Погрешность формы |

Схема установки |

Смещение оси |

||

|

Трехкулачко - вый с широкими кулачками |

Отклонение от круглостн из-за-недоштамповки |

1/ |

\ |

> |

Х= 0,17А; у= 0,29Д, где А — недоштампов - ка |

|

Кк |

|||||

|

Трехкулачко - вый с узкими кулачками |

Эллиптичность |

Г Уе - |

3Fc2 + a2 ' Ь (а2 — Ь2) У~ За2 + й2 ' где а, Ь — большая и малая полуоси эллипса |

||

|

Трехкулачко - вый е широкими кулачками |

Отклонение от круглости из-за сдвига штампов |

Ж |

Наибольшее, смещение для различны* углов поворота заготовки х = Aj/2, где — сдвиг штампов |

||

|

С двумя само - иентрирующи - мн призмами |

Отклонение от круглостн из-за недоштамповки |

Щ |

Наибольшее смещение ООг = 0,7Д, где А — недоштамповка |

НедоШтамповка заготовки, вызывающая увеличение ее размера, перпендикулярного к плоскости разъема штампов, смещает заготовку по оси симметрии призмы (рис. 16, б). Для положения заготовки, показанного штриховой линией, смещение ее оси Ох равно половине величины недоштамповки х, а для положения, по^

Казанного сплошной линией Xj(2 tg-2-^ (ось & относится к круглей заготовке с х -- 0). При а = 90° точки Ох и Ог совпадают.

При закреплении цилиндрической заготовки в самоцентрирующих патронах возможно смещение ее оси из-за наличия погрешностей формы базовой поверхности. В табл. 5 приведены значения

|

6. Коэффициенты лф&мАа., амтушжшш и <»отве®ствующих Им погрешностей формы колец (в далях с) *

|

|

* В числителе — значение при Q = const, в знаменателе — при МКр = const (М — крутящий момент, передаваемый патроном на заготовку) |

Примечание С QR'/EJ, Дф = 2 (| 6, | + | В, |), где R — радиус нейтральной окружности кольца, Е — модуль упругости материала кольца, J — момент инерции поперечного сечеиия кольца относительно нейтральной оси

Этих смещений для заготовок, закрепляемых в трехкулачковам самоцентрирующем патроне и патроне с двумя самоцентрирующими призмами с углом а = 90°.

При установке заготовки во втулку (см. рис. 13, г) она закрепляется приложением осевой или поперечной силы. Радиальный зазор определяет возможность смещения заготовки от ее среднего положения. Наибольшее радиальное смещение

Где 6, 6Ь 6И — допуски соответственно на диаметр заготовки, на диаметр отверстия установочной втулки и на износ втулки по диаметру; Д — минимальный радиальный зазор. Наименьшее радиальное смещение

Утл = А. й

Выполнение многих операций обработки связано с односторонним отжимом заготовки. Погрешности базирования в этом

|

7. Значения перемещений и погрешностей формы концевых заготовок* Закрепленных в самоцентрирующих патрона^

|

|

Двухкулачковый патрон |

||||

|

0 |

J0.149 |

0,149 |

—0,137 |

0,285 |

|

10 |

0,143 |

0,141 |

—0,132 |

0,277 |

|

20 |

0,133 |

0,123 |

—0,124 |

0,262 |

|

30 |

0,118 |

0,102 |

—0,112 |

0,238 |

|

40 |

0,099 |

0,077 |

—0,101 |

0,213 |

|

60 |

0,078 |

0,053 |

—0,081 |

0,175 |

|

60 |

0,054 |

0,032 |

—0,061 |

0,133 |

|

70 |

0,030 |

0,015 |

—0,039 |

0,084 |

|

80 |

0,005 |

0,001 |

—0,015 |

0,027 |

|

Трехкулачковый патрон |

||||

|

0 |

0,032 |

0,032 |

—0,028 |

0,060 |

|

10 |

0,030 |

0,029 |

—0,027 |

0,057 |

|

20 |

0,026 |

0,022 |

—0,024 |

0,050 |

|

30 |

0,019 |

0,014 |

—0,019 |

0,010 |

|

40 |

0,012 |

0,007 |

—0,014 |

0,028 |

|

50 |

0,004 |

0,003 |

—0,007 |

0,012 |

Случае определяются условиями" (2) и (3). Для размера A (oj. рве. 13, г) погрешность базирования ебА = bJ2. При отжиме заготовки в стороны погрешность базирования для той же схемы ЕбА =6+6!+ 2А.

При закреплении заготовки в призме имеют место контактные деформации, смещающие ось заготовки. Смещение (осадку) заготовки (мкм) в плоскости симметрии призмы с углом 90° можно определить по эмпирической формуле

У = (0,017 +-А - + O. OOltfz + Н-) Рол

Где D — диаметр заготовки, мм; Р — сила закрепления на 1 см длины образующей, по которой осуществляется контакт заготовки с призмой, Н; Rz — параметр шероховатости поверхности заготовки, мкм; НВ — твердость по Бринеллю материала «заготовки.

Условия применения формулы: D — 15-г-ЮО мм, Rz = 5-г - - f-0,32 мкм, НВ 120—250, величина Р не должна превышать ранее указанные предельные значения.

При закреплении кольцевых заготовок в самоцентрирующих патронах возникают погрешности формы цилиндрической поверхности заготовки. В табл. 6 приведены значения наибольших прогибов, выпучиваний и рассчитанных иа их основе погрешностей <формы при закреплении тонкостенных колец в трех,- четырех-

|

Кими кулачками и призмами |

И шестикулачковых самоцентрирующих патронах. При обычных (узких) кулачках наибольшие прогибы кольца возникают в местах приложения сил закрепления, а наибольшие выпучивания — в сечениях симметрии между кулачками. При широких кулачках деформация колец снижается. Для ее уменьшения радиус растачивания кулачков i?! должен быть равен радиусу наружной поверхности кольца /?2. Допустимо условие R2 ^s R х; условие R2 < Rt Приводит к увеличению деформации, так как в первоначальный момент силы закрепления прилагаются в точках. Трение между кулачками и кольцом уменьшает деформацию последнего,, при узких кулачках роль трения снижается.

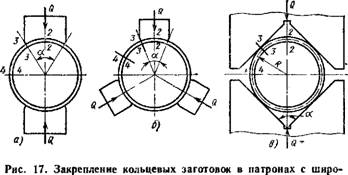

В табл. 7 приведены значения перемещений в характерных сечениях и погрешностей формы кольцевых заготовок, закрепленных в двух - и трехкулачковых самоцентрирующих патронах (рис. 17, а и б), в зависимости от ширины кулачков при коэффи* циенте трения между кулачками и кольцом/= 0,2. При закреплении тонкостенных колец двумя самоцентрирующими призмами (рис. 17, в) с углом а = 90° и при коэффициенте трения / = 0,17 перемещения в сечениях 2—2, 3—3 и 4—4

Б2 = 0,005 Sg-; 63 = 0,004^-; 64 = - 0,012

Погрешность формы заготовки Аф = 2 [0,005-^- + 0,012-^] = 0,034-^.

В табл. 8 приведены значения наибольших прогибов и выпучиваний толстостенных заготовок колец, закрепляемых в трех-, четырех - и шестикулачковых патронах. Перемещения вычислены с учетом изгибающих моментов, поперечных и нормальных сил закрепления для заготовок колец с прямоугольной формой поперечного сечения. Деформации тонкостенных гильз, закрепляемых

37

|

8. Деформация толстостенных кольцевых заготоэок При закреплении в трех-, четырех - и шестикулачковых патронах

|

|

Примечание. F — площадь поперечного сечения кольца, см*; Ь — высота поперечного сечения колена, см; R — радиуе нейтральной оси поперечного сечения коль- |

|

Б' |

|

|

|

С |

|

В трехкулачковом патроне (рис. 18), вычисляют по формулам

|

0,896; *i = /Cfi; в; = 0,896*.

|

В рассмотренных схемах установки заготовка не лишается одной степени свободы — поворота вокруг ее оси. Если при установке необходимо лишить заготовку всех степеней свободы, предусматривают дополнительную (шестую) точку (опору). Ее роль могут выполнять различные элементы. Для фрезерования базовой площадки на щеке кривошипа Рис. !». €хе*а для расчета дефор- (рис. 19, а) используют призму Мшим тонкостенных гильз в 'которую устанавливают кореи-

ную шейку заготовки. Призма 2 определяет угловое положение шатунной шейки. При обтачивании последней (рис. 19, б) заготовку устанавливают коренной шейкой в цангу 3 и прижимают фрезерованной площадкой к упору 4. Поскольку на предыдущей операции размер от оси шатунной шейки до фрезеруемой площадки выполнялся без погрешности

Базирования, то при обтачивании этой шейки снимается равномерный припуск на обработку. На рис. 19, в показана схема угловой ориентации установленной в призму заготовки с помощью жесткого или выдвижного пальца 5.

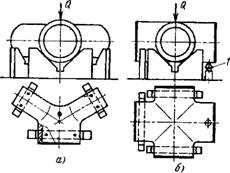

Установка на внешние цилиндрические поверхности с пересекающимися осями характерна для заготовок деталей типа тройников и крестовин. В деталях первого типа (тройники-фитинги, краны) обрабатывают обычно отверстия и торцы. Установку заготовок производят в три узкие призмы (рис. 20, а) при необработанных базовых поверхностях на шесть точек, чем обеспечивается ее полная ориентация в пространстве. Закрепляют заготовку вертикально приложенной силой. Обработку заготовки с использованием необработанных баз стремятся выполнять за одну установку, применяя поворотные приспособления (при последовательной обработке) или агрегатные многошпиндельные станки (при параллельной и параллельно-последовательной обработке).

|

ШШ///Ш 'At Рис. 19. Примеры установки заготовок иа цилиндрические поверхности |

|

Рис. 20. Схема установки заготовок на наружные цилиндрические поверхности с пересекающимися осями |

Обработку деталей типа крестовин нередко ведут в приспособлениях с не - тырьмя призмами. Такая схема установки теоретически неправильна, так как обеспечить контакт одновременно по восьми точкам (для узких призм) или по длине всех образующих (для широких призм) невозможно. Следует применять схему установки на трн призмы; вместо четвертой призмы используют (если необходимо) самоустанавливающуюся опору 1 (рис. 20, б).

|

|

|

И |

|||

|

/ ч |

I |

||

|

Г |

|||

|

и |

|

В) Рис. 21. Жесткие оправки |

Установка заготовок на внутреннюю цилиндрическую поверхность и перпендикулярную к ее оси плоскость. Такую установку производят на пальцы и оправки. Торец заготовки координирует ее положение по длине, а различные элементы (шпоночная канавка, радиальное отверстие и др.) определяют ее угловое положение.

С повышением точности и быстроходности машин возрастают требования к концентричности поверхностей деталей вращения. Во многих случаях отклонение от соосности поверхности не должно превышать 0,01 мм. Это достигается обработкой поверхностей с одного установа и применением точных центрирующе-зажимных приспособлений (оправок и патронов). Ниже приведены их конструкции и значения достигаемой точности центрирования. Под этим термином понимается получаемое смещение оси базовой поверхности детали относительно оси вращения центрирующе-за - жимного устройства. Погрешность центрирования может быть определена измерением биения эталонной детали, установленной на это устройство.

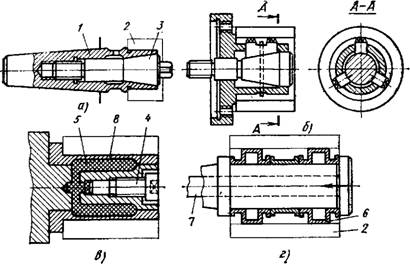

Типы жестких оправок приведены на рис. 21. На рис. 21, а

I 11

Показана коническая оправка (конусность

На

- 2000 4000

Которую заготовка насаживается цилиндрическим отверстием, •обработанным с точностью Н6—#7. Вследствие расклинивающего действия она прочно удерживается от проворачивания при обработке. Точность центрирования 0,005—0,010 мм. Недостаток оправки — отсутствие точной фиксации заготовки по длине. Опрарка применяется в единичном и мелкосерийном производстве.

|

I—I |

|

1-------- г |

На рис. 21, б показана оправка, на которую заготовка насаживается с натягом. Используя подкладные кольца при. запрессовке, заготовку точно ориентируют по длине оправки. Наличие канавки 1 позволяет подрезать торцы заготовки, шейка 2 служит для направления заготовки. Точность центрирования 0,005— 0,010 мм. 40

Оправка, на которую заготовка насаживается с зазором, показана на рис. 21, в. Положение заготовки по длине определяется буртом оправки; ее проворачивание предупреждается затяжкой гайки 3 или шпонкой 4 (при наличии в заготовке шпоночной канавки). Для этих оправок базовые отверстия заготовок рекомендуется обрабатывать по 7-му квалитету. Точность центрирования зависит от зазора и обычно составляет 0,02—0,03 мм.

Оправки изготовляют из стали 20Х, цементуют на глубину 1,2—1,5 мм и закаливают до твердости HRC 55—60. Рабочие поверхности шеек шлифуют, до Ra = 0,63н-0,32 мкм. На центровых гнездах делают фаски или поднутрения (рис. 21, г) для защиты от повреждений. Для передачи момента на конце оправки предусматривают квадрат, лыски или поводковый палец. Оправки диаметром более 80 мм для облегчения „выполняют полыми.

При конструировании оправки с запрессовкой обрабатываемой заготовки определяют диаметр ее рабочей шейки. Исходные данные для расчета: номинальный диаметр d длина базы (отверстия) 4, наружный диаметр заготовки Du модули упругости Јt И Е2 и коэффициенты Пуассона рх и р2 материалов оправки н заготовки; момент М и осевая сила Р, возникающие при обработке и стремящиеся повернуть или сдвинуть заготовку на оправке; коэффициент трения между заготовкой и оправкой / = 0,08-н ч-0,12.

Задаваясь коэффициентом запаса - к = 1,5-5-2,0, определим момент - Мтр или осевую силу Ртр, удерживающие заготовку на оправке:

Мтр = kM = fp ; (4)

Ртр = kP ~ Ipndl,

Где р — давление на поверхностях сопряжения, МПа; Б - ю~8

Здесь 6 — натяг, мкм. Для сплошной оправки

Ti + t?

С1— 1 — щ; Са == - я—-5 - f

О I — а

Для определения наименьшего диаметра оправки находим иатяг 6 (мкм) из формулы (6), предварительно определив р - из выражений (4) и (5),

JMi+li.

|

(6) |

0 Ю-3 л Dir ' ^ Ю-Зя If

|

Рис. 22. Разжимные оправки |

Поля допусков на изготовление р и износ у оправки, а также ее наименьший и наибольший диаметры показаны на рис. 21, д. Для оправок диаметром до 80 мм значение р можно брать равным 0,01 мм и y — 0,010-f-0,015 мм. Усилие пресса выбирают по наибольшему натягу 6шах = бА + 6 + Р + у.

Типы разжимных оправок показаны на рис. 22. Консольная оправка с прорезями на рабочей шейке 1 (рис,. 22, а) служит для закрепления заготовки 2 затяжкой внутреннего конуса 3. Оправки этого типа допускают использование баз в виде отверстий, обработанных с точностью Н8—Н12. Консольная оправка с тремя сухарями (рис. 22, б), разжимаемыми внутренним конусом, используется для закрепления толстостенных заготовок с обработанным или необработанным отверстием. Точность центрирования оправки 0,05—0,10 мм, а оправки, показанной "на рис. 22, а,—0,02—0,4-мм. Схема оправки с упругой гильзой, разжимаемой изнутри гидропластмассой (ТУ МХП 2742—53), показана на рис. 22, в. Затягивая винт 4, сжимают гидропластмассу 5, которая, разжимая тонкостенную гильзу 8, закрепляет заготовку (расчет см. в гл. II). Оправки с гидропластмассой обеспечивают точность центрирования 0,005—0,01 мм. Базовые отверстия заготовки обрабатывают с точностью Н7—Н 8.

На рис. 22, г показана оправка с гофрированными втулками б; обеспечивающая точность центрирования (0,002—0,003 мм). Прк приложении осевой силы от штока 7 цилиндрическая часть втулок выпучивается и прочно закрепляет заготовку 2. Втулки выполняют из стали 38Х, У10А или 65Г с термической обработ - 42

|

|

|

Рис. 23. Установочные пальцы: А, б — постоянные; в, г сменные |

|

А) 6) в> г) |

Кой до твердости HRC 45—50. Разностенность втулки допускается до 0,05 мм и биение торца до 0,005 мм. Точность обработки базовых отверстий — в пределах Н6—Н7,

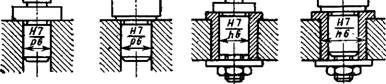

Установку заготовок базовыми отверстиями в стационарные приспособления производят на консольные цилиндрические пальцы (ГОСТ 12209—66, 12210—66). На рис. 23, а, в приведены пальцы с буртами; для облегчения надевания заготовок на пальцах снимается фаска. Пальцы диаметром до 16 мм изготовляют из стали У7А, а диаметром более 16 мм — из стали 20Х с цементацией на глубину 0,8—1,2 мм и закалкой до твердости HRC 50—55.

Н7

Рабочую поверхность пальцев обрабатывают по посадкам —тг Н9

Или jg и шлифуют до Ra = 0,63-г-0,32 мкм.

Погрешности установки на пальцы характеризуются смещениями заготовки на величину диаметрального зазора между поверхностями сопряжения. Если базовый торец заготовки неперпендикулярен к оси отверстия, возможно отклонение оси отверстия от оси пальца. В табл. 9 приведены погрешности базирования для типовых случаев установки заготовок на пальцы и оправки.

По/иую ориентацию заготовки получают базированием по торцу и различным элементам (шпоночная канавка, радиальное отверстие, выступы), обеспечивающим ее угловуК) координацию. При закреплении заготовок тонко - и толстостенных колец по внутренней поверхности в трех-, четырех - и шестикулачковых патронах прогибы, выпучивания и погрешности формы находят по табл. 6 и 8, изменив знаки перемещений.

Установка заготовки иа два цилиндрических отверстия с параллельными осями и перпендикулярную к и им плоскость используется при обработке деталей типа корпусов, плит и картеров. Ее преимущества: простота конструкции приспособления, возможность соблюдения постоянства баз на большинстве операций технологического процесса и относительно простая передача в фиксация заготовок на неточных и автоматических линиях. По сравнению с установкой на шесть точек эта схема обеспечивает

|

9. Погрешности базирования для типовых схем установки заготовок иа пальцы и оправки

|

|

С зазором и односторонним отжимом заготовки |

Si |

Ht Я» Яз Н, |

.6/2 + 2е + 6,/2 + 63/2 6/2 + 2е + 6j/2 + 63/2 6,/2 + 6а/2 + 2е 6t/2 + 63/2 |

|||

|

Без зазора. Торец заготовки неперпендикулярен к оси отверстия |

F |

Ш |

Ее |

U |

6' + 2r tg а |

|

|

То же, установка с зазором |

* |

Г |

Hi Яа |

6/2 + 2е + 6T + 62 + + 2Д + 2T tg А 6/2 + 2е + б! + 6а + + 2Д + 21 tg а |

||

|

— |

Ш |

|||||

|

То же, с односторонним отжимом заготовки |

|« 1 ы* |

Hi Яа |

6/2 + 2е + 63/2 + + Oj/2 + / tg а |

|||

|

Примечание, е — эксцентриситет наружной поверхности относительно от» верстия; Й, — размер от оси наружной поверхности; Ht — размер от оси отверстия} в[ и в, — допуски иа диаметр отверстия н пальца; Д — минимальный радиальный зазор; 8 — допуск на наружный диаметр заготовки; 6' — допуск на длину заготовки В eg условно включена величина епр |

Большую доступность режущего инструмента к обрабатываемой заготовке. Заготовка закрепляется приложением силы, перпендикулярной к ее базовой плоскости. Такая установка наиболее пригодна для заготовок, имеющих размеры базовой плоскости, большие или сопоставимые с их высотой. Базовую плоскость заготовки подвергают чистовой обработке, а отверстия развертывают с точ-

|

Рнс. 24. Схема установки заготовки базовыми отверстиями на пальцы |

Ноетью Н7. Установочными элементами служат опорные пластины (ГОСТ 4743—68) и два жестких или выдвижных пальца (посадка W7 HI

Или Последние применяют при автоматизированной

Обработке.

Схема установки показана на рис. 24, а. Заготовку 1 ставят на пластины 2. Палец 3 выполняют цилиндрической, а палец 4 — Срезанной (ромбической) формы. Ввиду наличия допуска 6 на расстояние L между осями базовых отверстий одно из них (рис. 24, б) может занимать при установке партди заготовок два предельных положения. Очевидно, что область, образованная пересечением двух окружностей а и Ь, относится ко всем заготовкам данной партии. Если правый палец выполнить цилиндрическим, то его диаметр должен быть D — 6; в этом случае возможно покачивание заготовки на левом пальце от среднего положения на величину ±6/2. Более целесообразна ромбическая (срезанная) форма пальца (рис. 24, в); конструктивно ее выполняют с цилиндрической ленточкой шириной 2е. Величина покачивания заготовки при этом х — г — ги где Ru Г — радиусы ленточки и отверстия соответственно.

Из треугольника 1КО

Г1 = У а2+ е2.

Величину а, равную отрезку находим из треугольника OxtiKi

|

|

После преобразований и отбрасывания величин второго порядка малости получим значение х, значительно меньшее б/2г

Х — г — |/>2 — бе.

Из треугольников Okn и Отп (рис. 25, а) найдем ширину ленточки

Г2 — (с + е)2 = (г — Д)г — е%,

Где А — зазор между ромбическим пальцем и отверстием. Отсюда 2/-Д — Д2 — с* Е== 23

Подставляя d вместо 2г и принимая по малости Аг = 0, получим

Где Л' = 2А — диаметральный зазор; 2с = б - f - б' — 2АХ; 6, б' — допуски на размер L соответственно заготовки и приспособления; 2Aj — диаметральный зазор при посадке заготовки на цилиндрический палец.

При отрицательной величине 2с ромбический палеи делают цилиндрическим.

|

Рис. 25. Схема для расчета ширины ленточки ромбического пальца (а) н погрешности (б) |

Срезанные пальцы выполняются постоянными и сменными. Конструкция и основные размеры их приведены в ГОСТ 12210—66,

Материал и твердость те же, что и для цилиндрических пальцев. При массе заготовки до 5 кг диаметр пальца не превышает 6 мм, при 15 кг — 10 мм, при 45 кг — 12 мм, при 120 кг — 16 мм и при большей массе — 20 мм.

Смещения заготовки от ее среднего положения в направлениях, перпендикулярных к оси цилиндрического пальца, определяются минимальным радиальным зазо

ром Д1( допуском на диаметр базового отверстия, допуском б? на диаметр пальца и допуском на его износ бц,. Наименьшее

Смещение равно Дь а наибольшее Ах = ~ + - у-

По величинам смещений находят погрешность установки для выполняемых размеров (погрешность закрепления равна - нулю).

|

L |

Наибольший угол поворота а заготовки (рис. 25, б) от ее среднего положения можно найти по формуле

6;

Л!++ Л+ ++

Sin а? где L

Расстояние между осями базовых отверстий; Д — минимальный радиальный зазор при посадке на срезанный палец (определяется зазором х на рис. 25, в); — допуск на диаметр отверстия под срезанный палец; 82 — допуск на диаметр ленточки срезанного пальца; б2и — допуск на износ срезанного пальца.

Расстояние центра поворота от оси цилиндрического пальца

|

2 |

|

L, |

|

62 |

2 ^

62

Для уменьшения угла а (см. рис. 25, б) расстояние L следует брать наибольшим. При прямоугольной в плане базовой плоскости базовые отверстия располагают на концах ее диагонали.

Такая, схема используется и для базирования по необработанным поверхностям заготовки при изменении конструкции опор. На рис. 26 доказана схема установки отливки блока цилиндров автомобильного двигателя на два крайних отверстия под цилиндры и торцовую плоскость для фрезерования базовых площадок /. Заготовку насаживают на две консольные оправки с выдвижными центрйрующе-зажимными опорами. Правая оправка имеет шесть опор, одновременно раздвигаемых в радиальных направлениях. Опоры расположены в двух параллельных плоскостях, перпендикулярных к оси оправки. Левая оправка несет две вертикально раздвигаемые опоры. Базирование по длине обеспечивается упором блока в неподвижную опору 2 приспособления. Схема установки полностью ориентирует блок У/////^ в пространстве. Применяя эту схему при выполнении первой технологической операции, создают постоянные базы для последующей обработки.

|

|

|

11 !i 11 1' |

|

|

|

I4jJI. |

|

Рис. 26. Схема установки корпусной детали иа два необработанных отверстия с параллельными осями |

Установка заготовки на три параллельных отверстия и перпендикулярную к ним плоскость (см. рис. 24, е)

применяется при обработке корпусных деталей на автоматических линиях. В качестве установочных элементов используются три ромбических пальца. Базовые отверстия обрабатывают с точностью Н7. Преимущества этой схемы по сравнению с установкой на два пальца — несколько меньший угол поворота заготовки и более легкая посадка заготовки на пальцы, что позволяет уменьшить посадочный зазор и повысить точность установки. Цеитр поворота заготовки прн L'<L/2 находится в точке О. При L' > L/2 центр поворота смещается вниз по вертикали. Угол поворота в этом случае уменьшается. Недостаток схемы — быстрое изнашивание ромбических пальцев и снижение точности установки.

Применяют также установку на два отверстия (из трех) при выполнении черновых операций и на три отверстия при последующей отделочной обработке.

Установка зйготЪвки на внутренние цилиндрические поверхности с пересекающимися (перекрещивающимися) осями применяется для баз с обработанной и необработанной поверхностями. Если базовые поверхности сплошные, то при установке и снятии заготовки с приспособления необходимо применять выдвижные установочные элементы. При установке заготовки на частичные (неполные) базовые поверхности установочные элементы могут быть выполнены неподвижными.

На рис. 27 показана схема установки заготовки рамы горизонтальной поршневой машины на необработанные базы коренных подшипников и поверхность для направляющих ползуна. Всего используются шесть неподвижных точек, поэтому заготовка рамы лишена всех степеней свободы и занимает в пространстве полностью ориентированное положение. При установке в данном приспособлении у рамы фрезеруют плоскости установочных лап. При последующем растачивании гнезд коренных подшипников и направляющих ползуна с базированием на плоскости лап (и на два базо - зовые отверстия) обеспечивается равномерное снятие припуска.

|

Рис. 27. Схема установки рамы на отверстия с пересекающимися осями |

При сплошных базовых поверхностях опоры под коренные подшипники выполняют выдвижными в осевом направлении (одна опора может быть жесткой). Заготовку закрепляют прихватом или раздвигаемыми в радиальных направлениях опорными элементами (штифтами), встроенными в выдвижные оправки.

Рис. 28. Центры

Установка заготовки на центровые гнезда и конические фаски

Применяется при обработке деталей класса валов. В качестве установочных элементов используют центры с углом 60°. Их конструктивные разновидности показаны на рис. 28. Схёма установки на жесткий центр приведена на рис. 28, а на рис. 28, б дана схема установки конической фаской на срезанный центр, характерная для деталей типа гильз; на рис. 28, в показан. а схема установки на специальный центр с тремя узкими ленточками 1 на кромки отверстия заготовки. На рис. 28, г приведена конструкция поводкового центра, передающего крутящий момент от вдавливания рифлений в поверхность конической фаски при приложении к центру осевой силы. Этот центр обеспечивает передачу момента, необходимого при чистовой обработке, но ухудшает поверхность базовой фаски.

На рис. 28, д показана конструкция поводкового центра, передающего момент через рифления, вдавливаемые в торцовую плоскость заготовки. Рифления 5 выполнены на трех участках сферической самоустанавливающейся шайбы 2. Центр 3 плавающей конструкции смонтирован в промежуточной втулке 4. Центры выполняют из сталей 45, У6А, У8А и подвергают термической с бработке до твердости HRC 55—60, износостойкость повышают наплавкой твердого сплава. Форму заднего центрового гнезда при токарной обработке сохраняют применением вращающихся центров.

При установке на жесткий центр погрешность базирования для осевых размеров зависит от точности выполнения центровых гнезд. Если глубина гнезда оговорена допуском, то погрешность базирования для размера от левого (от передней бабки) торца до любого уступа, подрезаемого на станке, равна этому допуску.

Для точной установки по длине применяют плавающий передний центр 3 (рис. 28, е) переменная глубина центрового гнезда

|

10. Погрешности базирования для осевых размеров заготовки

|

|

Примечание 6 — допуск на длину L заготовки, 6Ц — допуск на глубину левого центрового гнезда |

Не влияет при этом на осевое положение заготовки. При упоре последней в торец промежуточной втулки 4 совмещаются технологическая и измерительная базы, т. е. соблюдается условие еб = = 0. В табл. 10 приведены значения погрешностей базирования для осевых размеров заготовки.

При отклонении от соосности центровых гнезд возникает кромочное касание центров с гнездами (рис 29, а). То же происходит при несовпадении углов гнезд и центров. Под действием радиальной силы заготовка смещается в поперечном и продольном направлениях в результате смятия и лзноса кромок. При отклонении от соосности с центровых гнезд угол перекоса заготовки длиной I

Tg А с/1.

Поперечное смещение заготовки за время от начала смятия кромок до образования контакта по всей поверхности центровых гнезд

__ Sinw

Y~asmW'

Где а — длина образующей конуса центрового гнезда.

£

При малых углах sina ^ tg а; тогда у — 1,15а - у. Смещение заготовки в осевом направлении

Jiii. а 2а *— tg зо° rg30° i

|

Рис. 29. Схема установки на два центра |

Это смещение заметно при обычных условиях обработки. Так, при отклонении от соосности центровых гнезд 1 мм, длине заготовки 200 мм и длине образующей гнезда 5 мм смещение равно 0,05 мм.

|

От начального положения: |

Если осевая сила сдвигает заготовку к шпинделю станка, то у переднего центра отсутствует смещение в4 поперечном направлении; у заднего центра оно равно 2 у. Ось заготовки поворачивается на угол 2У_ _ 2,3Ас I ~ I* '

Tgfb

Погрешность формы центровых гнезд в поперечном сечении вызывает отклонение от круглостн обрабатываемых шеек. Ее можно уменьшить шлифованием, притиркой или обжатием гнезд эталонным центром. При установке на два центра заготовка сохраняет одну степень свободы — возможность вращения вокруг своей оси. В ряде случаев (фрезерование квадратов или шпбноч - ных пазов) необходимо дополнительное базирование заготовки, осуществляемое с помощью упоров или других устройств. На рис. 29, б показана схема установки в центрах корпусной детали с использованием боковых упоров и прижима.

|

Tgv |

|

Tg30°f |

|

1,73-F, |

|

Где I — расстояние между, осями левого и правого центров. |

Полную ориентацию заготовки в пространстве можно обеспечить установкой ее на три центра (рис. 30, а), из которых два жесткие и один подвижный, выполняющий роль зажимного элемента приспособления. Преимущества этой схемы — устойчивость установки и возможность соблюдения постоянства баз, так как после подготовки центровых гнезд все технологические операции выполняются при одном базировании. Недостаток схемы — необходимость выдерживать точную глубину центровых гнезд; при большой глубине правого гнезда между ним и центром возникает зазор и заготовка может покачиваться относительно оси двух других центров. При малой глубине этого гнезда контакт центров происходит не по всей поверхности конуса, а по образующим. Если допуск на глубину правого гнезда равен б, то угол у качания заготовки относительно оси О—О определяется из соотношения

|

Рис. 30. Схема установки иа центры |

Если. Ьпубина левого гнезда переменна, возможны перекос заготовки и кромочное касание гнезд с центрами, что снижает жесткость системы установки.

Несколько лучше установка на четыре центра (рис. 30, б), из которых два жесткие и два выдвижные Она менее чувствительна к изменению глубины центровых гнезд, так как зазор во всех случаях выбирается поджимом нижних центров, что обеспечивает более жесткое крепление заготовки. Однако, как и в предыдущей схеме, при переменной глубине гнезд возможно их кромочное касание с центрами.

Из анализа этой схемы следует, что взаимное положение поверхностей деталей, обработанных на разных операциях, может бить искажено, если приспособления, используемые на этих операциях, не вполне идентичны. Непостоянство расстояния / между осями центров (см. рис. 30, б) влечет за собой нестабильность положения заготовки по длине при ее закреплении нижними центрами. Непостоянство размера п в приспособлениях вызывает перекос заготовки на различных операциях. Поэтому К точности изготовления приспособлений предъявляются повышенные требования.

При установке заготовки в центрах имеют место контактные деформации в местах сопряжения центровых гнезд с центрами. Осадка заготовки в поперечном и осевом направлениях выражается параболической зависимостью от величины приложенной радиальной или осевой силы. Поперечное смещение заготовки (мкм) определяется по эмпирической формуле

У — CiPp >

J-де Сх — постоянная, зависящая от наружного диаметра гнезда; Pv — радиальная сила, Н. 52

|

|

Где Ра — осевая сила, Н.

Коэффициенты Сх и С2 для заготовок из сталей 40 и 45, широко применяемых для деталей класса валов при давлении на поверхности контакта до 800 МПа имеют следующие значения:

Наруж- 1 2 2,5 4 5 6 7,5 10 12,5 15 20 30

Ный диаметр D Центрового гнезда, мм

Ci 5 3,7 2,7 1,8 1,2 1,0 0,9 0,7 0,5 0,4 0,3 0.2, С2 3,8 2,7 2,1 1,3 0,9 0,8 0,7 0,5 0,4 0,3 0,25 0,17

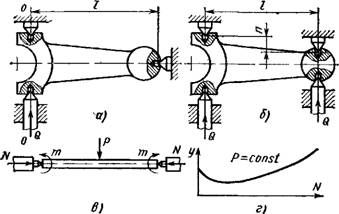

Установку вала на два центра можно рассматривать как балку, свободно лежащую на двух опорах. Ее прогибы от поперечной силы близки к получаемым по формулам сопротивления материалов. Изменение угла центров в пределах 30—90° не оказывает существенного влияния на величину прогиба. Если вал устанавливается иа центры с приложением осевой силы N (враспор), то прогиб от поперечной силы Р уменьшается на 30—35 %. В этом случае установку можно рассматривать как балку, к концам которой кроме осевых сил N приложены реактивные моменты т (см. рис. 29, в), противодействующие поперечному прогибу. С увеличением силы N прогибы у уменьшаются (см. рис. 29, г), так как вначале влияние реактивных моментов невелико. При дальнейшем увеличении силы N прогибы постепенно возрастают.

|

(7) |

|

Р1* _ АЫ _ АЫ IGEJ 3EJ 6EJ '

|

|

Найдя отсюда 0 и подставив его в выражение (7), получим |

|

/ |

|

При А — 0 имеем балку, свободно лежащую на двух опорах; при А = оо — балку с заделанными концами. Приближенно А = 2501SD j/N, Где D — наружный диаметр центрового гнезда, мм. |

Прогиб F заготовки при нагружении ее поперечной силой и реактивными моментами, величина которых прямо пропорциональна углу 6 наклона касательной к упругой линии (т — Л0),

Р13 АЫ2 48£7 8EJ '

Здесь

|

8 У 9 If

Рис. 31.Патроны для установки зубчатых колес |

Условия применения формулы: D = 2-f-15 мм, N — 100-4- -4400 Н, материал вала — сталь 40, диаметр вала — до 60 мм.

Уменьшение прогиба заготовки достигается уменьшением осевых сил, увеличением диаметра гнезд, уменьшением угла и увеличением глубины конуса. Последнее повышает эффект распора из-за расклинивающего действия центров.

Установка заготовки по зубчатым поверхностям применяется при шлифовании осевых отверстий цилиндрических и конических зубчатых колес. Принимая за базу рабочие (эвольвентные) поверхности зубьев, достигают точной соосности отверстия и зубчатого венца. Устанавливают и закрепляют шлифуемые зубчатые колеса в специальные патроны. В качестве установочных элементов применяют ролики для прямозубых цилиндрических колес, шарики или витые упругие ролики для цилиндрических колее со спиральным зубом, шарики для конических колес, а также зубчатые эксцентричные секторы в специальных патронах для цилиндрических колес. Ролики и шарики размещают во впадинах зубчатого венца для контакта их с эвольвертными участками зубьев обрабатываемого колеса. Роликов берут три, а шариков шесть (по два в каждую впадину). При использовании роликов и шариков применяют самоцентрирующие патроны мембранного и клинового типов. В этих патронах установочные элементы крепятся в обойме, допускающей возможность их самоустановки по впадинам колеса в пределах оставляемых зазоров.

В - мембранных патронах (рис. 31, а) точное центрирование "колеса обеспечивается кулачками 3 упругой мембраны с привернутыми сухарями 4. Осевую установку колеса производят по упорам 5. При закладывании колеса шток 6 прогибает мембрану 7, и ку - лаяки. расходятся. При его отводе мембрана выпрямляется и колесо закрепляется. Колесо 2 закладывают в патрон с надетой на него обоймой, несущей ролики 9. Для устранения биения сухарей их шлифуют на месте, закладывая в уступы кулачков распорное кольцо 8. В клиновых патронах (рис. 31,, б) центрирование ко-

ЪА

Рис. 32. Схемы для расчета основных размеров патрона

Леса 2 с обоймой 1 обеспечивается кулачками 3, перемещаемыми гю наклонным пазам корпуса патрона. Для установки заготовки в осевом направлении служат регулируемые упоры 10. При закреплении колеса сила от штока 6 передается через гибкие пластинки 11 на кулачки. Практика эксплуатации показала, что клиновые патроны менее точны и надежны в работе, чем мембранные. В патронах {рис. 31, в) зубчатое колесо 2 закладывают между тремя эксцентричными секторами 12 со шлифованными зубьями. Посредством зубчатого механизма внутри патрона 13 Секторы одновременно повертываются, центрируя и закрепляя обрабатываемое колесо.

При конструировании мембранных и клииовых патронов определяют диаметр ролика (ил« шарика) D и расстояние L между осями ролика и патрона (рис. 32, а):

D = 2 [AQ tg (у + а2) — г. г sin А2], (8)

|

Т- / |

Мм |

А=20° |

||||

|

1 11 А =13° 1 |

|

20 40 60 8В Z Ю |

Где г0 — радиус основной окружности, мм; г2 — расстояние точки контакта ролика от оси патрона, мм.

Расстояние гг берут меньше радиуса выступов на 0,2—0,5 высоты головки зуба, а другие величины — из соотношений

Cos а2 = ~- Y = A_(_Ј_ + ei)+e2,

Где г — число зубьев колеса; s — толщина зуба по дуге делительной окружности; гя — радиус делительной окружности.

|

(9) |

Углы и 62 выбирают по таблицам эвольвентных функций! — tg — и 62 = tg а2 — а2, где ах — угол зацепления. Расстояние

Г о

Cos (у + а2)

При округлении величины D до целого числа D' производят повторный расчет значения L' и проверку радиуса расположения точки контакта с зубом г'г (рис. 32, б):

L' — г0/Cos а9. (10)

Угол а3 определяется. из равенства

03 = tg а3 — <*3,

Где

Диаметр ролика D в зависимости от числа зубьев г для углов зацепления 20 и 15° можно приближенно найти по кривым на рис. 32, в. После округления величины диаметра ролика проверяют величину г'г и определяют значение L'.

Значения D и L для цилиндрических колес со спиральными зубьями найдем из сечения колеса' по нормали к зубу. Радиус кривизны получаемого в этом сечении эллипса у вершины - малой оси приближенно определим, разделив радиус окружности зубчатого колеса на cosap, где р — угол наклона зуба к оси колеса. Используя формулу (8) для этого случая, имеем

D - 2 [s&itg U + - Sin«»] .

Где Го/cos® Р — радиус основной окружности воображаемого колеса; ra/cos2p — радиус расположения точки контакта шарика с зубом этого колеса;

„,' 51 /JneosMJ, о . fi.

У 2rn + 0lnj+6,,

Здесь г' = —---------------- число зубьев воображаемого колеса; s„

Cos" p'n

Ln — толщина и шаг зубьев в нормальном сечении по делительной окружности;

6ln = tg а1п — а1п,

Где а1п — угол зацепления в нормальном сечении.

По аналогии с формулой (9) получим расстояние от оси колеса до центра шарика

Г г _____ Н____

Cos (?' - f а2) *

Установку конических зубчатых колес производят на шаровые опоры, применяя специальные устройства, прижимающие деталь по торцу ступицы (рис. 33). Исходными данными Для расчета диаметра шарика D и расстояния L' являются: число зубьев г, половина угла начального конуса ф, радиус начальной окружности г, угол зацепления аь толщина зуба s по дуге начальной окружности,- модуль зуба т. Длина образующей начального конуса

Н = г! sin q>.

Для выбранного сечения, в котором устанавливают шарик,

Г' = (Н — H) tg ф. Принимаем H = (1 4-1,5) от.

Диаметр шарика находим по формуле (8), подставив значение радиуса основной окружности: r0 = (Н — Л) tg ф cos 04;

R% = (Н — h) tg Ф + т —А,

Где а = (0,3 ч-0,5) т.

|

Рис. 33. Установка конического зубчатого колеса |

Для определения угла у величину г заменяют фиктивной г' = = Z!Cos ф, a s = яГЧг для каждого конкретного сечения.

Расстояние L определяем по формуле (9), а расстояние от_цен - тра шарика до оси колеса V = L cos фР

Пример." Определить диаметр роликов для установки прямозубого колеса в самоцентрнрующнй патрон и расстояние между осями роликов и патрона. Дано: г = 40, т — 5 мм, а, ==> 20°, гд *= 100 мм, радиус окружности выступов ге = 105 мм.

Решение. Диаметр ролика D найдем по формуле (8), предварительно рассчитав следующие величины:

Л„ = /д cos = 100 cos 20° = 93,96 мм;

Г2 = ге — 0,3т = 103,5 мм;

Cos оа = — = -^f - - 0,90782; щ = 24° 48';

01 = Tg «! — «! = 0,0149; Og == tg aj — «i = 0,02922;

* = Т - G^ + е0 +02 = т ~ (-^гтаг + °>0149) + °-02922 -

= 0,05357; у =3°4'18";

D = 2 [93,96 tg (3°4'48" + 24°48') — 103,5 sin 24°18' = 12,59 мм.

Полученное значение диаметра ролика округляем до 13 мм. Такой же результат получим по кривым иа рис. 32, в.

Для округленного размера D' = 13 мм найдем расстояние между осями роликов и патрона, а также радиус Г'2 расположения точки контакта ролика с зубом (проверка иа отсутствие кромочного касания). Расчет ведем по формулам (10) и (11), предварительно найдя угол о^:

S, О _L d' " "-100 , П At /1Q ■ 13

+ 0i + or" ~ — = , о, лп + 0,0149 -

2гд ^ 1Т2г„ г г-2-100 т т 2.93,96 3,14

= 0,03925 -f 0,0149 — 0,0692 + 0,0785 = 0,04485.

40

Из равенства 08 = Tg a3 — a3 a3 = 28° 2Г,

L' = =--------- Шгг- == 106,76 мм;

Cosa3 cos 28 2 Г

= J/ 106,76 sift 28°2l' + 93,962 = 103,8 мм.

Полученная величина R'2 меньше радиуса окружности выступов; точка касания роликов с зубом лежит на ее эвольвенте, и кромочного контакта нет.

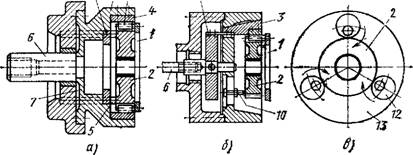

Дополнительные схемы установки заготовки и их анализ. Рассмотренные схемы установки заготовок являются типичными.. Кроме них имеется много других, реже применяемых. В качестве технологических баз часто используют различное сочетание элементарных поверхностей заготовки. На рис. 34 показаны примеры установки специальных деталей. Жирными линиями обозначены обрабатываемые поверхности; цифрами — поверхности, испольЗуемые в качестве технологических баз; стрелками — места приложения силы зажима Q; А+й — выдерживаемые при обработке

56

|

|

Размеры с допуском 8. Дополнительные условия установки и выполнения операций обработки даны в приводимом анализе. При анализе уточняют технологические и измерительные базы, их размеры и точность выполнения, схему закрепления, место приложения, направление, величину и нестабильность силы закрепления. Если технологическая и измерительная базы не совмещены; то на основе геометрических связей проводят расчет погрешностей базирования, предварительно установив размеры, точность и взаимное положение установочных элементов приспособления. После определения погрешности закрепления и погрешности, вызываемой неточностью приспособления, находят погрешность установки. При анализе схемы установки выявляются и другие варианты ее выполнения, целесообразные с точки зрения повышения точности обработки и упрощения конструкции приспособления.

Рассмотрим схемы установки кривошипа. Его установку при последовательной обработке противолежащих плоскостей щек а—а и Ь—B (рис. 34, а) производят по цилиндрической поверхности коренной шейки 1, торцовой плоскости 2 и цилиндрической поверхности мотылевой шейки 3 (плоскость b—b обрабатывают после переустановки кривошипа в аналогичное приспособление). При обработке нужно выдержать параллельность плоскостей щек в пределах допуска б на размер А и симметричность их относительно средней плоскости детали.

При наличии допуска б,, на диаметры коренной и мотылевой шеек их оси не занимают определенного положения по высоте. Пределы изменения положения по высоте осей шеек: коренной

Khx— 6у^2 sin мотылевой Д/г2 = бг/2.

|

|

Угол между обработанными плоскостями щек изменяется от О до 2р, причем вершина угла может находиться на разных сторонах детали. Значение р возрастает при учете контактных деформаций - и износа опор приспособления. Пригодность этой схемы установки определяется выполнением условия 2р < у, где угол у определяют из отношения sin у ^ ЫЬ. При малых размерах кривошипа его'коренную шейку можно закреплять в самоцентрирующем устройстве, а мотылевую ш£йку поджимать боковой призмой в горизонтальной плоскости. В этом случае независимо от допуска на диаметр шеек р = 0.

Установка тройника (рис. 34, б)-при подрезке торца и растачивании отверстия осуществляется по наружным цилиндрическим поверхностям 4 и 5 в призмы. Согласно схеме погрешность базирования и погрешность закрепления для размера А равны нулю. Если растачиваемое отверстие должно быть соосно внешней поверхности заготовки, то эта схема не пригодна. Величина наибольшего отклонения от соосности

Ех = 8/2 sin-f-.

Если допустимое смещение равно е, то услойие пригодности схемы выразится неравенством ег < е.

Установку заготовки подшипника (рис. 34, в) при растачивании отверстия производят по нижней 6 и торцовой 7 плоскостям с центровкой по «аружной цилиндрической поверхности 8 призматическим зажимающим элементом 9. Эта схема позволяет точно выдержать размер Л, но не обеспечивает равностенность детали в вертикальной плоскости, так как оси отверстия и внешнего контура могут не совпадать. Требование равностенности удовлетворяется базированием детали по внешней цилиндрической поверхности при растачивании с последующей обработкой плоскости 6 от отверстия для выдерживания размера А.

|

Угол наклона осевой плоскости к горизонтальной изменяется в пределах :±р. Значение р находим из соотношения |

Приведенные примеры показывают, что сочетание элементарных поверхностей (плоскостей, наружных и внутренних цилиндрических, сферических и других поверхностей), используемйх в качестве технологических баз, может быть различным. Количество этих сочетаний, т. е. число возможных частных установочных схем, весьма велико. В каждом случае необходим анализ соответствия принятой схемы установки заданным требованиям точности обработки.

Опубликовано в

Опубликовано в