Подача материала и контроль процесса

28 ноября, 2012

28 ноября, 2012  admin

admin Оборудование для подачи на оправку ровинга из бухт весьма специфично именно для процесса намотки. Оно снабжено средствами контроля натяжения, содержания смолы, ширины полосы и толщины слоя. Точный контроль параметров этого процесса предотвращает повреждение волокна и приводит к получению однородных изделий с оптимальными механическими свойствами.

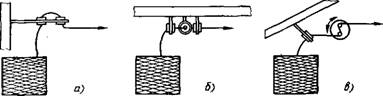

Необходимое натяжение поддерживается с помощью глазков нитеводителя, барабанных тормозов, игольных брусков в виде ножниц, устройств для протягивания волокон через ванночку со смолой. Обычно перед укладкой натяжение волокна достигает 1 ... 4,4 Н. Как правило, натяжение сухих волокон должно быть минимальным, чтобы предотвратить их сильное истирание и спутывание. Затем при прохождении нитей через ванночку со смолой и подающий рычаг оно увеличивается. Если ровинг хранится в виде бухты, т. е. не намотан на шпулю, и разматывается изнутри, необходимое начальное натяжение достаточно приложить, пропуская нить только через глазки нитеводителя. Когда же ровинг намотан на шпулю и, следовательно, разматывается снаружи, каждая паковка должна иметь какое-нибудь тормозное устройство. После начального натяжения требуется минимальное количество нитепроводников для подачи нитей в ванночку со смолой. Керамические нитепроводники, применяемые при работе с текстильными волокнами, превосходят аналогичные детали из других материалов, таких как нержавеющая сталь и тефлон. На рис. 16.11 [2] показано несколько вариантов расположения нитепроводников, а в табл. 16.11 приведены их преимущества и недостатки.

|

Рис. 16.11. Расположение нитеводителей ровинга: А — глазки нитеводителя расположены в линию; б — глазок нитеводителя с центральным вращением; в — вращающиеся игольные брусы в виде ножниц |

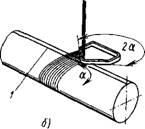

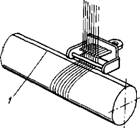

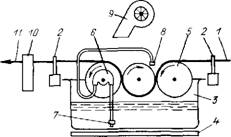

Конструкция ванночки для пропитки волокна зависит от количества пропускаемых стренг, скорости процесса, вязкости смолы, продолжительности ее желатинизации (времени гелеобра - зования) и от того, надо ли ее нагревать или нет. Рис. 16.12 [2] иллюстрирует два основных способа пропитки стренг. В первом случае нити проходят под валиками, расположенными в смоле. Альтернативный способ заключается в их пропускании над валиком. Более сложная конструкция с нагревом ванны и валиков показана на рис. 16.13 [18]. Через такую ванну проходит пятнад - цатиниточный ровинг под натяжением 17,8—26,7 Н. Для снятия избытка смолы со стренг, когда они выходят из ванны, чаще всего применяют различные протирочные устройства или раклю.

|

|

|

|

6) *) Рнс. 16.14. Способы формирования ленты нз ровинга:

|

|

|

|

|

|

А — прямым стержнем; б — изогнутым стержнем с прямыми плечами; в — кольцом нли закругленным стержнем; г — гребенкой; 1 — линия, параллельная осн оправки

На рис. 16.14 [2] изображено несколько способов формирования плоской ленты из ровинга. Во всех вариантах, преимущества и недостатки которых приведены в табл. 16.12 [2], рычаг механизма подачи стренг или отверстие, через которое проходят волокна, могут свободно разворачиваться на шарнирах при изменении направления подачи волокна. Для более точного наложения ленты на оправку движение площадей головки в направлении, тангенциальном к оправке, регулируется автоматически. Создание однородной плоской ленты приводит к повышению прочности и равномерности изделий по толщине.

Зная плотность ленты (число нитей, приходящихся на 1 см ширины) и содержание стекловолокна, можно рассчитать толщину отдельного слоя. Результаты таких расчетов для ровинга типа 30 графически представлены на рис. 16.15 [2]. Аналогичные диаграммы могут быть получены и для ровинга других типов. Экспериментально было установлено, что при использовании прядей волокна диаметром G толщина слоя при угловой намотке обычно составляет 0,25 ... 0,38 мм. Слой, полученный кольцевой намоткой, имеет толщину 0,10 ... 0,18 мм. Однако следует отметить, что эти показатели являются приближенными. Средняя толщина слоя будет зависеть от точности, с которой поддерживается заданное соотношение стекловолокна и смолы, количества пор и степени уплотнения материала на оправке.

Скорости намотки изменяются в широком интервале. Имеются сведения, что новые модели станков для намотки могут развивать скорость до 137 м/мин. Однако такие высокие скорости не требуются. Практически верхний скоростной предел представляется

8 П/р Дж. Любнна 225

целесообразным поддерживать на уровне 91,4 ... 106,7 м/мин. Для обеспечения более точной намотки, особенно при использовании углеродных и арамидных волокон, обычно применяют скорости 15,2 ... 30,5 м/мин.

Опубликовано в

Опубликовано в