Переработка отходов растворителей

21 марта, 2013

21 марта, 2013  admin

admin Многие технологические процессы в промышленности и на транспорте связаны с использованием органических растворителей, которые, выполнив свою роль, уносятся с воздухом вентиляционной системой, загрязняя окружающую среду, либо сливаются в накопители и заменяются на свежие. Общее количество растворителей, ежегодно расходуемых предприятиями страны, приближается к 0,5 млн. т. Все растворители относятся к легковоспламеняющимся жидкостям (ЛВЖ), являющимся пожаро-, взрывоопасными веществами. Их сброс в накопители, унос паров в атмосферу наносят серьезный ущерб окружающей среде.

По степени опасности ЛВЖ делят на три группы (табл. 16.1).

|

Таблица 16.1. Температура вспышки ЛВЖ

|

Отходы растворителей необходимо собирать и подвергать утилизации. Однако предприятия далеко не всегда утилизируют растворители, так как по экономическим соображениям не заинтересованы в их повторном использовании. Объясняется это тем, что многие методы регенерации растворителей экономически неэффективны.

В основе рекуперации растворителей лежит адсорбция - поглощение паров вещества пористыми адсорбентами, например углеродными (активными углями) или минеральными (силикагелем). Иногда в качестве поглотителей используют нелетучие жидкости (такой процесс называется абсорбцией). Процесс адсорбции наиболее эффективно происходит, когда размер пор адсорбента в несколько раз превышает размер поглощаемых молекул. Адсорбция резко уменьшается с повышением температуры из-за более энергичного теплового движения газовых молекул. Эта зависимость используется для выделения поглощаемых веществ из адсорбента.

Рекуперация растворителей может быть организована в периодическом и непрерывном цикле. При периодической схеме воздух, содержащий пары растворителя, проходит через неподвижный слой адсорбента, из которого после его насыщения извлекается утилизируемый растворитель.

В непрерывно действующих адсорберах движущийся слой поглотителя последовательно проходит зоны адсорбции и десорбции реку пера ционной установки. К преимуществам таких установок относят достаточно высокие скорости обрабатываемых потоков, компактность оборудования, высокий коэффициент использования адсорбентов, сокращение энергозатрат на периодические нагрев и охлаждение адсорбера, возможность автоматизации процесса. Для осуществления непрерывного процесса в адсорберах нового поколения используется адсорбирующая угольная ткань, которая движется перпендикулярно газовому потоку.

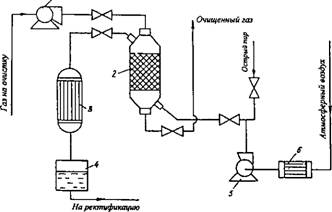

Поскольку в промышленности широко распространено использование периодической технологии рекуперации растворителей, ниже рассмотрена работа установки такого типа, используемой в технологии производства поливинилового спирта. В этом производстве используют метанол, этанол, этилацетат, бензин и другие растворители. Суммарное содержание их паров в отходящих газах достигает 80 - 90 г/м. Учитывая, что объем отходящих газов составляет 100 - 150 м /мин, общий объем паров растворителей 12 - 20 т/сут. Выброс в атмосферу такого количества растворителей опасен для биосферы, не говоря уже о больших экономических потерях. Поэтому при производстве поливинилового спирта осуществляется рекуперация растворителей. Периодический процесс (рис. 16.2) проводится в четыре стадии: адсорбция, десорбция, сушка и охлаждение.

І

|

Рис. 16.2. Схема рекуперации растворителей при производстве поливинилового спирта |

Паровоздушная смесь с помощью газодувки 1 направляется в адсорбер 2, где проходит через неподвижный слой адсорбента толщиной более 0,6 м. Наилучшим адсорбентом для паров и газовых выбросов является активный уголь. Отечественная промышленность производит несколько марок автивных углей: АР-А, АР-Б, АР-В.

При прохождении адсорбера пары растворителей адсорбируются на поверхности активного угля, а очищенный воздух выбрасывается в атмосферу. После насыщения адсорбента парами растворителей подача паровоздушной смеси в адсорбер прекращается, и начинается вторая стадия процесса, т. е. десорбция. В адсорбер с помощью газодувки 5 в течение 1,5-2 ч подается острый водяной пар с температурой 110 - 115 °С. Десорбированные пары растворителя вместе с парами воды конденсируются в холодильнике 3, куда они попадают, выйдя из адсорбера. Образовавшийся конденсат стекает в декантатор 4, где происходит расслоение жидкости - смеси растворителей и воды.

Из декантатора вода сливается в оборотную систему водоснабжения, а смесь растворителей подается на ректификацию, где происходит их разделение и получение индивидуальных продуктов, использующихся повторно в процессе синтеза поливинилового спирта. После завершения десорбции паров растворителей процесс переходит в третью стадию: активный уголь сушат горячим воздухом с температурой 105 - 110 °С, подогрев которого осуществляют в калорифере 6. По окончании сушки в адсорбер подается охлажденный воздух с температурой не более 30 °С и наступает четвертая стадия процесса рекуперации - охлаждение адсорбента.

Конечно, процесс рекуперации растворителей экономически оправдан только при большом количестве образующихся отходов, поскольку рекуперационная установка достаточно дорога, а сам процесс длителен и многостадиен. Поэтому он применяется только на тех предприятиях, где образуются значительные количества отработанных разворителей. На предприятиях, где количество образующихся отходов ЛВЖ невелико, преобладает огневой метод их обезвреживания.

Сжигание отходов растворителей должно проводиться либо в специальной установке на территории предприятия, либо по согласованию с местными органами санитарного и пожарного надзора на специально отведенных полигонах. При уничтожении отходов ЛВЖ удобно использовать передвижную турбобарботажную установку "Вихрь". При этом необходимо тщательно соблюдать нормы техники безопасности, так как многие растворители не только легко воспламеняются, но их пары образуют с воздухом взрывоопасные смеси.

Некоторые виды растворителей и других летучих продуктов можно сжигать только на установках с полной очисткой дымовых газов. К ним относятся соединения, содержащие ртуть, свинец, мышьяк, кремний, марганец, фосфор, галогены (хлор, бром, иод, фтор), нитросоединения, амины, цианиды и др.

Поскольку в промышленности широко используются хлорсодер - жащие растворители, кратко остановимся на особенностях их утилизации. Наибольшее распространение имеют дихлорэтан, четы - реххлористый углерод, трихлорэтилен и дихлорпропилен.

При сжигании хлорсодержащих растворителей образуется хлор, являющийся высокотоксичным газом, улавливание которого представляет значительные трудности. Для исключения образования элементарного хлора необходимо сжигать пары таких растворителей совместно с природным газом, что позволит увеличить выход хлористого водорода и, следовательно, товарной соляной кислоты. Это можно проследить на примере сжигания трихлорэтилена. В первом случае, когда сжигание происходит только в среде воздуха, реакция протекает по уравнению:

СНС1 = СС12 + 202 - 2С02 + НС1 + С12,

Т. е. в результате реакции образуются и хлористый водород, и чистый хлор.

Во втором случае при сжигании совместно с метаном из одной молекулы трихлорэтилена образуются три молекулы соляной кислоты, а газообразный хлор не выделяется вовсе:

СНС1 = СС12 + 3,50г + СН4 - ЗС02 + ЗНС1 + Н20.

Процесс проводят при температуре 1000 - 1700 °С. Коэффициент избытка воздуха не должен превышать 1,1 - 1,2, так как при большем значении часть газообразного хлора, не превращаясь в НС1, улетает вместе с дымовыми газами. При коэффициенте избытка воздуха более 1,5 образуется чрезвычайно токсичное вещество - фосген (COCI2), относящийся к боевым отравляющим веществам. Опасвдя для жизни концентрация фосгена составляет 450 мг на 1 м воздуха.

Существуют и другие способы утилизации хлорсодержащих растворителей, такие, как ректификация, ионный обмен, адсорбция на молекулярных ситах. Но все они сложны, малопроизводительны и вследствие этого дороги.

Опубликовано в

Опубликовано в