ПАЙКА ПАЯЛЬНИКОМ

18 апреля, 2016

18 апреля, 2016  admin

admin Паяльник — инструмент для пайки металлов легкоплавкими припоями. Основное назначение паяльника — нагрев припоя до полного расплавления и нанесения его на паяемую деталь при одновременном подогреве основного металла по месту пайки. С помощью паяльников в процессе пайки паяемую поверхность очищают от оксидов и подают флюс.

Паяльник представляет собой металлический стержень, один конец имеет форму, удобную для нанесения припоя в зазор и нагрева основного металла при пайке, а другой укреплен на стальном прутке с ручкой из дерева или другого теплоизолирующего материала. Для паяльников чаще всего используют электрический нагрев, реже — газопламенный.

Паяльник нагревается периодически, по мере его остывания, или постоянно действующим источником теплоты, поддерживающим его температуру в определенных пределах. Перенос теплоты с паяльника на паяемую деталь происходит особенно быстро через слой жидкого припоя, который служит хорошим тепловым контактом между паяльником и деталью. При этом нагревается часть паяемой детали, соприкасающаяся с жидким припоем. Скорость переноса теплоты паяльника на припой и паяемую деталь зависит от теплопроводности металла паяльника, припоя и паяемой детали, а также от температуры и площади поверхности, по которой осуществляется контакт между паяльником и деталью. Температура паяльника тем устойчивее, чем больше его масса. Поэтому с увеличением массы паяльника увеличивается производительность процесса пайки вследствие сокращения времени на его подогрев, а также улучшения качества паяных швов.

Количество теплоты, необходимое для прогрева соединяемых деталей в месте наложения паяного шва, возрастает с увеличением их массы. Поэтому массивные детали нужно паять большим паяльником, аккумулирующим достаточное количество теплоты. Однако масса паяльника для ручной пайки ограничена (обычно 0,25—1 кг и реже до 2 кг). Паяльники большей массы неудобны в работе; в связи с этим ограничены и размеры паяемых деталей. Иногда при пайке паяльником детали предварительно подогревают от других источников теплоты. Тогда и размеры паяемых деталей могут быть несколько увеличены.

Паяльники чаще всего изготовляют из красной меди, имеющей хорошую теплопроводность. Медь для паяльников должна быть чистой и содержать возможно меньше примесей, особенно водорода. Такие паяльники меньше изнашиваются при пайке.

Недостаток медных паяльников — склонность к окислению при нагреве. В связи с этим появилось большое число патентов, в которых предлагаются различные способы уменьшения окисляе - мости паяльников при пайке. В одних патентах ориентировались на полную или частичную замену меди в паяльнике другими металлами, в других — на покрытие медных паяльников слоем металла, предохраняющим медь от окисления. Так, например, при изготовлении паяльников вместо меди предложено использовать никель или нейзильбер. Такие паяльники особенно рекомендуют для пайки припоями, содержащими цинк и сильно растворяющими медь. Применяют паяльники из малоокисляемых бронз. Для паяльников использовали также мягкое железо, но из-за недостаточно высокой теплопроводности железа оказалось удобнее применять пустотелые железные паяльники с медной сердцевиной. В качестве металлических покрытий, предохранящих медь от окисления и рекомендуемых для медных паяльников, применяют никель, нихром, серебро.

Химическая эрозия медного наконечника паяльника может быть уменьшена при изготовлении его из хромистой бронзы, содержащей до 1 % Сг, или бронзы, содержащей 0,1 —5 % Sn и 2,5— 5 % Ni. Пониженная эрозия такого сплава с жидким припоем обусловлена образованием в контакте с ним на поверхности жала паяльника прослойки интерметаллида, тормозящего процесс химической эрозии. Однако вследствие более низкой теплопроводности бронз по сравнению с чистой медью скорость процесса пайки паяльниками с такими наконечниками понижена.

При пайке паяльником флюс подается отдельно или вместе с трубчатым припоем (заполненным канифолью).

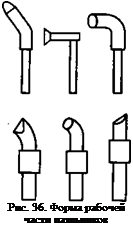

Наибольшее применение имеют паяльники молоточной и остроконечной формы. Остроконечные паяльники удобны при пайке труднодоступных мест. Большое распространение получили паяльники с круглым сечением, при котором обеспечиваются наименьшие тепловые потери и поэтому более полный переход теплоты с паяльника на паяемую деталь. В рабочей части паяльники

имеют срезанную или остроконечную грань («жало») (рис. 36).

С увеличением теплопроводности металла паяемой детали и ее массы необходимо увеличивать массу паяльника. При пайке медной детали паяльник должен быть более нагрет, чем при пайке детали такой же массы, но изготовленной из стали.

С увеличением теплопроводности металла паяемой детали и ее массы необходимо увеличивать массу паяльника. При пайке медной детали паяльник должен быть более нагрет, чем при пайке детали такой же массы, но изготовленной из стали.

Для снижения развития химической эрозии медного паяльника используют припой типа ПОС 61, легированный ~ 1,5 % Си.

При пайке электропаяльником наименьшая скорость растворения его жала в припое ПОС 61 достигается при совместном легировании меди цирконием, хромом и оловом (Си + 0,15% Cr + 0,2 % Zr + 0,54 % Sn). Интенсивное растворение сплава меди происходит только в течение первых двух часов выдержки. Затем на его поверхности образуются соединения СизЗп и Cu6Sn5, тормозящие этот процесс. При низкотемпературной пайке металлов со стойкой оксидной пленкой, например алюминия, применяют специальные паяльники — ультразвуковые и абразивные, а также с вибрирующей стальной щеткой. К высокотемпературным паяльникам, обеспечивающим разогрев наконечника до 900 °С, относятся паяльники с плазменным нагревом.

В процессе совершенствования паяльников были созданы посты с пультом управления, имеющие кроме паяльника подставки пружинного типа, механизм подачи припоя, вытяжные вентиляционные устройства, поддоны с губчатым материалом для очистки жала, устройство ступенчатого регулирования температуры и визуальной регистрации ее на цифровом дисплее [141J.

Размеры отечественных паяльников и области их применения указаны в работе [56].

В электронике получили применение и развитие паяльники для распайки паяных соединений, функция которых состоит в нагреве места пайки выше температуры ликвидуса металла паяного шва и удалении полученного расплава из зазора путем отсасывания и сбора его с помощью специального устройства.

Опубликовано в Пайка металлов

Опубликовано в Пайка металлов Комментарии закрыты.