ПАЙКА ЛЕГКИХ МЕТАЛЛОВ. И СПЛАВОВ

17 июля, 2016

17 июля, 2016  admin

admin Алюминий — металл, не имеющий полиморфного превращения, с относительно невысокой температурой плавления (660 °С), легкий (плотность 2,7 г/см3), с высокой теплопроводностью и коррозионной стойкостью в атмосферных условиях и некоторых кислотах. При нагреве его модуль упругости быстро снижается, и поэтому алюминиевые конструкции при температурах 250—300 °С и выше могут терять устойчивость. Температура солидуса применяемых в промышленности алюминиевых сплавов довольно низкая (500—640 °С). Поэтому велика вероятность их перегрева, что при высокотемпературной пайке требует весьма узких интервалов нагрева. Температура рекристаллизации алюминия и его сплавов составляет 250—300 °С, и при ней происходит разупрочнение алюминиевых сплавов, упрочненных предварительно наклепом.

Алюминиевые сплавы, упрочняемые по механизму дисперсионного твердения («старения»), при нагреве под пайку раз - упрочняются в результате коагуляции упрочняющих их фаз. В связи с этим пайке подвергают только алюминий и небольшое число деформируемых, термически необрабатываемых сплавов систем AI — Si, А1—Si—Mg; А1—Mg—Si: Al—Mg—Мп и др. Практически не подвергаются высокотемпературной пайке деформируемые, термически обрабатываемые сплавы систем А1—Си—Mg и А1—Zn— Mg, а также литейные сплавы систем AI—Si—Mg; Al—Си—Si: Al—Mg; Al—Си—Ті; Al—Си—Ті—Si. Одной из причин этого является близость температур нагрева при закалке этих сплавов к температурам их солидуса и опасность вследствие этого пережога паяемых сплавов. Закалка паяных соединений после пайки от более низких температур не обеспечивает достаточной прочности паяных соединений.

Алюминий с большинством легкоплавких элементов, составляющих основу легкоплавких припоев (Sn, Pb, Cd, Bi, In, Li, Na), образует монотектические диаграммы состояния, с весьма слабой- взаимной растворимостью компонентов (кроме цинка, образующего с алюминием эвтектику при температуре 382 °С и широкую область твердых растворов со стороны алюминия и олова). Поэтому низкотемпературная пайка алюминия и его сплавов применяется весьма ограниченно.

Большинство депрессантов алюминиевых припоев, таких, как Си, Сг, Mn, Mg, Ті, имеют с алюминием высокое химическое сродство и образуют химические соединения, входящие в эвтектики. Такой компонент алюминиевых припоев, как кремний, образует с алюминием сплавы с простой, относительно пластичной эвтектикой.

Наиболее прочной является эвтектика с серебром (ав — — 24,4 МПа), а затем по мере убывания прочности располагаются эвтектики А1—Si—Си; А1—Си; А1—Ni; А1—Mg—Si. Наименее прочной является эвтектика А1—Mg—Си (ав = 7,5 МПа) [16].

Первые же попытки паять алюминий припоями и флюсами, пригодными для сталей и медных сплавов, потерпели неудачу. Этот металл и его сплавы не смачивались припоями, пригодными для пайки сталей и медных сплавов. Более двух десятилетий алюминий считали труднопаяемым и даже непаяемым металлом. Причина этого заключалась прежде всего в высокой химической стойкости его оксида.

Пленка оксида, образовавшаяся на воздухе при 20 °С, состоит из двух слоев. Внутренний слой оксида, прилежащий к металлу (барьерный),— компактный, с недостроенной кристаллической решеткой, т. е. аморфный, который может перейти в кристаллическую модификацию после длительной выдержки на воздухе или после двухчасовой выдержки при температуре свыше 20 °С.

Наружный слой так называемой воздушно-оксидной пленки состоит из более проницаемого пористого оксида; его толщина зависит от продолжительности реакции и влажности окружающей атмосферы.

Наибольшая выдержка при температуре до ~500 °С приводит к образованию аморфного оксида. После выдержки при температуре до 475 °С в течение 10—12 ч или после выдержки при температуре 500 °С в течение 2—4 ч наблюдается частичный переход оксида в кристаллическое состояние. Длительное окисление при температуре свыше 475 °С ведет к полному переходу оксида в кристаллическое состояние.

После погружения в воду при температуре 60 °С на поверхности алюминия мгновенно образуется пленка байерита (А120з*ЗН20). При контакте с водой на поверхности алюминия образуется также гидрат оксида алюминия.

Состав и структура оксидной пленки, покрывающей алюминий, обусловливают ее свойства. При температуре 20 °С теоретическая плотность а-А1203 по Р. К. Харту составляет 3,97 г/см3.

В интервале температур 0—100 °С средний коэффициент линейного расширения оксида алюминия а= (6-f-8) 10~6 °С“ Температура плавления а-А1203 составляет 2045 °С, температура кипения равна 2980 °С. Коэффициент его теплопроводности при температуре 20 °С Л. = ЗО, 145 Вт/(м-°С). Давление паров а-А1203 при температуре его плавления равно 45,5* 10 Па; давление диссоциации а-А12Оз при температуре 2000 °С— 1,33* 10~3 Па, т. е.

оксид AI2O3 практически не восстанавливается в используемых для этой цели газообразных средах и не испаряется при пайке. Этот оксид устойчив к действию воды и кислот.

На поверхности сплавов А1—Mg (с 2,8—8 % Mg) при нагреве до 120 °С образуется пленка аморфного оксида А1203; при 120— 350 °С —уАЬОз. При нагреве выше 400 °С растет двухслойная оксидная пленка: сверху оксид MgO, а под ним у-А1203, что обусловлено большим давлением пара магния.

Вследствие перестройки кристаллической решетки и изменения физических свойств при нагреве до температуры пайки в оксиде алюминия возможны местные нарушения ее сплошности и другие дефекты, по которым может происходить контакт паяемого металла с жидким припоем.

Подготовка алюминиевых сплавов перед пайкой состоит из следующих операций: 1 —обезжиривания; 2 — травления в 10 — 15 %-ном NaOH при 60 °С; 3 — промывки в холодной воде: 4 — обработки в 20 %-ном растворе HN03: 5 — тщательной промывки в проточной горячей и затем холодной воде: 6 — сушки горячим воздухом. Пайка проводится не позже чем через 6—8 ч после подготовки. При низкотемпературной пайке алюминий с чистой блестящей поверхностью можно паять без подготовки. После термообработки или плохих условий хранения необходима ее подготовка, а в некоторых случаях даже шлифование.

Обезжиривать поверхности деталей из алюминиевых сплавов перед пайкой можно в органических растворителях — бензине или ацетоне. Такие растворители пригодны для удаления неомыляемых щелочами жиров и маркировочных знаков. После сушки на воздухе в течение 10—20 мин процесс обезжиривания считается законченным. После предварительного обезжиривания толстый слой оксида может быть удален механически или химически.

Механическую очистку поверхности алюминиевых деталей и припоя проводят металлической щеткой или шлифовальной шкуркой. Детали, обработанные резанием, можно паять без дополнительной зачистки, но с обязательным удалением остатков эмульсии обезжириванием. Перед сборкой механически обработанные детали протирают бензином, этиловым спиртом или ацетоном.

Химическую обработку поверхности алюминиевых сплавов перед пайкой проводят в водных растворах едкого натра или едкого натра с кальцинированной содой и тринатрийфосфатом. Операция обезжиривания в таких растворах имеет пять переходов: травление в ванне, промывка в горячей воде (50—70 °С) в течение 30—40 с, осветление в 20—25 %-ном растворе азотной кислоты при температуре 17—28 °С в течение 10—20 с, промывкД в горячей проточной воде и сушка в сушильном шкафу при температуре 80—100 °С в течение 20—30 с.

Алюминиевые сплавы перед пайкой можно травить и в 5 %-ном водном растворе NaON при 150 °С в течение 10—15 с. При этом требуется тщательный контроль температуры.

Для травления алюминия и его сплавов может быть использован водный раствор 20 %-ной фосфорной и 10 %-ной азотной кислот со смачивающим агентом. Процесс травления осуществляют при погружении в раствор при температуре 80 °С с выдержкой 1 мин.

Детали из листов, плакированных силумином, могут быть подготовлены к пайке путем промывки их бензином, затем в 5—8 %- ном растворе каустическй соды NaOH при температуре 60—80 °С, далее в холодной проточной воде и нейтрализованы в 10—15 %- ном растворе азотной кислоты (40—60 с) с последующей промывкой и сушкой в сушильном шкафу. После сушки на них могут быть водяные подтеки, которые не влияют на качество паяного соединения.

Подготавливают поверхности алюминия и его сплавов перед пайкой не позже чем за трое суток.

Подготовленные детали перед флюсовой пайкой собирают с равномерными зазорами шириной 0,15—0,3 мм. Фиксируют детали с учетом размеров и типа конструкции изделия и толщины его стенки путем установки деталей на место под действием собственной массы, точечной сваркой, свинчиванием, кернением, насечкой. Сложные изделия собирают и паяют в специальных прижимных и сборочных приспособлениях с механическими или пневматическими прижимами.

Низкотемпературная пайка алюминия. Пайку нагревом до температуры 450 °С проводят обычно оловянно-цинковыми, кадмиевоцинковыми и цинковыми припоями. Соединения из алюминия и его сплавов, паянные легкоплавкими припоями на основе олова или олова со свинцом, имеют низкую коррозионную стойкость как в условиях хранения, так и во всеклиматических условиях испытаний и в морской воде.

В 50—60-х годах было установлено, что склонность к коррозии может быть снижена при введении в легкоплавкие припои цинка. Однако существенного повышения коррозионной стойкости паяных соединений удается достичь лишь при введении в эти припои ^50 %Zn. Вместе с тем подобное содержание цинка в оловянных и оловянно-свинцовых припоях приводит к существенному повышению температуры их полного расплавления (^370 °С). При ограничении температуры пайки 300 °С содержание цинка в припоях Sn—Zn не превышает 20 %. При содержании в припоях 30—40 % Zn частичная замена олова кадмием или кадмием и свинцом мало влияет на их температуру начала и конца кристаллизации.

Положительное влияние цинка на коррозионную стойкость соединений из алюминия и его сплавов, паянных оловянными или оловянно-свинцовыми припоями, по мнению Дж. Д. Дауда, обусловлено улучшением соотношения потенциалов паяемого металла и шва. Однако при этом важную роль играют процессы пассивирования, т. е. образования оксидной пленки на контактирующих поверхностях металлов, тормозящие развитие коррозии. При развитии пассивирования соотношение потенциалов контактирующих металлов может и не оказывать существенного влияния на развитие коррозии. Развитие процессов пассивирования тормозится в узких зазорах между контактирующими металлами из-за затрудненного доступа в эти места кислорода, в результате чего в зазорах развивается щелевая коррозия.

Н. Ф. Лашко и С. В. Лашко высказали предположение, что развитие щелевой коррозии в соединениях из алюминия и его сплавов, паянных легкоплавкими припоями на основе олова или олово — свинец (отслоение шва от паяемого материала без видимых следов коррозии), связано с характером физико-химического взаимодействия олова и свинца с алюминием. Из двойных диаграмм состояния А1—Sn и А1—РЬ следует, что при низкотемпературной пайке растворимость алюминия в олове и свинце весьма мала; при пайке алюминия такими припоями весьма слабо развивается диспергация оксидной пленки от мест ее разрушения. Это особенно проявляется при бесфлюсовой пайке с применением ультразвука или абразивной пайки. В результате этого связь между паяным материалом и швом осуществляется лишь по отдельным «мостикам» связи, между которыми располагаются невидимые для невооруженного глаза щели между паяным швом и основным материалом, по которым и протекает щелевая коррозия. При погружении паяного соединения в подсоленную воду образуются продукты коррозии (гидрооксиды), вызывающие изменение состава электролита, в результате чего снижается его pH, что способствует более интенсивному развитию коррозии.

С изложенной точки зрения, положительное влияние на коррозионную стойкость цинка в припоях с оловом и свинцом обусловлено повышением при этом растворимости в припое алюминия и, как следствие, более активным развитием процесса диспергации оксидной пленки на поверхности алюминия при низкотемпературной пайке. Процессу диспергации способствуют также повышение температуры и длительности выдержки при пайке, а также введение в припои других элементов, обладающих достаточно высоким химическим сродством к алюминию, в том числе образующих с ним химические соединения, особенно выше температуры пайки. К таким элементам с высоким химическим сродством к алюминию относятся серебро, сурьма, никель, а также медь, титан, магний, литий и др.

Слабо взаимодействуют с алюминием не только олово и свинец, но и кадмий. С. В. Лашко и В. П. Батраковым показано, что в этом случае введение цинка благоприятно для повышения коррозионной стойкости паяного соединения; припой П300А (60 % Zn—40 % Cd) образует с алюминиевым сплавом АМц коррозионно-стойкие паяные соединения, которые не снижают механических свойств после пребывания их в камере тропической атмосферы в течение четырех месяцев и в условиях полупромышленной атмосферы в течение девяти месяцев. Наиболее коррозионно-стойкими в этих условиях являются соединения из алюминиевого сплава АМц, паянные припоями Zn—20 %А1 и Zn—15 %Cu (П425А и П480А).

Исследования показали, что при ускоренных коррозионных испытаниях в растворе дистиллированной воды с 3 %NaCl и 0,1 % Н2О2 при 20 °С время до разрушения образцов из алюминиевого сплава АМц, паянного припоями Sn — Pb, Sn—10 %Zn: Sn—15%Pb —7 %Cd, измеряется десятками часов, а паянных наиболее коррозионно-стойким припоем Zn—5 %А1—тысячами часов. Введение в цинково-алюминиевый припой добавок олова, кадмия, свинца ухудшает коррозионную стойкость паяных соединений из алюминия: добавки хрома, меди, никеля, сурьмы, серебра способствуют ее повышению.

Для пайки алюминия и его сплавов используют припои системы Pb—Zn, Zn—Cd, Sn —Pb—Zn. Припои типа 63 % Pb—34 % Sn —3 %Zn обеспечивают лишь низкую коррозионную стойкость паяных соединений: припои 60 % Zn—40 %Cd и 70 %Zn—ЗО % Sn — среднюю их коррозионную стойкость, а припои Zn—5 %А1 и 100 % Zn — высокую коррозионную стойкость паяных соединений. Цинковый припой Zn—5 %А1 имеет соответственно температуру плавления 381 °С и температуру пайки 421—427 °С.

Наилучшими припоями, обеспечивающими наиболее высокую коррозионную стойкость и прочность, являются сплавы с 70—95 % Zn с добавками серебра, меди, алюминия. К недостаткам таких припоев относится относительно высокая температура пайки (370—510 °С), при которой наклепанный или нагартованный алюминий может отжигаться. При пайке этими припоями пригоден нагрев как газопламенный и погружением, так и в печи. Важнейшими технологическими особенностями пайки с этими припоями является необходимость кратковременного их нагрева (<1 с) и небольшого перегрева (не выше 25 °С).

Соединения из алюминия и его сплавов, паянные припоями на основе олова или олово — свинец, могут использоваться только после нанесения на них специальных лакокрасочных покрытий или в вакууме, инертных газовых средах. Соединения, паянные цинковыми припоями, изготовленными из цинка с повышенным содержанием примесей олова, свинца, сурьмы, кадмия, склонны к развитию в паяных швах межкристаллитной коррозии, и поэтому такие припои для пайки алюминиевых сплавов, особенно для пайки изделий, работающих в кипящей воде, изготовляют из цинка чистоты 99,99.

Кроме того, цинковые припои склонны к межзеренной химической эрозии паяемых алюминиевых сплавов: введение в цинковые припои алюминия (> 4 %) снижает межзеренное проникновение припоя в паяемый материал при условии строгого соблюдения термического режима пайки. Введение хрома способствует измельчению зерна цинковых припоев.

Для улучшения смачивающей способности и упрочнения

Для цинковых припоев характерна не только интенсивная меж - зеренная, но и общая химическая эрозия алюминия и его сплавов.

Считают, что введение в оловянные припои меди, никеля, магния, цинка, сурьмы также повышает их прочность и легкоплавкость. Добавки магния, образующего соединение Mg2Si, упрочняют паяное соединение.

Флюсовая пайка. Реактивно-флюсовая пайка алюминия получила развитие лишь в 1935—1936 гг. Реактивные флюсы предназначались для реактивно-флюсовой низкотемпературной пайки алюминиевых сплавов без готового припоя и содержали в основном хлорид олова. Такие флюсы нашли применение для пайки алюминиевых кабелей. При низкотемпературной пайке алюминия и его сплавов с реактивными флюсами в качестве припоев могут быть использованы сплавы: 1) 70 % Zn и 30 % Sn и 2) 95 % Zn и 5 % А1, с нагревом в пламени, в печи или погружением.

Перед пайкой место соединения покрывают реактивным флюсом. При газопламенном нагреве флюс во избежание перегрева шва не должен соприкасаться с пламенем. После образования газообразных продуктов реакции в виде белого дыма и проникновения восстановленного жидкого металла в зазор соединение охлаждается, а остатки флюса немедленно смываются.

Флюсы с хлоридом аммония имеют преимущества по сравнению с флюсами, содержащими НС1. При применении SnCl2 в реактивных флюсах вместо ZnCl2 температура восстановления металла снижается, а гигроскопичность флюса с хлоридом олова меньше, чем флюса с хлоридом цинка. Пары А1С13 разрывают оксидную пленку, а восстановленные легкоплавкие металлы контактно плавят алюминий.

Для низкотемпературной пайки алюминия используют флюсы, приведенные в табл. 31 [12]. Среди них флюс Ф54А обеспечивает лучшее затекание в зазор припоя П250А и растекание его по алюминию и цинковому покрытию, но, по данным В. И. Павлова, он менее активен при пайке алюминия с медью, латунью, сталью, чем флюсы с солью висмута, например: 7,1 % бромида висмута,

47,9 % уксусной кислоты, олеиновая кислота — остальное. Температурный интервал активности флюса 290—380 °С. Остатки этого флюса не вызывают коррозии паяных соединений в полупромышленной атмосфере.

Экзотермическую пайку алюминия проводят в флюсовых ваннах при погружении в жидкий расплав реактивных флюсов. Паяе-' мые детали погружают в ванну при перегреве припоя на 50— 100 °С, а при экзотермической пайке с локальным нагревом — строго в соответствии с графиком процесса. При пайке крупногабаритных изделий необходим их подогрев для сокращения времени пребывания изделия в ванне с жидким флюсом.

При пайке низкотемпературных алюминиевых сплавов с органическими флюсами рекомендуемая ширина паяльного зазора 0,12—0,37 мм, а с солевыми неорганическими флюсами — 0—0,20 мм.

Бесфлюсовая пайка. Единственным способом бесфлюсовой низкотемпературной пайки алюминия и его сплавов до середины 30-х годов была так называемая шаберная пайка, при которой предварительно лудили паяемую поверхность с помощью шабера, удаляя острым концом под слоем жидкого легкоплавкого припоя верхний слой металла вместе с оксидом А120з.

Это направление в технологии низкотемпературной пайки алюминия получило впоследствии дальнейшее развитие. Оксидную пленку с поверхности алюминия удаляют не только шабером, но и металлическими щетками, абразивными частицами, погруженными в расплавленный припой и разрушающими оксидную пленку в процессе обратно-поступательного или вращательного перемещения их по облуживаемой поверхности.

Для лужения деталей легкоплавкими припоями их нагревают на 20—40 °С выше температуры плавления припоя. Лужение проводят абразивным прутком (карандашом) или кругами, металлической сеткой, растирая жидкий припой по паяемой поверхности с помощью ветоши или асбеста до металлического блеска и отсутствия лысин. Для лужения обычно применяют припой с температурой плавления ниже 350 °С. После абразивного лужения в условиях отсутствия пыли, попадания жиров хранение деталей возможно до 5 сут, а в полиэтиленовых мешках — до 30 сут.

Другими способами бесфлюсовой низкотемпературной пайки алюминия и его сплавов являются ультразвуковая й абразивнокавитационная пайка (с предварительным лужением).

При ультразвуковой (УЗ) пайке кавитация в припоях возможна при введении в них энергии ультразвуковых колебаний частотой 18—60 кГц при интенсивности излучения (8—10) 103 Вт/м2. При этом в жидком припое возникают макро - и микропотоки, уносящие частицы оксидов, перемешивающие его и обеспечивающие воздействие на твердые частицы абразива или первичные кристаллы, находящиеся в припое при его жидкотвердом состоянии.

При пайке алюминия в УЗ ваннах с оловом при интенсивности колебаний более 9,5 Вт/см2 и температуре 280 °С наступает кавитация и развивается УЗ эрозия. Особенно сильная УЗ эрозия алюминия имеет место в придонной области ванны: с повышением температуры она усиливается. Интенсивность УЗ колебаний при пайке, обеспечивающая УЗ лужение, зависит также от состава припоя. В припое П250А интенсивность УЗ колебаний должна быть ниже 14 Вт/см2, в припое Sn—50 % Zn — ниже 1 Вт/см2, в олове, содержащем ферротитан,— 9,5 Вт/см2 (при температуре ниже 300 °С). Длительность лужения менее 1 с.

Ультразвуковое лужение алюминия — малопроизводительный процесс, особенно при сложной форме поверхности.

В качестве абразивных частиц при кавитационно-абразивной пайке может быть использован порошок ферротитана дисперсностью 0,6—1,4 мм в количестве 1—7 % массы припоя. В припоях систем Sn—20 % Zn, Sn—50 % Zn с широким интервалом затвердевания ту же роль могут играть первичные кристаллы цинка (ниже температуры ликвидуса, в котором первичные кристаллы еще не образуют при срастании жесткого скелета).

Полное абразивно-кавитационное облуживание образца алюминия в припое Sn—50% Zn при 300 °С происходит за 10 с при интенсивности колебаний 7 — 2 Вт/см2 и малой глубине эрозии (0,007 мм), т. е. значение глубины эрозии того же порядка, что и при абразивном лужении. Способ успешно использован, например, при пайке многожильных проводов с медными наконечниками.

Локальное горячее лужение алюминиевой ленты возможно при нанесении на облуживаемый участок флюса и пропускании ленты через пару нагревательных валков. Расплавленный припой подается на поверхность ролика и через него на подлежащий лужению участок.

Предложен ряд других способов низкотемпературной пайки алюминия и его сплавов.

На поверхность алюминиевого сплава, очищенную от оксидной пленки, может быть нанесен канифольно-спиртовой флюс. Для этого деталь погружают в ванну, состоящую из двух жидких несме- шивающихся слоев, обладающих весьма ограниченной взаимной растворимостью: раствора HF (снизу) и раствора канифоли в этиловом спирте (сверху). Деталь, выдержанная в растворе HF в течение ~3 мин, в верхней части ванны покрывается слоем канифольно-спиртового флюса и в таком виде может быть запаяна легкоплавкими припоями.

Для получения паяных соединений из алюминия и его сплавов с высокой коррозионной стойкостью в реактивный флюс с хлоридом цинка вводят ингибитор (0,12—1,69 %) СиС12 и жидкий алифатический кетон с молекулярной массой 184 (22,5—37,5 %).

В таком флюсе (паяльной жидкости), нагретом до температуры 260—345 °С, паяют погружением пластинчатые радиаторы. Образование и плавление припоя завершается в результате теплоты экзотермической реакции между ZnCl2 и алюминием.

Низкотемпературная пайка по покрытиям. Один из путей повышения коррозионной стойкости паяных соединений из алюминиевых сплавов при пайке их легкоплавкими припоями — нанесение барьерных покрытий металлов, имеющих большое химическое сродство к алюминию и совместимых с припоями. К таким покрытиям относятся цинковые, никелевые и медные.

Покрытие может быть нанесено плакированием, а также химическими и электролитическими методами, термовакуумным и ионным напылением.

Слои меди или никеля, нанесенные электролитическим способом на алюминиевые сплавы АМц и особенно АМг, могут отслаиваться от поверхности и вспучиваться при нагреве до температуры 200 °С и выше. Более надежно ионное напыление алюминиевых сплавов никелем в специальных гипофосфитных растворах или в ванне, состоящей из 400 г/л хлористого никеля, 20 г/л фтористоводородной кислоты и 40 г/л борной кислоты. При этом не требуется специального подогрева и в ванне нет резких колебаний значений pH. Никелирование в растворе хлористого никеля возможно в монтажных условиях; достаточно нанести на поверхность металла несколько капель раствора, чтобы произошло удаление оксидной пленки алюминия и выделение никеля.

Для улучшения адгезии никелевого слоя к поверхности алюминиевого сплава применяют термообработку (нагрев до температуры 250 °С в течение 2 ч); затем никелированную поверхность паяют обычными легкоплавкими припоями по известной технологии. Полученный слой никеля позволяет проводить неоднократный нагрев под пайку. Однако временное сопротивление разрыву паяных соединений алюминиевых пластин, предварительно никелированных в ваннах с хлористым никелем и паянных припоем ПОС 61, невелико (<зв = 9,8 МПа). По данным Ю. А. Цумарева, при пайке телескопических соединений труб из стали с охватывающей трубкой из алюминия с химически никелированной внутренней поверхностью в результате прижима тср возрастает до 24,5— 29,4 МПа.

Покрытие алюминиевых сплавов никелем (6 = 15^-20 мкм), наносимым химическим способом, может быть применено при пайке легкоплавкими припоями (оловянно-свинцовыми, кадмиевыми) до температуры пайки 450—480 °С с применением флюсов ЛК2, ЛТИ120 и др. Нагрев деталей под пайку до температур выше 280 °С должен быть достаточно быстрым для того, чтобы исключить выгорание флюса и, как следствие, пористость в паяном шве. Время нагрева до расплавления свинцово-серебряного припоя ПСр2,5 при пайке не должно превышать 3,5 мин, припоя ПСр ЗКд — 1,5—2 мин. Это время может быть увеличено до 5 мин, если нагрев при пайке проводить в среде проточного аргона. Сопротивление срезу соединений из сплава АМц, поверхность которого перед пайкой была никелирована в гипофосфитных растворах, паянных припоем ПСр 2,5, равно 17—19 МПа, а припоем ПСр 8 КцН — 18—29 Па, ПОС 61—24—69 МПа.

По данным П. Г. Горячева, химическое меднение алюминия и его сплавов перед пайкой возможно в смеси 50 % СиО и 50 % NH4C1. Оптимальная температура нагрева алюминия при таком покрытии 480—530 °С. Ниже 480 °С покрытие не образуется; выше 530 °С алюминий в виде фольги может возгораться в результате выделения теплоты реакции. Время контакта алюминия с расплавом CUO + NH4CI составляет 3—5 с. Толщина покрытия 10—15 мкм. Образующийся слой меди плотный и не отслаивается от алюминия при многократных перегибах и нагреве до 180 °С.

Остатки расплава смеси на медненой детали легко отслаиваются при охлаждении. Толщина покрытия 10—15 мкм.

Меднение возможно не только путем погружения алюминия в расплавленную смесь, но и при нанесении ее в виде порошка на поверхность нагретой алюминиевой детали. При этом нагрев может быть осуществлен на крышке печи газопламенной горелкой. Перед меднением поверхность алюминиевых деталей не требует предварительной обработки. Расход смеси для меднения 0,5 г на 6 см2. Медненую поверхность промывают содовым раствором. Далее возможна пайка припоем типа ПОС 40 с флюсами. Для предотвращения развития коррозии в контакте алюминия с медью целесообразно меднить и торцы алюминиевых деталей. По такому покрытию возможна пайка с припоями типа ПОС и соответствующими флюсами.

Алюминиевую проволоку для улучшения ее смачиваемости при пайке гальванически покрывают цинком, оловом или другими металлами.

Для соединения алюминиевых деталей с медными в электротехнике предложено наносить на алюминиевую деталь одно или несколько гальванических покрытий. Толщина гальванических покрытий должна превышать высоту неровностей паяемой поверхности. Температура нагрева при пайке должна быть выше температуры образования эвтектики А1 — Си (Заявка 2532317 ФРГ, МКИ3 кл. В 23 К 1/02).

После покрытия поверхности алюминия очень тонким слоем серебра возможна бесфлюсовая пайка погружением паяемого изделия в жидкий цинк или цинковые припои, которые хорошо смачивают посеребренную поверхность алюминия.

Достаточно высокая коррозионная стойкость проводов из алюминия, паянных легкоплавкими припоями, может быть обеспечена при предварительном цинковании паяемой поверхности (толщина цинкового покрытия до 2 мкм) и лужении в ванне с расплавленным оловом. Поданным А. А. Суслова и И. С. Григорьевой, плакирование алюминиевых сплавов цинком обеспечивает высокую коррозионную стойкость соединений, паянных оловянными припоями.

Необходимо учитывать, что припой П200А, нанесенный на поверхность алюминиевых сплавов АД1, АМц и АМгб в виде полуды, резко снижает их относительное удлинение и в меньшей степени сопротивление разрыву.

По данным Ф. Д. Милеса, сплавы типа А1 — Mg, при содержании 0,5 % Mg в нагартованном состоянии особенно подвержены межзеренному проникновению в них легкоплавких припоев. Поэтому эти сплавы перед низкотемпературной пайкой необходимо отжигать при температуре выше температуры рекристаллизации.

Высокотемпературная пайка алюминия и его сплавов. Высокотемпературная пайка алюминия и его сплавов в печах осуществляется главным образом готовыми припоями (см. табл. 13) и контактно-реактивными флюсами. Характерно, что для этой цели при - 272

меняют главным образом припои на основе алюминия А1—Si, А1 — Zn, А1 — Си — Si, А1 — Ml — Si. Совместимость сплавов с такими припоями характеризуется степенью химической эрозии, газовой пористости и охрупчивания при контакте их с жидкими припоями.

Выше температуры 500 °С растворимость алюминия в цинке резко возрастает: значительной величины достигает растворимость алюминиевых сплавов в припоях П575А, 590А, эвтектическом силумине. Особенно сильно развивается эрозия в галтельных участках швов, где скопляются большие количества жидкого припоя. В этом случае образуются более развитые и грубые галтельные участки шва.

В соединениях из сплава АМц, паянных эвтектическим силумином, при больших выдержках (> 25 мин) могут появиться достаточно резко выраженные усадочные трещины в галтельных участках швов. Длительные выдержки при пайке припоем П590А приводят к утолщению галтельных участков шва, а при пайке припоем П575А (в течение 15—25 мин) развиваются усадочные трещины в галтельных участках швов, а также усадочные рыхлоты и «прострелы» с черной каймой, обусловленные обратной ликвацией эвтектики Zn — А1. Поэтому пайка алюминиевых сплавов припоем П575А должна быть кратковременной (5—10 мин).

Прочность соединений из сплава АМц, паянных припоями П425А, 34А и В62, при достаточной нахлестке (3—4 толщины листа) приближается к прочности паяемого металла, а температура распайки становится на 50—100 °С выше температуры плавления припоев вследствие повышения температуры ликвидуса.

Если после пайки изделие должно быть подвергнуто анодированию и при этом цвет паяного шва не должен отличаться от цвета паяемого металла, то не следует применять цинковые (П425А, П480А) и алюминиевые припои, легированные значительными количествами кремния или меди, так как швы чернеют при анодной обработке.

С ростом предельной растворимости алюминия в припоях с повышением температуры процесс подплавления его под оксидной пленкой и диспергации последней становится все более активным. Вероятно, при пайке с галогенидными флюсами возможна и электрохимическая диспергация оксидной пленки через ее несплошности в результате электрохимического растворения паяемого металла в электролите — расплаве флюса.

Флюсовая высокотемпературная пайка готовым припоем. Флюсовая высокотемпературная пайка алюминия и его сплавов готовым припоем может быть выполнена с локальным нагревом в пламени паяльных ламп, горелок, ТВЧ и общим нагревом в печах и погружением в флюсовые ванны. Для высокотемпературной пайки алюминия наиболее широкое применение нашли припои 34А и эвтектический силумин.

Плакирование листов из алюминиевых сплавов слоем припоя

|

Марка или номер флюса |

NaF |

NaCl |

KF |

ZnCl |

LiCl |

KC1 |

Другие компоненты |

|

Ф370А |

5 |

38 |

47 |

lOCdCU |

|||

|

Ф380А |

5 |

— |

— |

10 |

38 |

47 |

— |

|

Ф320А |

6 |

— |

— |

24 |

42 |

28 |

— |

|

17 |

— |

— |

— |

— |

41 |

51 |

— |

|

124 |

6,1 |

21,9 |

— |

8 |

22,8 |

41,2 |

— |

|

ТПИ-3 |

5—15 |

20—30 |

2—10 |

— |

5—20 |

25—50 |

2— 10CdCl2 |

|

1 |

— |

— |

9—13 |

1—3 |

30—50 |

40—50 |

1—6CdCl2 |

|

2 |

4—6 |

18—22 |

4—6 |

1—2 |

8—12 |

35—45 |

18—20 CaCl2 |

|

3 |

— |

34 |

— |

— |

— |

37 |

20 BaCl2 |

|

4 |

— |

10 |

— |

— |

35 |

45 |

— |

|

5 |

— |

12 |

— |

— |

34 |

44 |

— |

|

6 |

— |

15—17 |

3—5 |

— |

22—25 |

49—51 |

3—5 A1F3 |

|

7 |

— |

— |

— |

20—40 |

— |

— |

60—80 CuCl2 |

|

Примечание. Флюсы № 17, 3 содержат эвтектику KF —A1F3 в количестве 8%, 9 %, а № 4, 5 — в количестве 10 % соответственно. |

облегчает процесс подготовки под пайку и пайку многих изделий. Для плакирования обычно применяют припои типа силумина.

Приведенные в табл. 38 флюсы № 1—6 и № 17 предназначены для пайки алюминиевых сплавов погружением. Наиболее технологичны флюсы № 17, 4, 5 и 6, так как они имеют высокую жидко - текучесть и сравнительно низкую температуру кристаллизации, что снижает унос флюса из ванны при выеме изделия. Такие флюсы почти полностью выливаются из узких каналов изделий. Однако за исключением флюса № 6, предложенного Е. И. Сторчаем и С. И. Барановым, они содержат повышенное количество LiCl и поэтому имеют более высокую стоимость.

Флюс № 7 имеет температурный интервал активности 500— 600 °С и весьма эрозионно активен. Его остатки удаляются промывкой в содовом водном растворе, а затем водой.

Технологические особенности пайки алюминия и его сплавов. Для пайки алюминиевых деталей можно применять паяльные лампы, бензовоздушные и газовые горелки, работающие на пропане, бытовом газе и т. п., с поддувом кислорода или воздуха. Ацетиленокислородное пламя непригодно, так как вредно влияет на активность солевых флюсов типа 34А, применяемых при пайке алюминия в пламени.

Практически пайке в пламени газовых горелок подвергают детали с толщиной стенки до 40 мм. Минимальная толщина паяемых деталей из алюминиевых сплавов при этих же условиях примерно равна 0,6—0,8 мм, т. е. больше, чем при пайке в печи и жидких^ флюсах.

Крупные детали при пайке в газовом пламени ввиду высокой теплопроводности алюминиевых сплавов и тонкостенные детали для предотвращения коробления предварительно подогревают в печи до температуры 400—450 °С. При соединении деталей разных

толщин пламя направляют на массивную деталь, так как иначе возможен перегрев тонкостенной детали и непрогрев массивной. Смежные соединяемые части деталей должны иметь одинаковые или близкие размеры во избежание больших внутренних напряжений и трещин в швах.

При пайке ажурных тонкостенных конструкций из алюминиевых сплавов применение локального нагрева не обеспечивает высокого качества изделий из-за развития в паяемом металле значительных тепловых деформаций, высокой теплоемкости материала, труднодоступности мест пайки. Пайку подобных конструкций более целесообразно вести в печах или флюсовых ваннах, так как нагрев в них происходит относительно равномерно, что предотвращает коробление изделий.

Пайка в печах. Изделия перед пайкой обычно собирают в зажимном приспособлении с укладкой припоя или с предварительным нанесением его плакированием на паяемую поверхность. Перед пайкой собранное изделие покрывают флюсом и затем паяют. Пайку крупных алюминиевых изделий необходимо вести в электрической печи с отдельными зонами для нагрева, сушки флюса, пайки и медленного охлаждения. Транспортирующие и прижимные устройства могут быть изготовлены из алюминиевых сплавов с высоким содержанием магния, предварительно сильно окисленной поверхностью для изоляции ее от воздействия флюсов. При печной пайке, как правило, используются реактивные флюсы.

При флюсовой пайке конструктивно сложных соединений из алюминия и его сплавов (например, при пайке трубки из сплава АМцПС в трубную алюминиевую доску) нанесение флюса на собранное перед пайкой соединение из водного раствора часто не обеспечивает качественного формирования паяного шва даже при температуре 600—610 °С из-за плохого смачивания неплакированной трубки. В этом случае предварительное покрытие трубок слоем гальванической меди (толщиной 2—5 мкм) обеспечивает отличное их смачивание припоем, тонкость и плавность галтельных участков и их чистоту и возможность пайки при 580 °С.

При пайке алюминиевых сплавов в печах, особенно типа ПАП (с газовым теплоносителем), легко соблюдать температурный режим во избежание развития в основном металле пережога или недопустимой его химической эрозии припоями. Максимально допустимый перепад температур по изделию из алюминиевых сплавов ±5 °С. Перед пайкой собранное изделие при нормальной температуре погружают в водный раствор тщательно перемешанного флюса. Флюс может быть нанесен в виде спиртовой пасты. Флюс 34А можно наносить на паяемые детали из водного раствора, содержащего 1,5 объема воды и 1 объем флюса. Такой раствор не теряет флюсующей способности в течение четырех дней. Через семь дней раствор становится непригодным для флюсования.

Флюсующая способность флюса Ф124 и особенно флюса Ф5 при нанесении их из водных растворов сравнительно хуже, чем флюса 34А. Их содержат в специальных ваннах из коррозионно - стойкой стали 12Х18Н9Т или винипласта.

Изделие с нанесенным флюсом загружают в печь, нагретую до температуры пайки или несколько выше, с учетом расхода части теплоты на нагрев изделия, прижимного приспособления и снижения при этом температуры до температуры пайки, и выдерживают при температуре пайки в течение 5—25 мин в зависимости от массы изделия и приспособления.

При пайке в печах крупногабаритных тонкостенных изделий из алюминиевых сплавов АД1, АМц и АМг применение флюсов типа 34А вызывает насыщение паяемого металла цинком, восстанавливаемым на его поверхности из хлорида цинка, содержащегося в флюсе [12]. Поэтому использование флюсов, содержащих хлорид цинка, при пайке в печах требует тщательного контроля и ограничения температуры и времени пайки. В связи с этим, например, применяют предварительное флюсование или быстрый нагрев флюсованного изделия до рабочей температуры пайки.

Для печной пайки алюминия и его сплавов более целесообразно применение сухих порошков флюса типа Ф5, содержащих хлориды олова и кадмия. При пайке такими флюсами на поверхности паяемого металла высаживаются олово и кадмий, слабо взаимодействующие с алюминием даже при длительном времени пайки. Паяные соединения, выполненные с флюсом Ф5, имеют более тонкие галтельные участки. Сопротивление усталости паяных соединений, выполненных с применением обоих флюсов, практически одинаково (~78,4 МПа). Сопротивление срезу соединений из АМц, паянных припоем 34А с флюсами 34А и Ф5, после испытания в течение шести месяцев во влажной атмосфере снижается на 16 и 10 % соответственно.

Перед пайкой крупногабаритных тонкостенных узлов из сплавов АМц, АМг после сборки и подгонки деталей обычно выполняют прихватку (с шагом 150—200 мм) ручной аргонодуговой сваркой. Оптимальная ширина зазора 0,05—0,2 мм. При меньшей ширине зазора возникают непропаи, обусловленные недостаточным заполнением его припоем; при большем зазоре во многих случаях в швах возникают пустоты, так как припой стекает вдоль шва.

Температуру в печи необходимо контролировать термопарами, расположенными в центре каждой нагреваемой секции печи. Узлы перед загрузкой устанавливают на специальный поддон, на который при пайке стекают излишки флюса: борта поддона экранируют изделие от прямого теплоизлучения нагревательных элементов печи.

Флюсы Ф124 и ТПИ-3 не теряют активности после растворения в воде: их обычно наносят на поверхность конструктивно сложных изделий погружением в собранном перед пайкой виде в водный раствор флюса (4 кг смеси компонентов флюса на 8 л воды). После пайки остатки флюсов тщательно удаляют путем промывки в проточной холодной, затем горячей, снова холодной воде и 3 %-ном растворе хромового ангидрида.

Пайка алюминиевых отливок имеет особенности, обусловленные наличием грубой шероховатой поверхности, оксидной пленки и газовой пористости. Кроме того, отливки, в отличие от деталей из деформированных сплавов, обычно более массивны. Поверхностная оксидная пленка с отливок может быть удалена химическими или физическими методами; грубая поверхность — обработана механически. Газовая пористость может быть сведена к минимуму при высококачественном литье, игнорирована или устранена локально механическим путем. При этом зачистка напильниками или металлическими щетками малопригодна при подготовке под пайку дефектных мест отливок, так как паяемая поверхность должна быть строго параллельна поверхности соединения, а ручной инструмент образует неровности на поверхности. В связи с этим лучше применять обработку резанием. Кроме того, если время между обработкой и пайкой слишком велико, то дефектные места отливок необходимо дополнительно очищать от грязи и масла. Соединяемая поверхность должна быть перед пайкой облужена абразивным или флюсовым способом.

Если отливка велика, то требуется специальный подогрев ее при лужении и пайке.

Изделия из литейных алюминиевых сплавов — силуминов могут быть запаяны контактно-реактивным способом через прослойку гальванической меди (6 = 3,84-5 мкм). Такой способ был применен при изготовлении панелей охлаждения электронной аппаратуры (пайка штырьковых элементов охлаждения к накладной пластине). После подготовки поверхности и нанесения гальванического медного покрытия детали собирали в стальном приспособлении и паяли при 527—538 °С. Поджатие деталей происходило вследствие разницы коэффициентов линейного расширения материалов деталей и приспособлений. По месту контакта с медным покрытием образовывалась эвтектика А1—Си—Si при температуре 524 °С, а при выдержке 1 ч происходило изотермическое затвердевание шва. Сопротивление разрушению паяного шва было не ниже 235 МПа.

Исправление дефектов отливок из алюминиевых литейных сплавов проводят путем пайки дефектных мест — раковин. Для крупных отливок, слишком больших для одноразового нагрева, может быть использован дополнительный нагрев в печи, газопламенной горелкой, в индукторе или горячими плитами. Для защиты деталей от сквозняка или контакта с холодными поверхностями используют изолирующие зазоры и асбестовые листы. При низкотемпературной пайке дефектов отливок в виде крупных раковин в них закладывают пробки из припоя, близкие по форме и объему, и затем рсплавляют их с облуживанием кромок.

По способу пайки с флюсом поковок, не вызывающим коррозии паяных соединений (KA1F2, КбА1Е6), на предварительно нагретые до 100—150 °С алюминиевые детали наносят флюс. Пайку деталей в сборе проводят в атмосфере сухого азота при температуре 600±5 °С.

Пайка алюминиевых сплавов во флюсовых ваннах. Крупногабаритные тонкостенные конструктивно сложные изделия, например пластинчато-ребристые теплообменники, иногда паяют во флюсовых ваннах.

Присутствие во флюсе влаги приводит к коррозии и снижает активность расплава. Поэтому его обезвоживают с помощью стружки сплавов А1 — Мп или А1 — Mg (30—70 % Mg) за 2—3 ч до пайки. Стружку предварительно подогревают до температуры 150—200 °С. Количество стружки должно составлять 0,5—8% массы всего расплава флюса. После этого шлак с поверхности расплава удаляют. В хорошо обезвоженном расплаве флюса алюминиевый сплав после погружения в течение 5 мин не темнеет, прочность паяных соединений повышается.

Сопротивления срезу образцов, паянных в необезвоженном флюсе и испытанных при температурах 20 и — 196 °С, соответственно равны 55,8 и 95 МПа, а в обезвоженном флюсе А1—Mg (до 70 % Mg) —98—137 МПа.

Во флюсовых ваннах паяют изделия из технического алюминия или сплава АМц, плакированных силумином. Для пайки крупногабаритных изделий при температуре 600—620 °С удобен сплав АМцПС, так как АПС в этих условиях почти полностью теряет прочность. При необходимости получения высокой ударной вязкости паяных швов при температуре —196 °С применяют припой А1—(6—8 %)Si. Этот припой имеет более низкую эрозионную активность, чем припой А1 — 10 % Si. При этом толщина плакирующего слоя (во избежание сильной химической эрозии) не должна превышать 100 мкм. Толщина плакирующего слоя припоя, содержащего менее 9 % Si, не должна превышать 30 мкм.

Перед погружением в ванну паяемый сплав обезжиривают при 60 °С 2 мин в ванне, содержащей 50 л/г №зР04; 50 г/л ЫаНСОз; 15 г/л Na2S04; 1 л Н20, промывают в горячей воде, травят в 10 %-ном растворе NaOH при 60 °С, промывают в горячей и холодной воде и сушат сжатым воздухом. Перед погружением в расплав флюса изделие подогревают в электропечах или над ванной до температуры 400—560 °С, затем погружают в расплав флюса, нагретый до температуры 620 °С или перегретый (в зависимости от отношения массы флюса к массе изделия).

Снижение температуры расплава, °С. . 0 2—3 5—7 20—25

Отношение массы флюса к массе изделия.. 100:1 25:1 15:1 5:1

Подогрев предохраняет от попадания влаги в ванну, уменьшает степень коробления изделия и приспособления, стабилизирует температуру ванны.

Прижимное приспособление для пайки изделия должно быть достаточно жестким и обладать возможно меньшей массой для сокращения времени и расхода энергии на подогрев; приспособление не должно препятствовать свободному доступу жидкого флюса к паяемому изделию. Элементы приспособления следует надежно предохранять от попадания на них жидкого припоя и припаивания к ним деталей узла. Приспособления для пайки изделий во флюсовой ванне изготовляют из никелевых сплавов, например ХН67МВТЮ, имеющих коррозионную стойкость в расплавах флюсов и высокую прочность при температуре 650 °С.

После удаления из флюсовой ванны изделие выдерживают над ней для стекания расплава солей и затвердевания шва, вынимают из приспособления и охлаждают на воздухе, затем отмывают от остатков флюса. Изделие после пайки для удаления остатков флюса промывают в горячей и холодной проточной воде с последующей обработкой в 15 %-ном растворе HN03 и 10 %-ном растворе хромового ангидрида или промывают в горячей воде (50— 60 °С) с помощью волосяной щетки (2—10 мин), затем погружают на 30 мин в холодную проточную воду, выдерживают в горячем (60—80 °С) 2 %-ном растворе хромового ангидрида (5—10 мин), снова промывают в холодной проточной воде (5 мин) и сушат в шкафу при температуре 60—80 °С.

Для проверки наличия остатков ионов хлора после флюсовой пайки на поверхность паяного шва наносят каплю 3 %-ного раствора AgN03, в котором в присутствии ионов хлора образуются белые хлопья AgCl, в этом случае промывку повторяют.

При пайке с общим нагревом в печах и во флюсовых ваннах допускается одна перепайка; при локальном нагреве допускается две подпайки после тщательной зачистки подпаиваемых мест и подогрева изделия до температуры 400—450 °С с последующей промывкой его от остатков флюса.

Бесфлюсовая высокотемпературная пайка с контактно-реактивным активированием. Высокая хрупкость образующихся в швах двойных эвтектик А1—Си, А1—Mg, А1—Ag — существенное препятствие для использования бесфлюсовой контактно-реактивной пайки алюминиевых сплавов. Повышение механических свойств паяных соединений возможно в результате разбавления хрупкой эвтектики паяемым металлом или пластичным готовым припоем в процессе пайки.

Предварительное нанесение покрытий на алюминиевые сплавы, вступающие с ними в контактно-реактивное плавление, например меди или серебра, устраняет необходимость флюсования при нагреве в защитной среде. Наилучшую коррозионную стойкость паяных соединений обеспечивает термовакуумное или ионное напыление меди или серебра. Гальваническое нанесение этих покрытий ухудшает коррозионную стойкость паяных соединений, вероятно, вследствие присутствия под ними остатков электролита.

При толщине покрытий 10 мкм из меди и серебра формирование шва наиболее удовлетворительное; галтельные участки шва плавные или сплошные, непропаи практически отсутствуют, газовые поры наблюдаются редко и в единичном числе. Покрытие толщиной 5 мкм не обеспечивает сплошных и плавных галтельных участков шва, а покрытие толщиной 15 мкм приводит к заметному увеличению химической эрозии основного металла в жидкой эвтектике, особенно в галтельных участках шва.

Эрозионная способность тройных эвтектик А1 — Си — Si, А1 — Ag—Si при температурах их плавления мало отличается, но с повышением температуры глубина химической эрозии сплава АМц в эвтектике А1—Ag—Si почти не изменяется, тогда как в эвтектике А1—Си—Si, особенно начиная с температуры 555 °С, она резко возрастает и при температуре 595 °С достигает 0,13 мм, т. е. в 6 раз больше, чем в эвтектике А1—Ag—Si.

Относительно прочные паяные соединения из сплава АМц при пайке двойными эвтектиками А1—Си и А1—Mg могут быть получены только при значительных перегревах (^630 °С) [20]. При разбавлении образующихся хрупких эвтектик А1—Си и At—Ag силумином обеспечиваются прочность и пластичность паяных соединений такие же, как и при флюсовой пайке при нагреве до температуры ~580 °С. Для этого удобно, например, изготовлять одну из соединяемых деталей из алюминиевых сплавов, плакированных силумином (АПС, АМцПС), а прослойку серебра или меди наносить на неплакированную припоем деталь.

Паяные соединения из сплава АМгб по сравнению с АМг2 отличаются несколько более высокими механическими свойствами и интенсивным прониканием припоя по границам зерен, что обусловлено, по-видимому, участием в контактно-реактивном плавлении также включений магниевой фазы Mg2Al5.

Способ бесфлюсовой пайки алюминиевых сплавов с контактнореактивным активированием применим для соединения алюминиевого сплава АМцПС с коррозионно-стойкой сталью 12Х18Н10Т, покрытой слоем гальванического серебра (6~ 15 мкм), наносимого на никелевый гальванический подслой (б = 4-^6 мкм). Режим пайки: температура 580 °С; выдержка 0 мин. Полученные паяные соединения отличались хорошими галтельными участками, плотным швом и достаточно высокой прочностью (ов = 65,6 МПа) и пластичностью и имели тонкую (6~l-i-2 мкм) интерметаллид - ную прослойку.

По данным коррозионных испытаний (шесть месяцев в тропической и влажной камере), паяные соединения из АМц, выполненные с прослойкой меди или серебра, не обнаруживают существенного снижения прочностных характеристик. При пайке в интервале температур 545—575 °С (с прослойкой меди) и 565—585 °С (с прослойкой серебра) снижение сопротивления срезу после коррозионных испытаний не превышает 2—4 % и 0—3 % соответственно.

Для сложных конструкций из алюминиевых сплавов, плакированных силумином (7,5; 10: 12 % Si), разработан вариант контактно-реактивной пайки, при потором на паяемую поверхность электролитически наносится никель: режим нанесения: / = 82 °С: т = 2,5 мин. Осажденный слой никеля защищает металл от окисления. Пайку ведут в печи в атмосфере азота. При пайке происходит экзотермическая реакция алюминия с никелем и образуется трехкомпонентная эвтектика А1 — Si—Ni, играющая роль припоя [48].

По данным Канаи Томиёси, изделие из алюминиевых и медных деталей может быть запаяно способом контактно-реактивной пайки после покрытия деталей слоем серебра. Нагрев при пайке ведут в вакууме или безокислительной атмосфере в присутствии паров металлов — геттеров. Например, таким способом был запаян медный диск, прижатый болтом к торцовой части алюминиевого стержня, имеющего ребра охлаждения. Нагрев при пайке проводили в вакууме (р= 1,33• 10-2 Па) при 570 °С с выдержкой 30 мин в присутствии паров магния. Охлаждение узла проводили в среде азота.

По другому варианту контактно-реактивной пайки алюминиевую деталь покрывают медью или медным сплавом, содержащим ^95 % Си. Слой медного покрытия толщиной 1,3—13 мкм может быть нанесен любым способом. В прижатом состоянии детали нагревают до 560—640 °С в безокислительной атмосфере или невысоком вакууме. Микровыступы на соединяемых поверхностях разрушают оксидную пленку А1203 и обеспечивают контакт алюминия с медью и наступление контактно-реактивного плавления. При пайке выдержка может достигать 30 мин.

Пайка алюминиевых сплавов, по С. С. Ловери, возможна также после покрытия определенным количеством металлического марганца хотя бы одной из паяемых поверхностей с последующим нагревом в вакууме при условии размещения между паяемыми деталями припоя. Способ обеспечивает высокую прочность соединения. Марганец наносится перед пайкой в виде частиц размером 35 мкм из суспензии со связкой, разлагающейся при нагреве. Масса наносимого покрытия на ~600 мм2 1—2 мг. Состав припоя (%): 12 Si, 0,3 Си, 0,8 Fe, 0,2 Zn, 0,1 Mg, 0,15 Мп и At — остальное. Состав связки: акриловая кислота с поливиниловым спиртом и канифолью 5—50%. Частицы марганца могут быть правильной или неправильной формы, предпочтительно размером 38—44 мкм. Припой может быть использован, например, в виде порошка, проволоки. Пайку проводят в вакууме при давлении не ниже 1,ЗЗХ X Ю-2 Па и температуре 580 °С. Собранное изделие перед пайкой помещают в алюминиевый ящик и загружают в печь с последующей откачкой.

Контактная твердогазовая вакуумная пайка алюминия в парах металлов. Способ пайки в парах магния алюминиевых сплавов, плакированных силумином, разработан С. Дж. Миллером в 1962 г. [14]. В сочетании с контактно-реактивным активированием этот способ использован А. А. Сусловым и С. Н. Лоцмановым в 1966 г.

Высокотемпературная вакуумная пайка алюминия и его сплавов в перенасыщенных парах магния может быть осуществлена по разной технологии. Собранное изделие из АМцПс помещают в печь. Туда же помещают навеску магния, вакуумируют печь до разрежения ~ 1,33 • 10—1 Па и нагревают затем при продолжающейся откачке до температуры пайки. Недостатками такого варианта технологического процесса являются его большая длительность и сильное испарение магния при нагреве.

Для дезактивирования печи и ускорения охлаждения паяного соединения после пайки в вакууме с парами магния камеру пайки заполняют сухим азотом и охлаждают в этой среде до ~38 °С. Это повышает в вакуумной камере давление и задерживает испарение магния.

По другому варианту для предотвращения сильного испарения магния и ускорения нагрева изделия печь после откачки и нагрева до 300 °С заполняют осушенным азотом и продолжают нагрев в его атмосфере до 530—577 °С; затем печь снова герметизируют, откачивают до требуемого разрежения и нагревают до температуры пайки. Недостатком такой технологии является необходимость использования оборудования для осушки азота и низкая производительность процесса пайки.

По данным А. В. Барсукова, производительность процесса вакуумной пайки в парах магния может быть повышена, если исключить использование защитного газа, нагрев собранного изделия проводить на воздухе, а испарение магния начинать из жидкого сплава при температуре на 50—10 °С ниже температуры плавления припоя. Процесс пайки при этом будет состоять из нагрева до 530—550 °С в обычной воздушной печи собранного изделия в тонкостенном контейнере из коррозионно-стойкой стали с навеской сплава Си—34,6 Mg с температурой плавления 552 °С, переноса контейнера в вакуумную печь, герметизации и откачки ее до давления 1,33* 10-2—1,33-10_3 Па и нагрева до температуры пайки. Для изменения температуры плавления сплава Си—Mg и регулирования скорости испарения магния сплав можно легировать никелем и германием; применяется легирование припоя А1—Si магнием (0,6—1,5%).

В связи с быстрым запылением внутренних стенок вакуумных печей при пайке алюминиевых сплавов силуминами, содержащими магний, и пониженной коррозионной стойкостью паяных ими соединений предложено вместо магния в алюминиевые припои с кремнием вводить литий, бериллий, лантан и (или) церий [10].

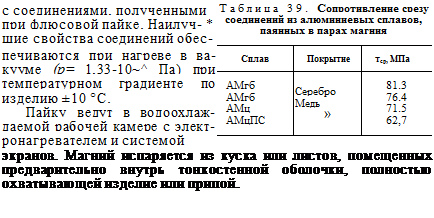

При оптимальных режимах в паяных швах образуются сплавы, близкие в тройным эвтектикам А1—Si—Си и А1—Si—Ag при применении прослоек меди или серебра соответственно. Толщина наносимого слоя серебра или меди 10—12 мкм: при пайке в шов переходит до 5—7 % Ag. Паяные соединения, полученные комбинированным способом, обладают удовлетворительной прочностью (табл. 39) и повышенной коррозионной стойкостью по сравнению

Разработка печей непрерывного действия обеспечивает высокую производительность этого процесса. Установлено, что при введении в припои элементов, образующих с алюминием химические соединения (Ag, Си, Mg), ухудшается смачиваемость алюминиевых сплавов при бесфлюсовой пайке.

В Японии разработаны новые способы бесфлюсовой пайки алюминиевых сплавов в инертной атмосфере газов с добавкой паров галогенидов. На смачивание при бесфлюсовой пайке благоприятно влияют добавки по 0,1 % Sb, Bi, Ва, Si [43].

В Японии разработаны новые способы бесфлюсовой пайки алюминиевых сплавов в инертной атмосфере газов с добавкой паров галогенидов. На смачивание при бесфлюсовой пайке благоприятно влияют добавки по 0,1 % Sb, Bi, Ва, Si [43].

Для сохранения подготовленной под пайку поверхности на нее предложено наносить слой масла. При пайке в вакууме этот слой при нагреве удаляется (вакуумное обезжиривание).

По данным К. Д. Миллера, пайка алюминия и его сплавов в вакууме (р = 2,66-10—2 Па) возможна припоем (3—15% Si, 0,4—10 % Mg, 0,25 % Си, At остальное) в виде порошка из отдельных компонентов или лигатур, нанесенных предварительно в место пайки. Порошки должны быть химически чистыми (особенно кремний) и просеяны через сито (130 отверстий на 1 см). Порошок меди должен быть предварительно восстановлен в водороде при 800 °С. В качестве связки используют метилцеллюлозу. Наилучшие результаты получены при пайке в течение 1 мин при температуре 588 °С алюминиевых листов, плакированных припоем А1— 10 % Si в сочетании с порошком, содержащим 75 % Mg и 25 % Си в вакууме (р = 3,3• 10—1—2,66• 10 — 2 Па).

Бесфлюсовая пайка алюминия на воздухе. Возможность бесфлюсовой высокотемпературной пайки алюминиевых сплавов на воздухе с предварительным лужением впервые рассмотрена в 1965 г. С. В. Лашко, А. М. Никитинским и Н. Ф. Лашко. Среди легкоплавких припоев для этой цели наиболее подходящим оказался оловянно-цинковый припой с 10 % Zn (П200А).

Как показали исследования Г. Н. Уполовниковой и Р. С. Красиной, при высокотемпературной бесфлюсовой пайке на воздухе алюминиевых теплообменников силумином для предварительного абразивного лужения оптимальным является припой, содержащий 10 % Zn, 10 % Pb и 80 % Sn. Такие теплообменники в условиях

криогенных температур ( — 196 °С) показали достаточную прочность (тср = 83,3 Па) и хорошую коррозионную стойкость в условиях тропической атмосферы.

Толщина слоя припоя П200А, наносимого при лужении абразивным способом перед пайкой высокотемпературными припоями ПСр54Кц, 34А и эвтектическим силумином, должна быть 0,03— 0,05 мм (на сторону). Допустимое время между лужением и пайкой зависит от толщины слоя полуды и при толщине 50 мкм составляет не менее 120 ч. Глубина химической эрозии при пайке высокотемпературными припоями по облуженному слою намного меньше, чем при пайке с флюсом 34А. Нагрев при пайке может быть осуществлен в печи, индукционным способом в среде аргона и на воздухе. Паяные швы обладают высокой вакуумной плотностью и коррозионной стойкостью во влажной и полупромышленной атмосфере.

Лужению перед пайкой подвергают все соединяемые поверхности. Наиболее удобна укладка припоя в зазор или использование в конструкциях листов алюминиевых сплавов, плакированных припоем, например силумином (АПС, АМцПС).

Как показали исследования, оптимальная толщина слоя полуды 10 ± 2 мкм. Меньшее количество полуды может привести к не - пропаям и снижению качества паяного шва, а большее существенно влияет на развитие химической эрозии. При толщине полуды 10 мкм средняя глубина эрозии при нагреве до 560—590 °С в течение 5—20 мин не превышает 40—80 мкм. С повышением температуры пайки до 600—610 °С средняя глубина эрозии основного металла в слое полуды и силумине возрастает.

Паяные соединения из сплавов АМцПС и АМц, выполненные по этой технологии с нагревом на воздухе, имеют стабильные характеристики (табл. 40).

|

Таблица 40. Влияние температуры и времени пайки на характеристики паяных соединений АМцПС + АМц (толщина листов 3 мм, нахлестка 3 мм, испытано по пять образцов)

|

После длительного хранения перед пайкой облуженные детали - подвергают травлению по режимам: 1) выдержка в 20 %-ном растворе NaOH в течение 1 мин, промывка в воде, погружение в 50 %-ном растворе HN03 на 1 мин, промывка в воде, сушка: 2) выдержка в 5 %-ном растворе H2S04 в течение 30 с, промывка волосяной щеткой в воде, сушка.

При пайке в интервале температур 550—570 °С образуются вполне удовлетворительные по виду галтельные участки шва. Однако прочные паяные соединения можно получить только после пайки при температуре 580—600 °С, т. е. после расплавления силумина. Наибольшее количество олова, переходящее в паяный шов с облуженной поверхности при пайке, не превышает 1 % и не оказывает заметного действия на температуру распайки и на прочностные характеристики паяных соединений.

Бесфлюсовая форвакуумная пайка припоями, содержащими легкоиспаряющиеся элементы, не восстанавливающие А120з и не связывающие Н20. Висмут, кадмий и цинк не способны восстанавливать А120з и связывать Н20. Однако будучи введенными в алюминиевые припои, они при испарении в форвакууме усиливают разрушение пленки А1203 на плакированном слое из припоя и химически адсорбируются на паяемом металле в местах несплош - ности оксидной пленки, выросшей в условиях форвакуума, и тем самым способствуют ее диспергации перед фронтом растекающегося припоя [15].

Припои 34А и силумин, легированные одним из легкоиспа - ряющихся элементов (цинком, висмутом, кадмием) при любом расположении их у зазора: рядом с ним, ниже или выше, не затекают в каппилярный зазор при любом его наклоне, но растекаются по поверхности сплава АМц. По-видимому, наличие на поверхности жидкого растекающегося припоя оксидной пленки, образовавшейся на нем, при подплавлении алюминия под пленкой оксида и паров металлов препятствует смачиванию верхней детали и развитию процесса заполнения зазора жидким припоем.

При расположении исследуемых припоев над вертикальным зазором или в специальном питателе пары легкоиспаряющегося элемента не препятствуют заполнению зазора припоем, а пленка оксида, образовавшаяся на припое перед его расплавлением, остается вне зазора.

Припой 34А и силумин с добавками 5 % Ві или 5 % Cd вполне удовлетворительно затекают в V-образные зазоры при некапиллярной пайке. При Y-образных зазорах происходит заполнение лишь некапиллярной части шва, вероятно, вследствие попадания в закрытую подложкой капиллярную нижнюю часть зазора паров легкоиспаряющихся элементов. Капиллярная пайка этими припоями осуществлена при условии вытекания их из питателя — сквозного отверстия в верхней пластине нахлесточного соединения.

Методом крутого восхождения (с единичным шагом изменения содержания легирующего элемента на 1 %) обнаружено, что наиболее высокая прочность некапиллярного паяного соединения (ав— 10,784- 11,76 МПа) наблюдается при использовании висмута или кадмия в количестве 2—5 % при пайке по режиму /п = 620 °С, т = 22—25 мин: оптимальное содержание в силумине магния 2—8 % и цинка 5—10 %.

При пайке алюминия к самофлюсующимся относятся припои,

содержащие 10 % Si, легированные лантанидами в количестве 0,1—0,001 %. Такие припои предварительно наносят в виде плакированного слоя толщиной 5—10 % толщины материала, а процесс пайки производят в вакууме (р = 2,66* 10~3 Па). Для этой цели пригодны также силумины, содержащие 8—11 % Si — (0,05—10) % К, где К — один из легкоиспаряющихся элементов — Bi, Mg, Cd и др.

Контактно-реактивная прессовая пайка. В последние годы интенсивно развивалась контактно-реактивная прессовая пайка алюминия и его сплавов. Одна из наиболее старых технологий — пайка с применением больших давлений для удаления жидкой эвтектики из зазора — использована при разработке способа А1соа-260.

Процесс А1соа-260 может быть осуществлен, в частности, с прокладкой медной фольги (0,075—0,125 мм) между соединяемыми деталями и нагреве между угольными блоками при умеренном давлении 7,8—14,7 МПа и без флюса: нахлестка 9,5— 12,7 мм, время пайки 15 с, медная фольга должна быть полностью израсходована при контактно-реактивном плавлении. Характерно, что при давлениях <Д9 кПа выдавливание жидкой фазы из зазора недостаточно, а сопротивление срезу паяного соединения, шов которого содержит значительное количество малопластичной эвтектики, находится в пределах 37,2—65,6 МПа. Прочность соединения при этом тем ниже, чем больше выдержка при температуре пайки до приложения давления.

О. Е. Осинцев, Н. А. Баресков и другие исследователи изучали контактно-реактивную прессовую пайку алюминиевых сплавов через прослойку серебра (15—25 мкм), нанесенную плакированием при температуре 200 °С с обжатием 45—50 %. Слой серебра может быть нанесен только на одну из соединяемых деталей. Пайка возможна в вакууме (р = 6,65 Па) с прижимом деталей в резуль-

Таблица 41. Сопротивление срезу нахлесточных соединений из алюминиевых

сплавов после контактно-реактивной пайки в вакууме

|

Конструкцией - ный материал |

Напыленный контактный материал |

Температура пайки, °С * |

Сопротивление срезу, МПа |

Пластич ность |

|

|

Наименова ние |

Толщина слоя, мкм |

||||

|

АМц |

Си |

15 |

655 |

57 |

Низкая |

|

АМц ** |

Си |

15 |

645 |

90 |

Высокая |

|

АМцПС |

Си |

15 |

565 |

99 |

» |

|

АМцПС *** |

Си |

15 |

555 |

63 |

Низкая |

|

АМц |

Ag |

12 |

560 |

70 |

Средняя |

|

АМц |

Ag |

25 |

580 |

196 |

Высркая |

|

АМгб |

Ag |

12 |

565 |

77,4 |

» |

|

* Выдержка при температуре пайки 5 мин. ** Интенсивное межзеренное проникание жидкой фазы в паяемый материал. *** Термовакуумное напыление |

тате действия атмосферного давления и нагрева при температуре 575—600 °С в течение 10—15 мин и выдержкой при оптимальной температуре пайки 590zh5°C в течение 5—7 мин (табл. 41).

Паяные соединения из алюминия и его сплавов припоями типа силумина склонны к межкристаллитной коррозии в солевых, щелочных и кислотных растворах, например в пищевых продуктах.

Опубликовано в Пайка металлов

Опубликовано в Пайка металлов Комментарии закрыты.