КОНТАКТНЫЕ МАШИНЫ И ОРГАНИЗАЦИЯ. ПРОИЗВОДСТВА КОНТАКТНОЙ СВАРКИ

16 июля, 2016

16 июля, 2016  admin

admin 6.1 ї Общие сведения о машинах для контактной сварки

Контактная машина состоит из следующих основных частей:

1) силовой электрической части, служащей для выработки и подвода к свариваемым деталям сварочного тока;

2) привода сжатия соединяемых деталей и зажимных устройств, обеспечивающих приложение сварочных усилий; в основном используются пневматические, гидравлические, пневмогидравли - ческие и электромеханические приводы и устройства, а также пружинные (на машинах малой мощности);

3) аппаратуры управления, задающей требуемую последовательность работы машины по технологическому циклу, а также обеспечивающей взаимодействие всех систем машины;

4) системы принудительного, как правило, водяного охлаждения активных частей машины.

Контактные машины общего назначения, согласно ГОСТ 297—80*Е, классифицируют:

1) по конструктивному оформлению сварного соединения: точечные, шовные, рельефные и стыковые;

2) по конструктивному исполнению самой машины. Так, например, точечные и шовные машины по характеру движения электрода делятся на машины прессового типа, если подвижной электрод перемещается по прямой линии, и радиального типа, если движется по дуге окружности. Машины могут быть стационарными и подвесными, причем последние бывают со встроенными или отдельными трансформаторами;

3) по типу источника сварочного тока: машины переменного тока, низкочастотные, постоянного тока и конденсаторные;

4) по характеру усилия сжатия: с постоянным и переменным усилием;

5) по нормируемым техническим требованиям контактные машины относят к одной из двух групп: группе А — при необходимости повышенной стабильности параметров и группе Б — при нормальной стабильности.

ГОСТ 297—80 регламентирует также обозначение контактных машин, которое позволяет извлечь полную информацию о типе и назначении машины. Обозначения могут состоять из одиннадцати символов (позиций). Первая позиция занята буквой М— машина, вторая — одной из четырех букв Т, Ш, Р или С, в зависимости от того, относится обозначение соответственно к точечной, шовной, рельефной или стыковой машине. В третьей позиции ' отображается тип источника сварочного тока: В — постоянного тока, К — конденсаторная, Н — низкочастотная. Отсутствие бу-

квы указывает на машину переменного тока. Конструктивное исполнение отмечается буквами: Р — радиальная, П — подвесная. Если рассматривается стыковая машина, то указывается, для какого конкретного способа стыковой сварки она предназначена; С — сопротивлением, О — оплавлением. В четвертой позиции для машин точечных, рельефных и шовных указывается наибольший вторичный ток (в кА). Для стыковых машин отмечается максимальное усилие осадки (в кН).

В последующих позициях (5—11) соответственно отмечают номер модификации завода-изготовителя, климатическое исполнение по ГОСТ 15150—69*, группу (А или Б), напряжение и частоту питающей сети, а также при необходимости —экспортный вариант исполнения либо технические условия на машину, либо ГОСТ 297—80* Е.

Ряд требований стандарт предъявляет к качеству питающего напряжения, сжатого воздуха и охлаждающей воды. Стандарт допускает отклонение сетевого питающего напряжения от —1C до +5 % номинального значения, а давление сжатого воздуха в сетях должно находиться в пределах от —15 до +5 % от номинального давления, за которое принято 0,63 МПа. Установлены также глубина фазового (плавного) регулирования сварочного тока для точечных, шовных и рельефных машин в пределах 100—50 % и пределы ступенчатого регулирования. В конденсаторных машинах регулирование сварочного тока легко осуществляется изменением напряжения заряда батареи конденсаторов, которое, в свою очередь, должно регулироваться в широких пределах — от 100 до 40 %.

ГОСТ 297—80 регламентирует также точность установки тока короткого замыкания, усилия на электродах, смещение электродов в горизонтальном и вертикальном направлениях и ряд других характеристик. Кроме того, он определяет правила приемки и методы испытаний контактных машин, а также транспортировки, хранения и упаковки.

Одним из основных силовых электрических элементов контактных машин является трансформатор. Условия работы таких трансформаторов существенно отличаются от используемых в других промышленных установках. Во вторичной обмотке трансформаторов контактных машин в повторно-кратковременном режиме протекают значительные токи, измеряемые обычно десятками и сотнями килоампер. В то же время полное сопротивление цепи нагрузки мало и составляет десятки и сотни микроом. Поэтому вторичное напряжение холостого хода обычно не превышает 12— 16 В, что также согласуется с требованиями техники безопасности. В связи с этим вторичная обмотка трансформатора обычно имеет один виток, реже два.

Исходя из накопленного опыта проектирования и эксплуатации контактных машин ГОСТ 297—80 предъявляет ряд требований к их трансформаторам, основными из которых являются следующие. 214

1. Отношение максимального и минимального значений коэффициента трансформации должно быть не менее 2,0— для машин группы А; 1,4 и 1,8 — для машин группы Б при наличии и отсутствии фазового регулирования соответственно.

2. При наличии ступенчатого регулирования тока (секционированной первичной обмотки) переход на каждую последующую ступень регулирования не должен вызывать уменьшения коэффициента трансформации более чем на 20 или 30 %, в зависимости от группы машины А или Б соответственно.

3. Для всякой ступени регулирования напряжение между двумя любыми выводами первичной обмотки не должно быть более 1000 В. Кроме того, на максимальной ступени межвитковая изоляция первичной обмотки должна выдерживать напряжение, на 30 % превышающее номинальное питающее.

Основным узлом трансформатора является магнитная система. Находят применение как стержневые, так и броневые сердечники. Для контактной сварки труб используют трансформаторы с кольцевыми сердечниками.

Броневой сердечник применяется для уменьшения потоков рассеяния в магнитной системе трансформатора (уменьшения индуктивного сопротивления). Он позволяет более удобно и надежно закрепить обмотки. Последнее важно в связи с наличием значительных электродинамических сил, которые возникают при протекании сварочного тока и могут вызвать смещение обмоток по отношению друг к другу, а также относительно сердечника, что приводит к быстрому истиранию изоляции.

Магнитопроводы изготавливают из электротехнических марок сталей толщиной 0,5 мм. Используется два основных метода изготовления сердечников: шихтовка из отдельных пластин, поверхность которых предварительно покрывается изоляционным лаком; навивка из стальной ленты. Последний способ более производителен и технологичен. Поверхность ленты покрывают специальным составом, который после навивки сердечника и последующей термообработки (спекания) обеспечивает надежную изоляцию и механическую прочность. Затем сердечник разрезают на две симметричные половины, для возможности заведения обмоток. Торцы поверхности разрезания тщательно обрабатывают.

Значительное повышение ресурса работы трансформатора за счет исключения поступления атмосферной влаги к изоляции и взаимного смещения обмоток дает заливка пакета первичной и вторичной обмоток эпоксидным компаундом. При этом обмотки получаются в виде единого монолитного блока.

Для ступенчатого регулирования сварочного тока первичная обмотка секционирована, что, в свою очередь, позволяет ступенчато менять сварочный ток за счет изменения коэффициента трансформации.

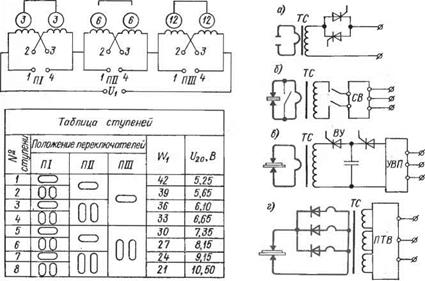

Наиболее широко используют схему соединения секций первичных обмоток, предложенную заводом «Электрик» (рис. 6.1).

При использовании этой схеми удается удовлетворить основным требованиям ГОСТ 297—80. Напряжение на двух любых концах секций не превышает питающего.

Вся обмотка разбивается на несколько секций: обычно три, реже четыре. Каждая секция состоит из двух одинаковых дисковых катушек; таким образом, число дисков четно, что позволяет наиболее удобно расположить их в окне сердечника. Число витков при переходе от секции к секции наращивают обычно примерно в два раза.

Так как в пределах каждой секции катушки могут быть соединены и последовательно, и параллельно, а число витков в секциях различно, то число ступеней регулирования N определяется числом секций п : N — 2п. Таким образом, при наличии трех секций можно задать восемь ступеней регулирования, а при четырех — шестнадцать.

Большинство современных машин для контактной сварки ориентировано на использование переменного сварочного тока нормальной частоты. Силовые сварочные трансформаторы связываются с питающей сетью посредством включающих и выключающих устройств самой разнообразной конструкции. Основой силовых коммутирующих устройств машин переменного тока, получивших название контакторов, являются два включенных встречно-параллельно управляемых вентиля (рис. 6.2, а), в качестве которых используют тиристоры или игнитроны. Вследствие значительно меньших падений напряжений, меньших габаритных размеров и большей надежности запуска применение тиристоров более предпочтительно.

Применение электронных коммутирующих устройств на первичной стороне позволяет также осуществлять в достаточно широких пределах плавное регулирование первичного, а следовательно, и сварочного тока. Униполярный импульс сварочного тока можно получить кратковременно, подключив первичную обмотку сварочного трансформатора к источнику постоянного напряжения. Такой принцип положен в основу получения импульсов тока в низкочастотных машинах (рис. 6.2, б). Этот тип оборудования в точечных и шовных вариантах был разработан и освоен промышленностью в конце 1950-х годов. В качестве управляемых вентилей силового выпрямителя СВ, являющегося источником постоянного напряжения, использовались в то время ртутные управляемые вентили — игнитроны. Аппаратура управления этих машин выполнялась на лампово-релейных схемах. В связи с этими двумя обстоятельствами работа низкочастотных машин была недостаточно надежной. В 1970-х годах этот тип оборудования был вытеснен машинами постоянного тока и мощными конденсаторными. Внедрение в контактные машины силовых полупроводников управляемых вентилей — тиристоров, а также транзисторных и интегральных схем управления сделало целесообразным вновь перейти к выпуску низкочастотных точечных и шовных машин на новой элементной базе.

|

Рис. 6.1. Типовые схемы переключений пер - Рис. 6.2 Электрические схемы вичиой цепи и таблица положений переклю - точечных машин чателя машин переменного тока завода «Электрик» |

При работе точечных и рельефных машин время протекания сварочного тока составляет относительно небольшую долю общего времени сварочного цикла, остальное время идет на опускание электродов, сжатие деталей и т. п. При шовной сварке относительное время протекания тока больше, чем при точечной и рельефной, однако не превышает, как правило, 50 %. Поэтому для снижения установленной мощности сварочного оборудования в ряде случаев целесообразно во время отсутствия сварочного тока производить накапливание энергии сети в аккумулирующих устройствах. В качестве накопителей энергии предлагалось использовать конденсаторы, электрические аккумуляторы постоянного тока, вращающиеся массы с последующим преобразованием механической энергии в электрическую, электромагнитные накопители и некоторые другие.

Промышленное использование получила конденсаторная сварка. Наиболее широко применяется схема трансформаторноконденсаторной сварки, предложенная в 1934 г. Г. И. Б абатом. Для соединения деталей малых сечений используется также и бестрансформаторная сварка.

Упрощенная принципиальная схема силовой части конденсаторной машины дана на рис. 6.2, в. Конденсаторная батарея, емкость которой С может регулироваться ступенчато, во время

отсутствия сварочного тока заряжается от трехфазного управляемого выпрямителя УВП. Напряжение заряда U0 может плавно регулироваться в широких пределах. Таким образом, энергия, накопленная в батарее, CUl/2, также регулируется в широких пределах. Для формирования импульса сварочного тока заряженная батарея отключается от выпрямителя и через управляемый вентиль ВУ разряжается на первичную обмотку трансформатора ТС, при этом во вторичном контуре формируется импульс сварочного тока.

В современной практике контактной точечной сварки весьма часто используется колебательный разряд конденсатора. Кривая разрядного сварочного тока в этом случае определяется известной формулой

где U0 — напряжение батареи конденсатора в начале разряда; а — угловая частота,

С — емкость батареи конденсаторов, мкФ; п — коэффициент трансформации сварочного трансформатора (число первичных витков при одном вторичном).

Отношение г/(2Ь) дальше обозначено через 6 (1 /с), т. е. 6 = = г/(2Ь), где г — активное сопротивление сварочного контура машины и суммарное сопротивление всех контактов между электродами точечной машины, мкОм; L — коэффициент самоиндукции сварочного контура, мГ.

Согласно уравнению (6.1), эффективный ток сваривающей волны

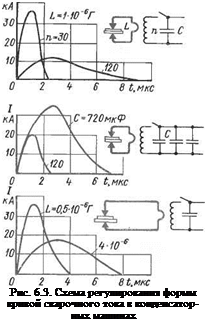

Для одной из конденсаторных машин на рис. 6.3 наглядно показаны формы кривых сварочного тока в зависимости от изменения основных параметров машины: числа витков в первичной цепи п, емкости батарей С и индуктивности сварочного контура L. Как видно, длительность включения тока, его амплитудное значение могут меняться в достаточно широких пределах для каждой - машины. Весьма существенно и различие в скорости нарастания сварочного тока при каждом регулировании кривой тока.

В последнее время все большее распространение получают контактные машины постоянного тока, выпрямленного на вторич - 218

иой стороне (рис. 6.2, г). В них сварочный контур строится так же, как схема трехфазного одноподупериодного выпрямления. Первичная, тоже трехфазная система ПТВ, обеспечивает подачу на трансформатор ТС импульсов переменного сетевого тока.

Представляет интерес сопоставление машин переменного и униполярного токов с технологической точки зрения, особенно применительно к сварке металлов с относительно высокими тепло - и электропроводностью, при равных возможностях сварки деталей по толщине. При протекании тока любого рода через свариваемые детали наибольшая плотность тока достигается в периферийных зонах контактов электрод—деталь и деталь—деталь. Значительная неравномерность плотности тока в контакте электрод—деталь интенсифицирует износ

Представляет интерес сопоставление машин переменного и униполярного токов с технологической точки зрения, особенно применительно к сварке металлов с относительно высокими тепло - и электропроводностью, при равных возможностях сварки деталей по толщине. При протекании тока любого рода через свариваемые детали наибольшая плотность тока достигается в периферийных зонах контактов электрод—деталь и деталь—деталь. Значительная неравномерность плотности тока в контакте электрод—деталь интенсифицирует износ

электродов при сварке на переменном токе, а в контакте деталь— деталь увеличивает вероятность конечного внутреннего выплеска. Последнее связано с интенсификацией тепловыделения в районе уплотняющего пояска.

Экспериментальные данные П. Л. Чулошникова показали, что при точечной и шовной сварке алюминиевых, жаропрочных и высокопрочных сталей при вероятности выплеска 10 % на униполярном токе можно получить диаметр точки на 15—20 % выше, чем на переменном. По этой же причине при использовании машин униполярного тока можно в среднем на 10 % уменьшить величину нахлестки.

Тепловыделение в соединяемых деталях при сварке на переменном токе с использованием глубокого фазового регулирования принципиально носит пульсирующий характер. Во время значительных спадов тока и разрывов в его протекании тепловыделение падает или полностью прекращается — происходит остывание металла. Это явление слабо влияет на формирование точки при сварке металлов с относительно низкой теплопроводностью, особенно при сочетании деталей значительных толщин — в этом случае существенно сказывается тепловая инерционность. Металлы с низкой теплопроводностью (например, титан и его сплавы, Кореї 9

розионно-стойкие и жаропрочные стали, углеродистые стали и т. п.) сваривают обычно на машинах переменного тока с любым регулированием кривой сварочного тока. Для металлов малых толщин (до 1 мм) и высокой теплопроводности тепловая инерция сказывается недостаточно, формирование точки может носить пульсирующий характер. Для получения заданного размера диаметра литого ядра при сварке на переменном токе, по сравнению с униполярным, приходится увеличивать амплитуду тока, из-за чего возрастают вероятность выплеска и износ электродов.

При стыковой контактной сварке вследствие меньших удельных плотностей внутренних источников теплоты и большего времени нагрева осредняющее действие тепловой инерции сказывается в большей степени. Процессы стыковой сварки обычно ведут поэтому на переменном токе. Однако следует учитывать, что для устойчивости процесса оплавления униполярные токи предпочтительнее.

Опубликовано в

Опубликовано в