ОСОБЕННОСТИ ТЕХНОЛОГИИ СБОРКИ И СВАРКИ

18 марта, 2016

18 марта, 2016  admin

admin Технологический процесс изготовления узлов g применением точечной и шовной сварки состоит из следующих последовательно выполняемых операций: подготовка поверхности, сборка, прихватка, сварка, правка конструкции и отделочные операции.

Подготовка поверхности стабилизирует контактное сопротивление, способствует получению сварного соединения без дефектов и повышению стойкости электродов. Чем выше электропроводность металла и жестче режимы сварки, тем тщательнее должна быть обработана поверхность. Для штампо-сварных конструкций наиболее часто применяют низкоуглеродистую тонколистовую холоднокатаную сталь. Ее поверхность хорошо подготовлена под сварку при ее производстве. Такой металл в состоянии поставки имеет чистую блестящую или матовую поверхность, покрытую нейтральным смазочным материалом, предохраняющим от окисления при транспортировании и хранении. Сопротивление для этого материала низкое (40—100 мкОм). Такую сталь можно сваривать в состоянии поставки, так как чистый смазочный материал выдавливается из места контакта.

Если после штамповки до сборки и сварки детали длительное время хранятся в открытых складах, то поверхность их загрязняется и требуется их очистка перед сваркой. Очистка также необходима, если при штамповке в местах глубокой вытяжки применяют специальные смазочные материалы, которые частично остаются на поверхности. Наиболее рациональна очистка деталей в струйных двухкамерных механических мойках, устанавливаемых в потоках. Детали через них транспортируются подвесными конвейерами. Для 9ЯИСТКИ применяют 1—1,5 %-ный горячий (80—90 °С) водный раствор кальцинированной соды.

Для горячекатаных низкоуглеродистых сталей иногда применяют газопламенную очистку. Поверхность стали нагревают специальными многопламенными ацетилено-кислородными горелками. Оксиды отслаиваются вследствие различных коэффициентов термического расширения с металлом; процесс обычно механизируют и выполняют на специальных установках с непрерывной подачей листа или профилей. В конце линии окалина удаляется щетками, а металл охлаждается струями воды.

Для очистки поверхности горячекатаных углеродистых и низколегированных сталей применяют и дробеструйную обработку, используя дробь из отбеленного чугуна или мелконарезанную стальную проволоку.

Стали с защитными металлическими покрытиями не требуют особой подготовки, кроме обезжиривания.

Коррозионно-стойкие и жаропрочные стали зачищают стальными щетками и подвергают химическому травлению в растворах серной, соляной и азотной кислот. Хорошую подготовку поверхности таких сталей дает электролитическое полирование, однако этот процесс малопроизводителен.

Подготовку поверхности алюминиевых сплавов начинают с обезжиривания и промывки. Затем следует травление в растворе орто - фосфорной кислоты с пассиваторами. В качестве пасс’иватора применяют калиевый или натриевый хромпик, который замедляет образование новой пленки оксидов, в результате детали пригодны для сварки в течение 5 сут. После травления детали осветляют в растворе

|

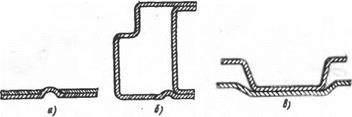

Рис. 58. Сварные соединения деталей с самофиксашей: « — по отверстиям; 6 — по > порам; в — по выштамповке |

азотной кислоты, промывают и сушат теплым воздухом. Для этих материалов допускается Rd. a = 80 - М20 мкОм.

Качество подготовки поверхности проверяют визуально, сравнивая с эталонными. Выборочно измеряют общее холодное электросопротивление двух сжатых деталей. Сопротивление измеряют по схеме амперметр—вольтметр или микроомметром Ф-415.

Сборка — важный этап изготовления сварной конструкции. Эта операция определяет геометрические размеры сварной конструкции. Технология сборки зависит от сложности и размеров детали, объемов и способов сварки, материала и его толщины, сварочного оборудования и выпуска детали.

Детали обычно собирают в приспособлениях универсальных для единичного и мелкосерийного производства и специальных для крупносерийного и массового производства (см. § 15). При сварке деталей по возможности целесообразно применять различные способы само - фиксации (рис. 58). Это упрощает конструкцию сборочных приспособлений.

Крупные узлы разбивают на подузлы, так как сборка и сварка слишком крупных узлов затрудняет выполнение и механизацию сварочных операций. Разбивка на подузлы расширяет фронт работ и по - вволяет увеличить производительность последующих операций.

В качестве объединяющего технологического документа по контролю основных размеров деталей и узлов используют специальные карты контроля. В них указаны базы фиксаций, расположение зажимов и прижимов приспособлений, допустимые отклонения размеров. Эти карты разрабатывают на стадии технологической проработки чертежей изделия, в дальнейшем они служат обязательными документами при конструкторской разработке контрольных и сборочносварных приспособлений.

После сборки узла следуют операции прихватки, которые предшествуют точечной и шовной сварке. Затем детали освобождают от сборочных приспособлений и окончательно сваривают в свободнсм состоянии. В ряде случаев целесообразно заканчивать сварку в сборочном приспособлении, которое в этом случае является и сварочным. Шаг между прихватками выбирают в пределах 50—150 мм в ва - висимости от конструкции и жесткости детали. Первые прихватки следует располагать в местах большой жесткости, а дальнейший

порядок их сварки — от середины к краям изделия. Точки для при - хватки стараются сваривать с литым ядром такого диаметра, который принят для конструкции. При шовной сварке диаметр точки для прихватки должен быть меньше ширины шва. Прихватку иногда выполняют различными способами сварки плавлением, однако они имеют низкую производительность и часто требуют дополнительных операций — зачистку или удаление прихвагочных соединений.

Детали с небольшим объемом сварки сваривают без прихватки с соблюдением рациональной последовательности поставки точек. Оборудование выбирают по сварочному току (главный параметр), способу сварки, форме импульса, параметрам вторичного контура, производительности.

Опубликовано в

Опубликовано в