ОСОБЕННОСТИ ТЕХНОЛОГИИ И ТЕХНИКИ СВАРКИ СТАЛЕЙ РАВНОГО СТРУКТУРНОГО КЛАССА

5 августа, 2016

5 августа, 2016  Oleg Maloletnikov

Oleg Maloletnikov Иозможные сочетании сталей различных структурных классов м сварных соединениях можно подразделить па две группы:

I — сварные соединения перлитных сталей с высокохромистыми с тлями мартенситного, мартенситно-ферритного и ферритного классов; II — сварные соединения перлитных сталей с аустенитными хромоникелевыми коррозионно-стойкими и жаропрочными сталями.

При сварке перлитных сталей с 12%-ными хромистыми сталями с целью обеспечения наибольшей пластичности шва применяют сварочные материалы перлитного класса. В этом случае н переходных участках со стороны высоколегированной стали с содержанием до 5% Сг сохраняется высокая пластичность и вязкость. Для снижения размеров диффузионных прослоек перлитный наплавлеппый металл должен легироваться определенным количеством карбидообразующпх элементов. При сварке деталей больших толщин целесообразно электродами типа Э-ХМ делать наплавку на кромки высоколегированной стали, а заполнение разделки осуществлять без подогрева электродами типов П42А или ЭГ>0А в зависимости от требований к прочности перлитного шва.

Температуру предварительного подогрева соединения следует выбирать (рассчитывать) по характеристикам высоколегированной (12%-пой хромистой) стали так же, как и режим термообработки, но для уменьшения размеров диффузиопных прослоек температура отпуска должна быть принята минимально возможной.

При сварке перлитных сталей с 17—28%-ными хромистыми сталями использование электродов перлитного класса нецелесообразно из-за чрезмерного легирования шва хромом из высокохромистой стали и потери им вследствие этого пластичности. Поэтому наиболее подходящими будут сварочные материалы ферритно-аустенитного класса, обеспечивающие достаточную стабильность металла шва даже при наличии значительного проплавления перлитной стали. При таких сочетаниях сталей могут быть также допущены аустенитные электроды, однако при этом следует учитывать структурную неоднородность соединения (табл. 89). Термообработка после сварки в этом случае не нужна.

При сварке перлитных сталей с аустенитными всегда следует применять аустенитные сварочные материалы, обеспечивающие получение наплавленного металла с таким запасом аустенитности, чтобы с учетом расплавления и участия в формировании шва низколегированной составляющей (перлитной стали) обеспечить в высоколегированном шве аустенитную структуру. Приблизительно необходимый состав наплавленного металла для получения шва, обладающего такой структуро^ может быть определен по

|

Таблица 89. Рекомендации по выбору сварочных материалов для разнородных соединений сталей перлитного класса с высокохромистыми

|

|

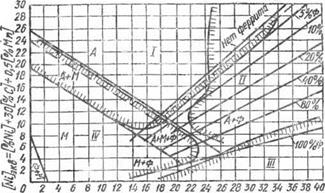

Рис. 147. Диаграмма Шеффлера А — аустеїшт; М — мартенсит; Ф — феррит; ------------------------- линии диаграммы для нап лавленного металла (металла шва); -------------------- границы полностью аустенитной области для кованых металлов; 1 — зона образования горячих трещин; 11 — а-фаза, охрупчивание после термообработки црн 500—900° С; 111 — зона роста зерна при температуре выше 1150° С, низкие показатели ударной вязкости при комнатной температуре. IV — трещины в мартенсите (ниже 400° С), необходим предварительный подогрев |

диаграмме Шеффлера (рис. 147) с учетом участия в формировании шва долей основного и дополнительного металлов.

Большой запас аустеиитности металла шва позволяет предотвратить образование малопластнчлых участков с мартенситной структурой в корневых швах и слоях, примыкающих к перлитной стали (табл. 90). Разнородные соединения из перлитной и аустенитной сталей термообработке, как правило, не подвергают, так как режимы термообработки, улучшающие свойства зоны термического влияния одной из свариваемых сталей, яе оказывают положительного действия на другую сталь или ухудшают те или иные ее свойства.

Кроме того, из-за разности коэффициентов линейного расти рения перлитной и аустенитной сталей высокий отпуск приведет лишь к перераспределению остаточных напряжений, а не к их снятию. При изготовлении сварных узлов из металла большой толщины, обладающих высокой жесткостью, могут произойти хрупкие разрушения по зоне сплавления перлитной стали с аустенитным швом. Для предотвращения этих разрушений необходимо применять сварочные материалы с повышенным содержанием никеля (например, электроды типа ЭА-ЗМ6, ЭА-4ВЗБ2), электроды со стержнем из никелевого сплава.

Если сваривается перлитная закаливающаяся сталь с аустенитной, то на кромки закаливающейся стали проводят наплавку аустенитными электродами с предварительным или сопутствующим подогревом^ обеспечивающим необходимую скорость охлаж-

дения околошовной зоны. При этом сварочные материалы должны обеспечить получение наплавленного металла с повышенным содержанием никеля. Затем проводят отпуск деталей с наплавлен - ными кромками для устранения закалки в околошовной зоне.

|

Таблица 90. Рекомендации по выбору сварочных материалов для разнородных сварных соединении перлитных и мартенситных сталей с аустенитными и аустенитно-ферритными

|

* Температура эксплуатации может быть повышена до предельной для перлитной стали при использовании промежуточных элементов или защитных облицовочных слоев перлитными стабилизированными электродами.

** Предпочтительны для сварки конструкций, работающих при температуре выше 400—450 °С.

*** При сварке среднеуглеродистых сталей с аустенитными.

**** При требованиях стойкости шва протип межкристаллитной коррозии.

После этого детали из перлитной стали с наплавленными кромками сваривают с аустенитной сталью на режимах, оптимальных для последней без предварительного подогрева. При такой технологии отпадает необходимость в последующем отпуске.

Опубликовано в

Опубликовано в