Контроль прочности полимерных композиционных. материалов и пенопластов

5 августа, 2016

5 августа, 2016  admin

admin Прочность ПКМ. ПКМ обычно являются анизотропными материалами, уп

ругие и прочностные свойства которых зависят от направления армирующих волокон, поэтому здесь устанавливают корреляционные зависимости между прочностью материала в заданном направлении, с одной стороны, и двумя или несколькими измеряемыми параметрами - с другой.

Прочность ПКМ определяется физико-механическими свойствами армирующих волокон и связующего, процентным содержанием армирующих волокон, системой армирования (направлением волокон относительно приложенной нагрузки) и наличием в материале возможных дефектов. Ориентировочные данные о влиянии различных дефектов на прочность изделий из ПКМ приведены в табл. 7.1 из работы [359].

Связь прочности ПКМ с пористостью рассмотрена в [425, с. 319/018]. Исследовали корреляцию прочности материала с затуханием ультразвука. Эксперименты проводили на образцах в виде колец с внутренним диаметром 615 мм, толщиной

5,7 мм и высотой 86 мм. Материал армирован углеродными волокнами, ориентированными в направлении окружности.

Рис. 7.22. Схема установки

преобразователей при оценке прочности

стеклопластика

Использовали метод прохождения с иммерсионным контактом. Затухание оценивали по уровню сквозного сигнала, посылаемого в направлении, параллельном оси кольцевого образца. Образцы подбирали так, чтобы в каждом из них затухание ультразвука не имело большого разброса, а в разных образцах оно существенно отличалось. Прозвучивание проводили узкополосными импульсами с центральными частотами 1; 2,25 и 5 МГц.

Исследование шлифов показало, что поры ориентированы в направлении армирующих волокон, причем среднее отношение их размера в этом направлении к размеру в перпендикулярном направлении составляет около 11, поэтому поры моделировали эллиптическими цилиндрами, большие оси которых совпадают с направлением армирующих волокон. Теоретически показано, что наибольший рост рассеяния на круглых порах должен наблюдаться на частоте 2,25 МГц.

Вырезанные из образцов темплеты испытывали на сдвиговую прочность в соответствии со стандартом ASTM-D 2344. При этих испытаниях происходили межслойные разрушения образцов. Корреляция сдвиговой прочности с амплитудой сквозного сигнала наблюдалась только на частоте 2,25 МГц, что подтвердило результаты расчета. На частотах 1 МГц и 5 МГц корреляция отсутствовала. Сдвиговая прочность зависит от размеров пор, поэтому ультразвуковой контроль должен дополняться исследованием пористости на темплетах.

Зависимость коэффициента затухания продольных УЗ-волн от пористости в листах из углепластика с эпоксидной матрицей (реактопласт) и листах с полипропиленовой матрицей (термопласт), армированных джутовыми волокнами, рассмотрена в [425, с. 330/531]. В образцах из углепластика пористость в первом случае варьировали изменением давления в автоклаве. Во втором случае образцы отбирали по результатам измерения пористости разрушающим методом.

Использовали УЗ-метод прохождения в иммерсионном варианте. Центральная частота импульсов 7 ... 7,5 МГц. Пористость измеряли двумя разрушающими способами - химическим растворением матрицы в кислоте и анализом микрошлифов образцов. Для обоих материалов установлена линейная зависимость коэффициента затухания (в дБ/мм) от пористости (в процентах). Для углепластика она изучена для пористости от 0 до 15 %, для ПКМ, армированного джутовыми волокнами, - от 2 до 25 %.

Для каждого материала необходимо построение индивидуальной зависимости пористости от затухания. Возможен также контроль методом прохождения с преобразователями с воздушной связью, однако в этом случае затруднительно использовать высокие частоты, поэтому значения коэффициентов затухания значительно меньше полученных иммерсионным способом.

Прочность стеклопластиков, применяемых для изготовления корпусов судов, оценивают ультразвуковым импульсным методом прохождения [78]. Несущие частоты импульсов 100 ... 150 кГц. Излучающий и приемный преобразователи устанавливают на очищенную и смазанную маслом поверхность ОК (рис. 7.22) на расстоянии Lx друг от друга (обычно Д = 200 мм) и измеряют скорость С/ головной волны. Коэффициент затухания 5 находят,

|

7.1. Влияние различных дефектов на прочность изделий из ПКМ [359]

|

|

|

|

![]()

![]()

![]()

сравнивая амплитуды сигналов при расстояниях между преобразователями Ьх и L2 = 1,5Ь]. Искомую прочность определяют по формуле

Модуль Юнга Е вычисляют по измеренной скорости с/ и найденной радиационным плотномером плотности р. Коэффициенты А мВ находят с использованием образцов, изготовленных по той же технологии и с той же схемой армирования.

В ВИАМе М. П. Уральским разработана методика контроля прочности изготовленных из углепластика полок лонжеронов спортивных самолетов эхометодом. Толщина полок 10 мм. Используют стандартный дефектоскоп УД2-12 с прямым контактным совмещенным преобразователем на частоту 2,5 МГц. Прочность оценивают по амплитуде донного сигнала (т. е. по затуханию). Дефектоскоп настраивают на двух стандартных образцах предприятия, один из которых (СОП-1) имеет нормальную прочность, другой (СОП-2) - предельно допустимую пониженную.

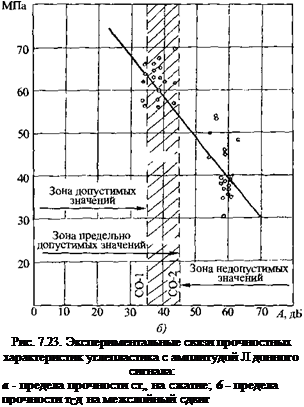

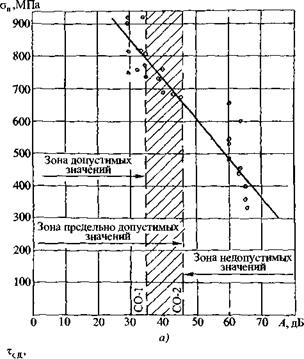

Экспериментальные связи предела прочности на сжатие ств и межслойный сдвиг тСд с амплитудой А донного сигнала приведены на рис. 7.23. На графиках обозначены зоны допустимых, недопустимых и предельно допустимых значений затухания, а также показаны корреляционные зависимости, построенные по формулам: для предела прочности при сжатии

ст„= 1227- 12,47^;

для предела прочности при межслои - ном сдвиге

Тед = 99,7- 1,03^.

Здесь А - ослабление донного сигнала, дБ. Коэффициенты корреляции:

г0 = -0,937; гт= -0,899.

Для оценки прочности ПКМ с различной ориентацией армирующих волокон применяют также реверберационносквозной метод (см. разд. 2.1.4 и 2.3.8). При этом прочность на растяжение хорошо коррелирует со счетным количественным критерием SWF. Прочность на сдвиг оценивают с помощью энергетического критерия, определяемого формулой (2.52).

Прогнозирование остаточного ресурса изделий из ПКМ является одной из важнейших проблем самолетостроения. Известно, что в результате усталости в материале накапливаются мелкие повреждения, не являющиеся макродефектами и обычно не выявляемые традиционными методами НК (например, повреждения от крипа). В ПКМ такие микроповреждения - это разрывы армирующих волокон, трещины в полимерной матрице и зоны нарушения соединения волокон с матрицей.

Микроповреждения инициируют развитие более крупных дефектов. Благодаря своей множественности микроповреждения заметно снижают прочность и жесткость материала, а значит, и остаточный

ресурс всей конструкции. Таким образом, необходимы методы и средства контроля микроповреждений. Эта проблема рассмотрена в работах [391; 392], обобщающих результаты исследований последних 15 ... 20 лет.

ресурс всей конструкции. Таким образом, необходимы методы и средства контроля микроповреждений. Эта проблема рассмотрена в работах [391; 392], обобщающих результаты исследований последних 15 ... 20 лет.

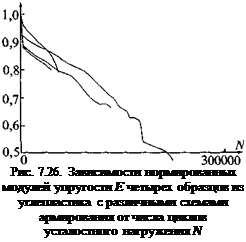

Показано, что изгибная жесткость образцов из ПКМ с одинаковой схемой армирования, но изготовленных при разных давлениях и температурах полимеризации, с увеличением числа циклов усталостного нагружения не одинаково снижается (рис. 7.24). Однако это не вызывает видимых разрушений. Появление микроповреждений обнаруживается по увеличению затухания ультразвука с частотой 4 МГц, начиная с 1000 циклов нагружения (рис. 7.25). Установлено также влияние ударных повреждений ПКМ на разрывную прочность и наличие корреляции между этими параметрами и затуханием ультразвука.

Снижение жесткости ПКМ от накопления усталостных повреждений происхо

дит в три этапа. На первой стадии, не зависящей от ориентации армирующих волокон, в полимерной матрице возникают мелкие трещины. Они вызывают быстрое снижение жесткости ПКМ и определяют примерно 10 % усталостного ресурса материала.

На второй стадии трещины матрицы образуют расслоения, которые медленно растут вдоль свободных краев образца и по его ширине. Вторая стадия процесса определяет около 80 % ресурса. Скорость уменьшения жесткости на этой стадии меньше, чем на первой.

На третьей, заключительной, стадии скорость роста размеров расслоений увеличивается, жесткость быстро уменьшается и материал разрушается. На рис. 7.26 представлены экспериментальные графики зависимости нормированных модулей упругости Е материалов четырех образцов углепластиков с эпоксидной матрицей и различными схемами армирования от числа циклов нагружения. Несмотря на различие схем их армирования, характер всех кривых одинаков.

Работа проводилась также на натурном объекте - горизонтальном стабилизаторе самолета Harrier AV-8B. Стабилиза-

тор, выполненный из углепластика, контролировали УЗ-эхометодом с использованием традиционных пьезоэлектрических преобразователей и в бесконтактном варианте с лазерным возбуждением и приемом колебаний. Оптимальным оказался именно бесконтактный УЗ-способ. Использовали роботизированную сканирующую систему с разрешением около 4 точек на квадратный миллиметр. Установка позволяла представлять результаты контроля в виде А, В и С-разверток, а также наблюдать изменения времени задержки принятых импульсов.

В работе рассмотрены также модели процесса разрушения материала и развития макродефектов, приведены сведения о влиянии расслоений различных размеров на упругие свойства образцов с различными схемами армирования. Зависимости потери прочности и потери жесткости от времени различны и должны рассматриваться раздельно. Приведены данные по выбору параметров конструкции, обеспечивающих безопасность ее эксплуатации. Полученные результаты полезны для оценки остаточного ресурса других изделий из ПКМ.

Контроль теплоизоляционных материалов. Волокнистый теплоизоляционный материал имеет трансверсальноизотропную структуру. Направление, параллельное основанию заготовки, характеризуется повышенной прочностью, а перпендикулярное ему - пониженной. Измерение скорости звука в различных направлениях удовлетворительно совпадало с изменением прочности на растяжение [329]. Коэффициент корреляции составил 0,89.

При растяжении теплоизоляционный материал разрушается хрупко, а при сжатии наблюдается область пластической деформации. При деформации порядка 6 ... 7 % и последующем снятии нагрузки образец приобретает первоначальные размеры, но при этом в нем появляются протяженные зоны разрушения. Одновременно наблюдалось уменьшение относитель-

|

Рис. 7.27. Корреляционные зависимости физико-механических характеристик пенопласта ППУ-ЗФ от скорости звука |

ной скорости ультразвука, по которому можно судить о фактическом повреждении материала.

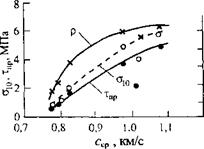

Прочность и физико-механические свойства жестких пенопластов. Блоки из пенопласта типа ППУ-ЗФ контролируют на прочность на втором этапе, после выявления в них дефектных участков с не - сплошностями и крупными раковинами (см. разд. 4.6). Используют УЗ-метод прохождения и описанную в разд. 4.6 ультразвуковую установку. Контролируют блоки, в которых на первом этапе дефекты не обнаружены [197]. Цель такой проверки - выявление участков, не соответствующих требуемой ТУ 3198-77 прочности. В качестве информативного параметра используют скорость звука, точность измерения которой существенно меньше зависит от качества акустического контакта, чем амплитуды сигнала. Для этого предварительно проводят сопоставительные ультразвуковые и механические испытания на одних и тех же образцах с плотностью 80 ... 250 кг/м3. После их статистической обработки устанавливают корреляционные зависимости между средней скоростью звука сср и механическими характеристиками материала.

На рис. 7.27 показаны корреляционные зависимости предела прочности Ою при испытаниях на сжатие и предела прочности тпр при сдвиге (испытания на кручение) от средней скорости продольной волны сср. В связи с большим разбросом сср в пенопласте (ее среднеквадратическое отклонение может достигать 25 %),

значение сср определяют путем усреднения не менее чем 30 ... 50 измерений. На том же графике представлена корреляционная зависимость плотности от средней скорости продольной волны. Среднеквадратическое отклонение плотности по площади пеноблоков составляет 2 ... 3 % от среднего значения. Кроме указанных параметров, контролируют также модуль Юнга и модуль сдвига пенопласта.

Для контроля физико-механических параметров используют 4 дополнительных канала установки. Значения этих параметров в цифровом виде также распечатываются на дефектограмме. Выход этих значений за установленные в ТУ 3198-77 пределы автоматически отмечается на дефектограмме. Погрешность определения физико-механических характеристик составляет ± (10 ... 15) % от средних значений.

Опубликовано в

Опубликовано в