ОСОБЕННОСТИ ПЛАВЛЕНИЯ СМЕСИ ГРАНУЛИРОВАННЫХ ПОЛИМЕРОВ С ДИСПЕРСНЫМ НАПОЛНИТЕЛЕМ ПРИ ПЕРЕРАБОТКЕ НА ОДНОШНЕНОВОМ ЭКСТРУДЕРЕ

19 ноября, 2013

19 ноября, 2013  admin

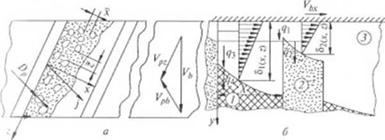

admin В случае переработки сухой смеси гранулированного полимера и дисперсного наполнителя в зоне пластикации (сжатия) образуются характерные зоны уплотненного наполнителя, причем, в зависимости от плотности дисперсного наполнителя и его объемного содержания, наблюдается определенное соотношение между площадями контакта с поверхностью шнека и цилиндра полимера Sp и наполнителя S). Протяженность зон уплотненного наполнителя в направлении осей х и z (рис. 2.50, а) может оцениваться средним значением расстояний между гранулами полимера х и z • Значения * и z > » зависимости от условий загрузки

компонентов и степени их предварительного смешения, могут меняться в широких пределах. В условиях тщательного смешения, югда x = z, принимая форму зоны полимера за цилиндр диаметром Dp и высотой, равной глубине винтового канала шнека, рас - » юяния х и Z можно выразить как 110, 41)

|

|

(2.221)

при (1-п/4)<С0у < I.

В случае полного отсутствия предварительного смешения s z =0.5И/. а зона уплотненного наполнителя может распола - I а гься как у толкающей, так и у пассивной стенки винтового кана - I I шнека.

Рассмотрим случай достаточно полного предварительного смешения полимера и наполнителя и пленочного механизма плавления с расположением массы циркулирующего расплава вблизи пассивной стенки винтового канала шнека |45|.

На всех упомянутых ранее стадиях развития и протекания промесса плавления необходимо проведение раздельного анализа изменения толщины пленки над областью полимера 6(х, z) и над областью наполнителя S2(x, Z) вследствие различных механизмов протекания процессов (рис. 2.50, б).

На стадии распространения процесса плавления на всю ширину канала (индекс /), заканчивающейся при Z = IV/lga, для зоны полимера уравнение теплового баланса приобретает вид 110]:

|

"dS,/ |

d62/ Sf |

|

|

<iz |

Г |

dz Sp |

|

п. ч, — количество теплоты, расходуемой на плавление полимера на единице по - •••■рхности раздела; Sf\ Sp — плошали поверхности контакта наполнителя и полимера с поверхностью шнека; Vfi — скорость движения пробки полимера по винто - •MV каналу шнека (в направлении оси ;); рл— плотность полимера. |

|

|

|

Гис. 2.50. Мсханнтч плавления наполненных полимеров: <1 векторная диаграмма скоростей; б - поперечное сечение типового канала |

|

дг |

Для этой сталии скорость роста толщины пленки полимера над зоной наполнителя (рис. 2.50) может быть принята равной

= ~r~ = const, (2.223)

dz Z ♦

где §2/ — толшина слоя полимера нал наполнителем; &2I =(l + 2)Df [411.

На последующих стадиях процесса плавления увеличение толщины слоя расплава над зоной наполнителя обусловлено уносом частице поверхности наполнителя под действием касательных напряжений в пленке расплава:

. И2 У

<2-224>

где pi - эффективная вязкость расплава полимера при скорости сдвига в пленке расплава у2; скорость движения пробки относительно матсри;ьтьного цилиндра.

При интенсивности уноса Ny (тн.) частиц наполнителя диаметром D/, уплотненного до плотности р^, изменение толщины пленки расплава ву'-м направлении составит |10|:

Изменение толщины пленки над зоной полимера (см. рис. 2.50) может быть рассчитано с использованием изложенной ранее методики при учете следующих особенностей:

1) плавление полимера обеспечивает увеличение толщины пленок как в зоне расплава, так и в зоне наполнителя;

2) наличие наполнителя вносит изменение в теплотой баланс зоны полимер;! вследствие различия в их теплофизических свойствах;

3) характерная длина отдельных зон плавления полимера ограничена величиной Df, вследствие чего развитие процесса плавления необходимо рассматривать в пределах этого размера. При этом взаимным влиянием отдельных зон можно пренебречь. Используя для описания распределения температуры в пленке расплава уравнения, приведенные в работе |45| (см. также раздел 2.6.2), проведем анализ тепловых потоков.

В зоне наполнителя 2 (рис. 2.50, б) тепловой поток </ь идущий от расплава 3 к границе раздела «расплав — наполнитель», равен |1()|:

(2-226>

где У. р — коэффициент теплопроводности расплава nai и мера; Г* и Г, — температуры цилиндра экструдера и плавления полимера соответственно; ц2 — "эффективная вязкость расплава полимера в пленке толщиной Sj(.t. z)

Тепловой поток <72 от границы раздела в массу наполнителя составляет:

дТ,

|

<72 =Ау |

|

(2.227) |

|

ду |

|

y^h(x. z) |

где X/- коэффициент теплопроводности наполнителя; Т/- температура наполни - геля (см. область 2, рис. 2.50, б).

Поскольку на границе раздела между пленкой расплава и наполнителем не происходит фазового перехода и можно принять

ю разность тепловых потоков Дq = q — <72 можно считать распределенной на два потока. Один поток направлен в наполнитель (Д<7/), а другой вызывает дополнительный нагрев полимера (Д<7Р), причем

|

Д<7, |

|

(2.228) |

1-ZL

|

|дс ар и а/ — коэффициенты температуропроводности полимера и наполнителя. В зоне расплава 3 тепловой поток, идущий от пленки расплава к твердой пробке полимера /, равен: _ ^р п - «I ч Ww *3 = М^(Г*-Г'>-26КЙ}’ (2229) |

|

•.тс pi — эффективная вязкость расплав;! в пленке толщиной Тепловой поток, идущий от фаницы раздела в массу полимера / (рис. 2.50, б), рассчитывается по уравнению: Я d/n |

|

У=в|(дг. с) |

|

(2.230) |

|

I ю Tf — температура пробки полимера. Таким образом, тепловой баланс для фаницы раздела имеет следующий вид: 07' |

|

d6j (лг. г) |

г, V |

<&2(x>z)s/ |

|

dz |

1 * |

|

у-б,(х. г) а |

|

>=б2(д;.г) |

|

dy |

|

+кр~г - Р ду |

|

26|(дг, с) |

|

„(ТЬ-Т,)ар ъУ} dr, |

|

я в/ |

|

(2.231) |

|

62(х, г) af 262(х, г)я/ у dy |

|

=Р Л |

Последнее уравнение позволяет определить изменение толщины пленки расплава над зоной полимера б|(х, z) при условии расчета 82(лг, z) ПО уравнению (2.225). a (d;) и (d7/d. v■>, - из

анализа теплопередачи от пробки материала к шнеку по* уравнениям теплопроводности для шнека 110].

В зависимости от соотношения 5|(х, г) и 62(х, z) (см. рис. 2.50) возможны разные варианты относительного расположения профилей областей полимера и наполнителя, что создает различные условия для диспергирования наполнителя.

Опубликовано в

Опубликовано в