Особенности контроля сварных соединений некоторых металлов

1 июля, 2016

1 июля, 2016  admin

admin Общая схема контроля сварных соединений из различных металлов такая же, как стальных конструкций. Ниже отмечены особенности их контроля

Сварные соединения из алюминия и алюминиевых сплавов. Скорость поперечных волн в сплавах на основе алюминия на 4 ... 5 % меньше, чем в стали, поэтому необходимо применять наклонные преобразователи с призмами, имеющими меньшие углы, чем для стали, для достижения тех же значений углов ввода.

Применяют стандартный образец СО-2 А вместо СО-2. Для определения точки ввода может быть использован стандартный образец СО-3, изготовленный из стали, за исключением преобразователей с углами призмы, близкими ко второму критическому. В этом случае различие в скоростях поперечных волн вызывает разное смещение измеренной точки выхода по сравнению с геометрически построенной, как показано на рис. 2.50, б

|

штриховыми линиями. Применяют более высокие частоты (5 ... 10 МГц) ввиду низкого затухания УЗ.

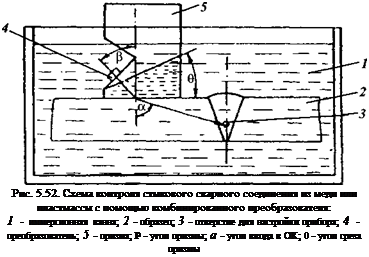

Сварные соединения из меди и медных сплавов. Скорость продольных и поперечных волн в сплавах на основе меди существенно меньше, чем в стали, что приводит к значительному уменьшению углов призм наклонных преобразователей. Например, преобразователь с углом ввода 70° для стали при контроле меди обеспечит угол 45°. Для достижения больших углов ввода целесообразно изготовлять призмы преобразователей из материала с меньшей скоростью звука, чем в оргстекле, например из полистирола. В работе [104] предложен, как более перспективный, иммерсионный способ ввода УЗ-волн с помощью преобразователя с комбинированный призмой (рис. 5.52). При больших углах ввода а наблюдалась существенная зависимость этого угла от температуры. Для уменьшения этого влияния углы Р и 9 выбирались из условий термокомпенсации по расчетному графику. Затухание УЗ в меди велико, поэтому контроль ведут на пониженных частотах (1 ... 1,8 МГц). В качестве искусственного дефекта используют отверстия.

Сварные соединения из титановых сплавов. Эти материалы имеют акустиче

ские свойства, близкие к стали, поэтому углы ввода и призмы преобразователей выбирают примерно такими же, как и для стали. На результаты контроля может сильно влиять свойственная этим сплавам анизотропия, связанная с направлением проката металла. Скорость поперечной волны вдоль прокатки на 7 ... 10 % больше, чем поперек [189]. Это учитывают при конструировании наклонных преобразователей.

С учетом этого перед УЗ-контролем с помощью двух наклонных преобразователей, включенных по зеркально-теневой схеме, определяют линии изотропности упругих свойств и корректируют настройку глубиномера с учетом изменения угла ввода. В дальнейшем сканирование совмещенным преобразователем проводят либо вдоль, либо поперек найденных линий.

Практически все дефекты сварки выявляются при контроле вдоль направления прокатки значительно лучше, чем в поперечном направлении. Затруднения возникают при обнаружении вольфрамовых включений, которые при обычно принятом уровне фиксации не обнаруживаются.

Вышесказанное относится к альфа- титану. Значительные трудности возникают при контроле сварных соединений ти-

тановых сплавов на основе бета-титана. Эта аллотропическая модификация титана образует крупнозернистую структуру, подобно аустенитным сталям. Для контроля сварных соединений из бета-титана применяют приборные и методические усовершенствования, как при контроле аустенитных сталей.

В разд. 2.2.1.2 говорилось о разработке в Китае совмещенного преобразователя головных волн на частоту 5 МГц [422, с. 3064]. Этот преобразователь обладает высокой устойчивостью к структурным помехам. Преобразователем удается контролировать трубы из бета-титана диаметром 162 мм, с толщиной стенки 30 мм, длиной 1 м, изготовленные выдавливанием. Авторы считают бета-титан материалом, труднее контролируемым ультразвуком, чем аустенитная сталь. На глубинах 0,5 ... 29,5 мм от поверхности выявляются плоскодонные отверстия диаметром 0,8 мм.

Опубликовано в

Опубликовано в