Основы сварочного дела

11 февраля, 2016

11 февраля, 2016  admin

admin Явление электрического дугового разряда впервые было открыто в 1802 г. русским ученым, профессором Петербургской медико-хирургической академии В. 4 В. Петровым. В своих трудах он не только описал явление электрической дуги, но и предсказал возможность использования теплоты, выделяемой дугой, для плавления металлов. Однако в то время это открытие не нашло практического применения из-за низкого уровня развития техники. Только спустя 80 лет, в 1882 г. талантливый русский изобретатель Н. Н. Бенардос разработал и предложил практический способ использования электрической дуги для сварки металлов. По этому способу сварка производилась электрической дугой, возбуждаемой между угольным электродом и изделием. Несколько позже, в 1888 г. русский инженер-изобретатель Н. Г. Славя н о в разработал способ сварки с помощью металлического электрода. Н. Н. Бенардос и Н. Г. Славянов разработали также основные положения и других методов сварки: с несколькими электродами, в защитных газах, контактной сварки. В царской России эти изобретения получили ограниченное практическое применение, а затем были почти забыты.

Великая Октябрьская социалистическая революция создала условия для мощного развития науки и техники. Возродилась и стала развиваться сварочная техника. В 1929 г. советский инженер - изобретатель

Д. А. Дульчевский разработал способ автоматической дуговой сварки под флюсом. С 1940 г. этот способ стал внедряться в промышленность и строительство. В этом большая заслуга Института электросварки им. Е. О. Патона Академии наук УССР[1], в котором "были разработаны теория автоматической сварки, флюсы и автоматы 'для сварочных работ. Работа по широкому внедрению автоматической сварки в народное хозяйство продолжается и в настоящее время; институт имеет тесную связь с отраслями, в которых применяются сварочные работы.

Большое участие в дальнейшем развитии теории и технологии сварки принимают Центральный научно-исследовательский институт технологии машиностроения (ЦНИИТмаш), Московское высшее техническое училище им. Н. Э. Баумана, Всесоюзный научно-исследовательский проектноконструкторский и технологический институт электросварочного оборудования (ВНИИЭСО), Всесоюзный научно-исследовательский и конструкторский институт автогенного машиностроения (ВНИИавтогенмаш), Ленинградский политехнический институт им. Калинина, завод «Электрик», Уралмашзавод и ряд других организаций.

За годы первых пятилеток были проведены широкие мероприятия по созданию специализированных производственных организаций, научно - исследовательских институтов и лабораторий по сварке. В период Великой Отечественной войны сварка получила большое применение в военной технике, а в послевоенные годы — при восстановительных работах.

Июньский (1959 г.) Пленум ЦК КПСС в своих решениях подчеркнул важное значение сварки для дальнейшего развития промышленности и строительства. Июльский (1960 г.) Пленум ЦК КПСС снова отметил необходимость ускоренного развития сварочного производства, заслушал доклад директора Института электросварки им. Е. О. Патона академика Б. Е. Патона. Пленум поставил большие задачи перед учеными и

инженерами по совершенствованию и внедрению новой технологии сварки и нового сварочного оборудования, по разработке электродов и других сварочных материалов. Постановление (1980 г.) Совета Министров СССР «О дальнейшем совершенствовании и развитии сварочного производства в 1981 —1985 гг.» наметило новые направления по дальнейшему совершенствованию сварочного производства, по повышению уровня автоматизации и механизации сварочных, заготовительных и сборочно-сварочных работ, совершенствованию технологии и оборудования.

Основные направления экономического и социального развития СССР на 1980— 1985 годы и на период до 1990 года, утвержденные XXVI съездом КПСС, решения ноябрьского (1982 г.) и июньского (1983 г.) Пленумов ЦК КПСС предусматривают динамичное и пропорциональное развитие общественного производства, повышение его эффективности, ускорение научно-технического прогресса, рост производительности труда, всемерное улучшение качества работы во всех звеньях народного хозяйства. В сварочном производстве дальнейшая комплексная механизация и автоматизация сварки, применение'поточных и конвейерных линий, внедрение прогрессивных технологических процессов и оборудования будут способствовать повышению производительности труда, улучшению и стабилизации качества сварных конструкций, уменьшению расхода электроэнергии и сварочных материалов, улучшению условий труда.

Советский Союз по объему работ и по уровню развития сварочного производства занимает одно из ведущих мест в мире. Сварка заняла важное место в различных отраслях промышленности и строительства благодаря своим преимуществам перед другими способами производства изделий, например, клепкой, литьем, ковкой и др.

Важным преимуществом сварки является возможность при производстве изделия выбирать его наиболее рациональную конструкцию и форму. Сварка позволяет экономно использовать металлы и значительно уменьшить отходы производства. Например, при замене клепаных конструкций сварными экономия материалов в среднем составляет 15...20%, а при замене литых — около 50%. Трудоемкость сварочных работ меньше, чем при клепке и литье. Исключаются такие работы, как разметка, Сверловка отверстий, сложная формовка и др. Особенно ощутимо снижение трудоемкости при изготовлении крупногабаритных изделий: при замене литых корпусов и станин сварно-литыми, а штампованных изделий сложной формы — штампо-сварными, что, в свою очередь, снижает их себестоимость.

Сварные соединения по прочности, как правило, не уступают прочности того металла, из которого сделаны изделия. Сварные конструкции хорошо работают при знакопеременных и динамических нагрузках, при высоких температурах и давлениях.

Особо следует подчеркнуть, что условия труда при сварке с точки зрения как гигиены, так и безопасности значительно лучше, чем при клепке и особенно при литье.

Сваркой называется процесс получения неразъемного соединения посредством установления межатомных связей между свариваемыми частями при их местном или общем нагреве, пластическом деформировании или при совместном действии того и другого.

Для осуществления сварки необходимо сблизить кромки соединяемых частей и создать условия, необходимые для того, чтобы между ними начали действовать межатомные связи.

Существуют свыше 60 видов сварки, которые классифицируют по основным физическим, техническим и технологическим признакам. По физическим признакам в зависимости от формы используемой энергии предусматривается три класса сварки: термический, термомеханический и механический. Термический класс включает виды сварки с использованием тепловой энергии (дуговая, электрошлаковая, электроннолучевая, плазменная, газовая и др.). Термомеханический класс объединяет виды сварки, при которых используются давление и тепловая энергия (контактная, диффузионная и различные прессовые виды). Механический класс включает виды сварки с использованием механической энергии и давления (сварка холодная, взрывом, ультразвуковая, трением и др.).

Технические признаки различных видов сварки следующие: по способу защиты металла в зоне сварки (в воздухе, в вакууме, в защитном газе, под флюсом, по флюсу, в пене, с комбинированной защитой); по непрерывности процесса (непрерывные, прерывистые); по степени механизации (ручные, механизированные, автоматизированные, автоматические); по типу защитного газа (в активных газах, в инертных газах и их смесях) и по характеру защиты металла в зоне сварки (со струйной защитой, в контролируемой атмосфере).

Технологические признаки установлены для каждого вида сварки отдельно. В учебнике подробно рассмотрены технологические признаки дуговой, электрошлаковой, газовой и контактной сварок.

Термический класс сварок характеризуется тем, что сварка осуществляется плавлением кромок соединяемых частей. При этом образуется ванна расплавленного металла. При удалении источника нагрева металл сварочной ванны кристаллизуется и образует сварной шов, соединяющий свариваемые части.

Вид сварки определяется видом непосредственно используемого для плавления источника энергии. Так, при дуговой сварке нагрев свариваемых кромок осуществляется теплотой электрической дуги; при электрошлаковой сварке теплота электрической дуги используется лишь в начальный момент, после расплавления шлака сварка производится теплотой, выделяющейся при прохождении тока через расплавленный шлак. При газовой сварке используется теп-

|

Рис. і |

лота сгорания газокислородной смеси.

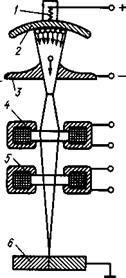

При электроннолучевой сварке (рис. 1) используется кинетическая энергия концентрированного потока электронов, движущихся с большой скоростью; при соударении электронов с кромками изделия их кинетическая энергия переходит в тепловую. Раскаленный вольфрамовый катод 1, размещенный в фокусирующей головке 2, излучает поток электронов. Под действием высокого напряжения (30... 100 кВ) между катодом и ускоряющим электродом (анодом) 3 поток электронов приобретает значительную кинетическую энергию. Магнитной линзой 4 поток электронов фокусируется в узкий луч, который с помощью магнитной отклоняющей системы 5 направляется точно на свариваемые кромки изделия 6. Установка питается от высоковольтного источника постоянного тока. Высокий вакуум 13 (10-3...10_о) Па в сварочной камере значительно снижает потери кинетической энергии электронов и обеспечивает химическую и тепловую защиту катода и свариваемого изделия.

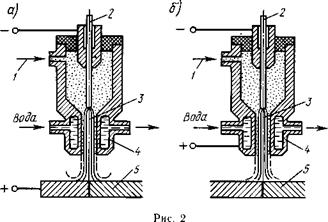

При плазменной сварке, или сварке сжатой дугой, для нагрева используется теплота плазменной струи. Различают плазменную струю прямого

|

действия — изделие является одним из электродов (рис. 2, а) и косвенного действия — изделие не включено в цепь сварочного тока (рис. 2, б). Плазмообразующий газ 1 (аргон, азот, водород), подаваемый под давлением в канал 3 сопла 4 плазмотрона, сжимает столб дуги, горящей между вольфрамовым (неплавящимся)

электродом 2 и свариваемым изделием 5. Происходит значительное повышение температуры столба дуги и ионизация плазмообразующего газа.

Струей плазмы, имеющей температуру (1...3) 104°С., сваривают самые различные тугоплавкие сплавы, метал

лы и неметаллические материалы (стекло, керамика). Неэлектропроводные материалы сваривают по схеме косвенного действия. Источники питания дуги должны иметь рабочее напряжение более 120 В. Плазмообразующий газ служит также защитой расплавленного металла от атмосферного воздуха.

Для термомеханического класса сварок характерно использование как тепловой энергии, так и давления. Так, при контактной сварке нагрев производится теплотой, выделяющейся при прохождении тока через находящиеся в контакте под давлением свариваемые части.

Опубликовано в

Опубликовано в