ОСНОВЫ ПРОЕКТИРОВАНИЯ ГОРЕЛОК

20 апреля, 2013

20 апреля, 2013  admin

admin Одинаковый механизм процессов переноса в струях в факелах, связанный с передачей импульса окружающей среде п с вовлечением ее в движение, позволяет использовать при оценке основных аэродинамических характеристик факела закономерности развития турбулентных струй.

Прямоточные горелки. Затухание скорости по оси основного участка изотермической затопленной струи может быть выражено следующими формулами:

Для круглой струи

( ц> ______ 0,96 /о сч

I®- Л. акс_ «*/Ло + 0,29 ’ ^

Для плоской струи

|

|

(3*6)

Где х — расстояние от среза сопла до рассматриваемого сечения; /?0, Ь0 — соответственно радиус и полуширина щели, из которой вытекает струя; а — экспериментальный коэффициент структуры струп, учитывающий ее начальную турбулентность и степень неравномерности поля скоростей на выходе из сопла. При Не>2-104 коэффициент а при равномерном поле пе зависит от критерия Рейнольдса. Для равномерного профиля в устье коэффициент структуры для круглой струп а=0,07-^ 0,08; для плоской а = 0,1ч-0,12. С увеличением неравномерности начального профиля скоростей коэффициент а растет.

Изменение скорости вдоль оси плоской струи зависит от формы сопла, из которого она вытекает. Чем меньше отношение ширины струи к ее толщине (высоте) (6/Л), тем дальнобойнее струя.

Дальнобойность струи определяется величиной энергии на выходе из сопла £= —°0^ 0 ■ Чем больше энергия, тем дальнобойнее струя. Уменьшение энергии в струе может быть выражено следующей экспериментальной зависимостью:

Для круглой струи

Для плоской струи

|

|

(3-Є)

За счет обмена струи с окружающей средой увеличивается е? масса.

По данным Рику и Сполдинга увеличение массы струи на основном ее участке при Йе>2,5*104 выражается следующим образом: для круглой струи

|

|

|

|

|

|

|

|

![]()

![]()

Интенсивность смешения спутных струй зависит от количества движения в струях и от соотношения скоростей основной струи (вторичного воздуха) и спутной (пылевоздушной смеси). Чем больше это отношение и соответственно рг/^о/р!/7!^2!, тем короче путь смешения, но при этом менее дальнобойным становится факел.

Исследования показали, что струя воздуха должна обладать в 2—

3 раза большим запасом энергии, чем струя пылевоздушной смеси. Для рационального проектирования прямоточных горелок необходимо найти гакое соотношение между скоростью струй и сечением сопла, которое обеспечило бы достаточную дальнобойность и перемешивание пылевоздушных струй при наименьшей затрате энергии. Оптимальными могут оказаться конструкции с большим поперечным сечением струи большими относительными скоростями между струями.

Расстояние между соплами, а также наклон воздушных и пылевых сопел по отношению друг к другу определяется сортом топлива. Для низкореакционпых топлив (АШ, тощие угли) следует предусматривать некоторый путь смешения пылевых и воздушных струй Е топке, для высокореакционных топлив (каменные и бурые угли) перемешивание пыли и воздуха должно быть осуществлено внутри горелки или в непосредственной близости от устья.

Следует подчеркнуть, что отличие от топок с вихревыми горелками, которые могут работать индивидуально, в топках с прямоточпымн горелками устойчивость воспламенения обусловливается взаимодействием системы струй, вытекающих из каналов горелок, в объеме.

Наиболее широкое распространение получила установка прямоточных горелок по углам топки по тангенциальной схеме. В этом случае величина! г!Ь может меняться в широких пределах, но не должна превышать приблизительно 10. Как уже отмечалось выше, с точки зрения аэродинамики и равномерности распределения тепловых потоков по экранам наиболее рациональной является квадратная форма топки. Допускается отклонение от квадратной формы до соотношения ат/&т^

Вихревые горелки. Вихревые горелкн представляют собой систему двух и более изолированных завихрителей. Закручивающими элементами в большинстве конструкций являются улиточные аппараты или лопаточные (тангенциальный или осевой). Закрученные ими потоки топливно-воздушной смеси и горячего воздуха вытекают в топочное пространство по соосным цилиндрическим каналам, где, взаимодействуя, образуют сложную струю, от структуры которой зависит устойчивость воспламенения пылевоздушиой смеси, экономичность сжигания и надежность работы горелок и топки. Поэтому для построения методики расчета горелок необходимо решить задачу о расчете профиля скоростей на начальном участке сильно закрученных струй. Построение

Аналитического расчета не представляется возможны:* поэтому при определении аэродинамических характеристик вблизи амбразуры основная роль принадлежит эксперименту.

В результате экспериментальных исследований установлено, что простые и сложные закрученные струи, вытекающие из кольцевого канала, на начальном участке имеют одинаковую конфигурацию со смещенными относительно оси максимумами осевых составляющих скорости и с приосевой зоной обратных токов. При этом оказалось, что для сильнозакрученных струй, которые применяются при сжигании пылевидного топлива, формирование профиля скоростей определяется в основном интенсивностью крутки. С увеличением параметра крутки возрастает количество газов, рециркулирующих к устью факела, уменьшается его дальнобойность, расширяются граннцы струп.

Параметр крутки определяется по полям скоростей и давлений, замеренным в струях, развивающихся в топочном пространстве, по формуле

4 4 /гу 1 1

Ггр

Где М = 2% Г рхюх®гг2(1г — величина главного вектора момента количе - о

Ггр

Ства движения; К = 2%^ (АрСт •-}- рм2х) гс1г — величина проекции главного

О __

Вектора количества движения на ось струи; £>рв = У с1г — £>20 — диаметр

Круга, равновеликого выходному сечению кольцевого капала, м; <1 — наружный диаметр кольцевого канала, м; £>0 — внутренний диаметр кольцевого канала, м; — осевая п тангенциальная составляющие

Скорости потока, м/с; р — плотность среды, кг/м3; Др от — разность статических давлений в струе и в окружающей среде, Н/м2; ггр — радиус границы струи, м, определяемый условно значением —

Средняя эквивалентная по количеству движения скорость потока на выходе из горелки, м/с.

Для соосных струй &'о определяется по формуле (3-1).

С другой стороны, величины М, К и соответственно параметр крутки могут быть найдены по конструктивным размерам конкретного за- кручивателя. Для создания закрученных струй в пылеугольных горелках большое распространение получили улиточный аппарат п лопаточные завихрители: тангенциальный и аксиальный. Параметр крутки в одиночных кольцевых струях, закрученных любым из указанных за - вихрителей, может быть определен по формулам:

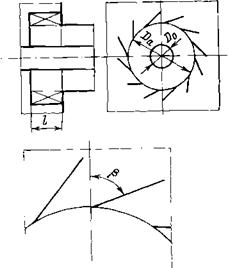

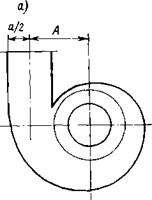

Для улиточных эавихрителей при 0,25<^-<0,5 (рис. 3.11,а)

Где I — длина подводящего патрубка; Ь — ширина подводящего патрубка; А — кратчайшее расстояние от продольной оси горелки до оси патрубка;

|

180 2л |

|

Л |

|

Рл- |

|

_ пОрв Г Я~2/л2л. 180 / [5Ш^7 С08 |

|

|

Где 1Л — количество лопаток и их длина; рл — острый угол, образованный плоскостью лопатки с радиусом, проходящим через выходную кромку лопатки (угол наклона лопатки);

Где 1Л — количество лопаток и их длина; рл — острый угол, образованный плоскостью лопатки с радиусом, проходящим через выходную кромку лопатки (угол наклона лопатки);

|

Па. |

Т

|гО

! I

А | ;| Й

|

°) |

![]()

|

Т ^1- 1 |

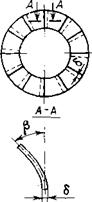

![]() Рис. 3-11 К определению параметра крутки завихрителей: а —улиточного; б — тангенциального лопаточного; в — аксиального лопаточного

Рис. 3-11 К определению параметра крутки завихрителей: а —улиточного; б — тангенциального лопаточного; в — аксиального лопаточного

|

V О* о + Й2 |

|

|

|

|

|

|

|

|

![]()

Б — толщина лопатки; — расстояние от оси вращения потока до вектора тангенциальной скорости; е — расстояние между серединами лопаток во входном сечении регистра.

Формулы 3-12, 3-13 и 3-14 дают удовлетворительное совпадение с фактической интегральной круткой в струе во всем диапазоне изменения п от 1,0 до 5,0, представляющем практический интерес при конструировании горелочных устройств.

Для многокомпонентных соосных струй, выходящих из каналов горелочных устройств, расчетный параметр крутки соответствует интегральному, если рассчитывать параметр крутки сложной струи по формуле

|

І = 1 |

(3-15)

Где £)рВ — диаметр круга, равновеликого по площади сечения амбразуры на выходе из горелки; У7* — площадь '/-го канала; £>1Шг — диаметр круга, равновеликого по площади сечению /-го кольцевого канала; р*, Юг — плотность и скорость соосных струй; «г - — параметр крутки составляющих кольцевых струй, определяемый по формулам 3-12, 3-13

И 3-14.

Опытами [45] установлено, что при одинаковых значениях параметров крутки аэродинамические характеристики кольцезых струй, закрученных различными завихрителями, идентичны.

Из формулы (3-15) следует, что в многокомпонентных соосных струях (факелах) параметр крутки меньше, чем в струях, их образующих. При этом основное влияние на интенсивность крутки сложной струи оказывает струя с преобладающим количеством движения. В пылеугольных горелках это струя вторичного воздуха.

С увеличением крутки увеличивается угол раскрытия струи и расширяются ее границы, увеличиваются размеры зоны рециркуляции и большее количество газов рециркулирует к устью факела, уменьшается его дальнобойность. При одинаковом значении параметров крутки аэродинамические характеристики соосных кольцевых изотермических струй и одиночной струи одинаковы.

Изменение режимных условий истечения оказывает также некоторое влияние на структуру полей скоростей в закрученных изотермических струях, но основным определяющим параметром остается величина пт.

В первом приближении ДЛЯ струй, у которых р2^22^72/(рі^2і/7і) >3 (что характерно для натурных пылеугольных горелок), основные аэро

динамические характеристики могут быть выражены следующими эмпирическими формулами.

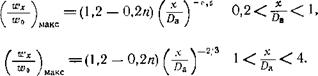

Падение максимальных значений скорости по длине струи

Падение максимальных значений скорости по длине струи

(Формула справедлива для 1,5<лг<5.)

Дальнобойность факела (определенная как расстояние от устья до сечения, В котором (Ы)х/х&)о) макс =0,3)

|

(3-17) |

![]() 1,2 — 0,2/г 3/2

1,2 — 0,2/г 3/2

![]() 0,3 ]

0,3 ]

Длина прпосевой зоны обратных токов

|

(3-18) |

Ь'а

|

(3-19) |

![]() Максимальный диаметр зоны рециркуляции

Максимальный диаметр зоны рециркуляции

'-'а

Расход обратного тока в прпосевой зоне достигает максимальных значений на расстоянии х/Ол = 0,5-ИД В области значении представляющих практический интерес для котельно-топочной техники, количество рециркуляционных газов

|

М |

|

Приос |

|

) |

|

|

![]()

![]()

Наружная граница закрученных струй близка к прямолинейной. Для значений (шЛ./1С’0) макс --0,1 она может быть определена по экспериментальной формуле

|

(3-21) |

(Формула справедлива для 0,2<х/Да<3.)

Приведенные расчетные формулы для определения параметра крутки и установленные экспериментальные зависимости между пг и аэродинамическими характеристиками закрученных струй позволяют при конструировании горелочных устройств выбирать наиболее целесообразную конструкцию, а также прогнозировать конфигурацию изотермического факела.

При более стесненной компоновке горелок с топкой вследствие взаимодействия соседних горелок массообмен интенсифицируется и скорость в факеле затухает быстрее.

Рекомендации по компоновке вихревых горелок с топочной камерой и режимами их работы даны в ОСТ 24.030.26—72.

При выборе оптимальной конструкции завихрителя следует учитывать затраты на дутье. Экономичность закручивающего устройства

по затратам на дутье принято оценивать при помощи коэффициента гидравлического сопротивления, который рассчитывается по формуле

|

|

Где Арст — перепад статического давления между входным патрубком и сечением на выходе из канала за завихрителем, Н/м2; т — скорость на выходе из канала, м/с; Р — сечение подводящего патрубка и выходное сечение канала за завихрителем, м2.

|

|

|

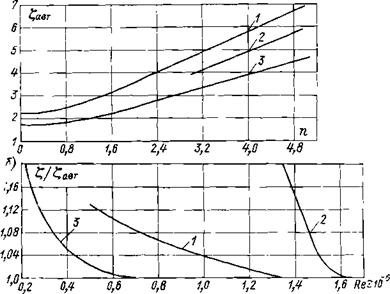

Рис. 3-12. Коэффициент гидравлического сопротивления (а) и поправка |

|

На неавтомодельность (б) при различных типах завихрителей |

/ — тангенциальный с прямыми лопатками; 2 — улиточный; 3 — аксиальный с профилированными лопатками

На рис. 3-12,а дана зависимость £ = /(я) в автомодельной области для различных завихрителей. Для большинства конструкций указанных завихрителей автомодельность наступает при Нс = а^П1ДрЛ^2* 105, где ^гндр = 4/7и — гидравлический диаметр (и — длина окружности па выходе из канала) [45, 46].

Если завихрители работают в неавтомодельной области, то коэффициент сопротивления растет. Отношение фактического коэффициента сопротивления к значению коэффициента сопротивления в автомодельной области показано на рис. 3-12,6.

Из рассмотренных конструкций завихрителей меньшее сопротивление при той же крутке имеет аксиальный лопаточный аппарат с профилированными лопатками.

Опубликовано в

Опубликовано в