Дробилки для крупного дробления

20 апреля, 2013

20 апреля, 2013  admin

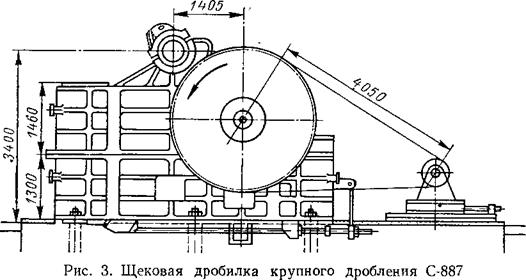

admin Дробилки С-886, С-887 и С-888 (наиболее мощные) производятся на заводе «Волго - цеммаш» в г. Тольятти (табл. 1). Этот завод выпускает дробилки с простым движением щеки трех типоразмеров: 900 X 1200; 1200 X 1500 и 1500 X 2100 мм. Изготовляется также дробилка 1200 X 1500 мм со сложным движением щеки.

|

|

Технические характеристики щековых |

![]()

|

Дробилок для крупного дробления |

![]() Дробилки «Волгоцеммаша» 900 X 1200; 1200 X 1500 и 1500 X 2100 мм имеют соответственно индексы (марки) С-886, С-887 и С-888. Дробилка со сложным движением щеки 1200 X 1500 X 150 имеет обозначение Д4.00.000 в соответствии с чертежом общего вида машины.

Дробилки «Волгоцеммаша» 900 X 1200; 1200 X 1500 и 1500 X 2100 мм имеют соответственно индексы (марки) С-886, С-887 и С-888. Дробилка со сложным движением щеки 1200 X 1500 X 150 имеет обозначение Д4.00.000 в соответствии с чертежом общего вида машины.

У дробилок, изготовляемых заводом «Вол- гоцеммаш», по сравнению с ранее выпускавшимися (другими заводами) увеличена высота камеры дробления (отношение высоты к ширине загрузочного отверстия равно 2,25—

2,4 вместо 2). В зоне разгрузки дробящим плитам придан криволинейный профиль, а ширина разгрузочной щели уменьшена примерно на 40%. Это способствует получению более однородного по размеру продукта дробления и относительному снижению содержания в нем крупных фракций. На шкиве и маховике установлены фрикционные муфты с гидравлическим управлением, служащие для последовательного, ступенчатого запуска дробилки.

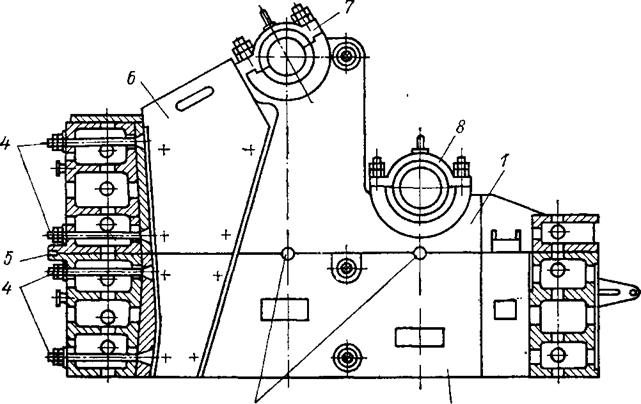

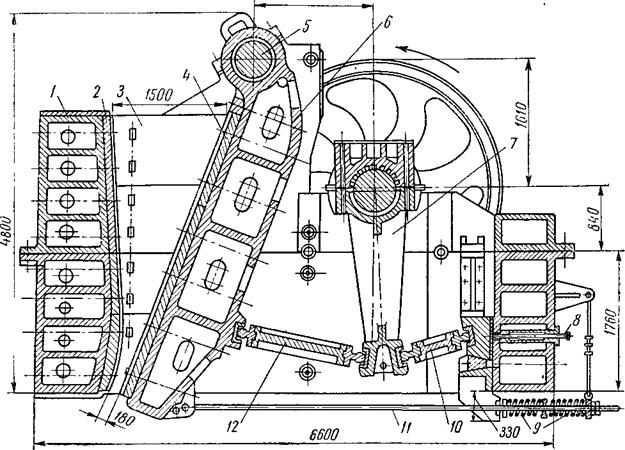

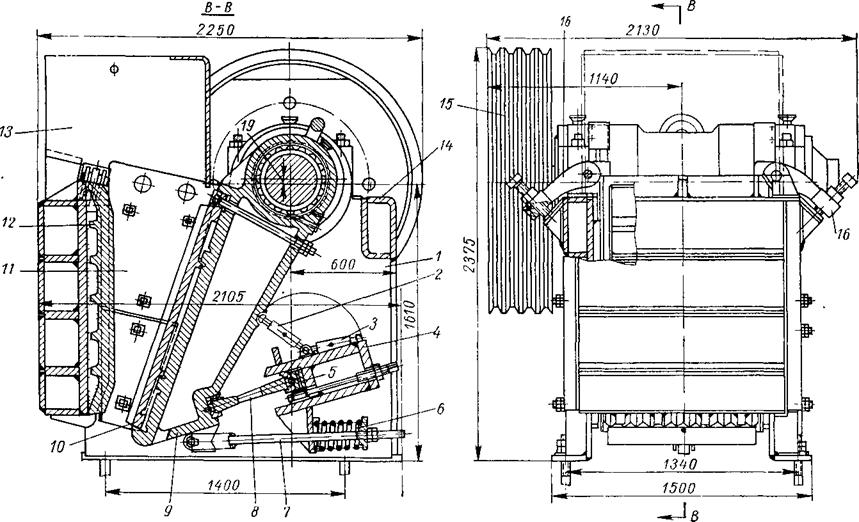

Щековые дробилки С-886, С-887 и С-888 имеют незначительные конструктивные отличия и состоят из следующих основных частей (рис. 3 и 4): станины, приводного (эксцентрикового) вала со шкивом, маховиком, фрикционными муфтами с гидроуправлением, шатуна, подвижной щеки, оси подвеса подвижной щеки, двух распорных плит, замыкающего устройства, регулировочного устройства, узлов жидкой и густой смазки.

Станина дробилки С-886 цельная; станина дробилок С-887 и С-888 состоит из двух частей (с разъемом в горизонтальной плоскости), соединяемых болтами.

Таблица 1

Приводной вал установлен в выемках боковых стенок станины и вращается в стальных вкладышах с баббитовой заливкой. Вкладыш имеет полость для водяного охлаждения. На один из концов вала посажен шкив с фрик - баббитом. В нижней головке шатуна имеются пазы для установки вкладышей (сухарей), служащих опорами передней и задней распорных плит. Передняя плита другим концом упирается во вкладыш в подвижной щеке,

|

|

|

1580

Рис. 4. Щековая дробилка С-888: 1 — станина; 2 — неподвижная дробящая плита; 3 — боковая футеровка; 4 — подвижная дробящая плита; 5 — ось подвеса щеки; 6—подвижная щека; 7—шатун; 8 — отжимной болт; 9 — замыкающие пружины; 10 — задняя распорная плита; 11—тяга замыкающего устройства; 12 — передняя распорная плита |

Ционной муфтой включения, на другой конец — маховик с такой же муфтой.

На эксцентричной части вала подвешен литой шатун, верхняя головка которого сделана разъемной, на болтах. Внутренняя цилиндрическая поверхность головки залита а задняя распорная плита — во вкладыш упора регулировочного устройства. В торцах распорных плит установлены на болтах сменные опоры качения.

Подвижная щека коробчатого сечения подвешена на оси, цапфы которой установлены

В подшипниках с бронзовыми вкладышами в верхней части боковых стенок станины. Неподвижной щекой служит передняя стенка станины, обращенная к камере дробления.

|

Дробилок С-887 и С-888 — Д-14000 (16 и 20 ремней). Натяжение ремней осуществляется винтами, установленными на салазках. Дробилки изготовляются с правым расположением привода (если смотреть на дро- |

|

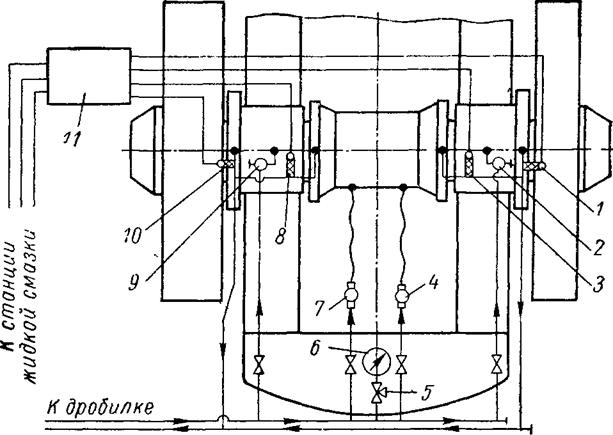

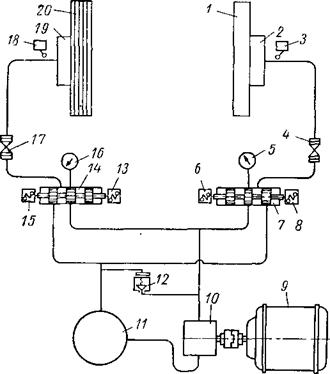

Рис. 5. Схема жидкой смазки подшипников эксцентрикового вала и шатуна: |

|

0т дробилки |

![]() Рабочие поверхности щек футерованы дробящими плитами из высокомарганцовистой стали, имеющими продольные ребра (рифли). Гладкими клиновидными броневыми плитами футерованы боковые стенки камеры дробления. Крепление брони осуществляется болтами с потайной головкой. Замыкающее устройство состоит из двух тяг со спиральными пружинами. Один из кондов каждой тяги прикреплен к тыльной стороне подвижной щеки; на другом конце, выведенном за заднюю стенку станины, расположена замыкающая пружина. При рабочем ходе щеки пружина сжимается, а затем, стремясь разжаться, способствует возврату щеки и обеспечивает постоянное плотное соприкасание звеньев шарнирнорычажного механизма — шатуна, распорных плит и подвижной щеки.

Рабочие поверхности щек футерованы дробящими плитами из высокомарганцовистой стали, имеющими продольные ребра (рифли). Гладкими клиновидными броневыми плитами футерованы боковые стенки камеры дробления. Крепление брони осуществляется болтами с потайной головкой. Замыкающее устройство состоит из двух тяг со спиральными пружинами. Один из кондов каждой тяги прикреплен к тыльной стороне подвижной щеки; на другом конце, выведенном за заднюю стенку станины, расположена замыкающая пружина. При рабочем ходе щеки пружина сжимается, а затем, стремясь разжаться, способствует возврату щеки и обеспечивает постоянное плотное соприкасание звеньев шарнирнорычажного механизма — шатуна, распорных плит и подвижной щеки.

|

1, 3, 8, 10 — термометры сопротивления; 2 и 9— регулируемые указатели течения масла УРЖ; 4 и 7 — указатели течения масла УТЖ; 5 — кран; 6 — манометр; 11 — логометр |

|

Билку со стороны передней стенки станины); если требуется иметь привод с левой стороны, |

Регулировочное устройство служит для изменения ширины разгрузочной щели и состоит из упора и закладных плит (прокладок), помещаемых между упором и задней стенкой станины.

Регулировочное устройство служит для изменения ширины разгрузочной щели и состоит из упора и закладных плит (прокладок), помещаемых между упором и задней стенкой станины.

|

ЗапраІЇпа. |

![]()

|

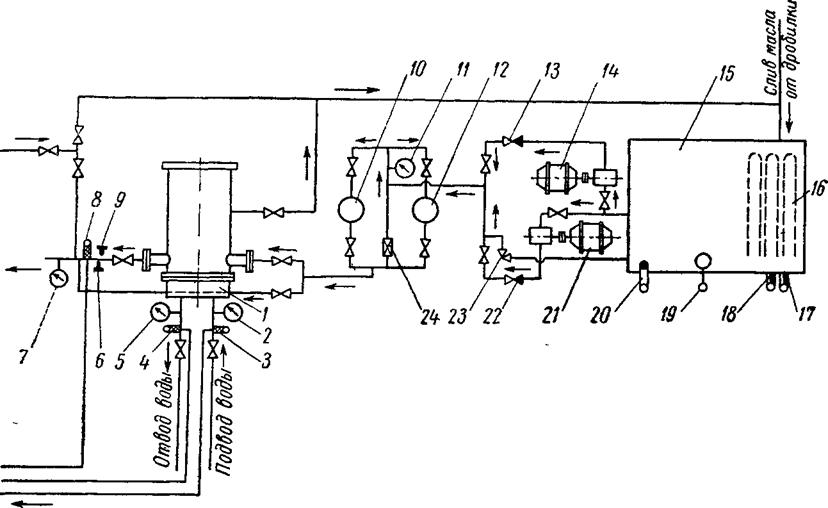

Рис. 6. Схема станции жидкой смазки производительностью 50 л! мин: |

|

Д логометру |

![]()

|

Откачка Нагнетание масла к дродилке —Сх} |

Привод дробилки включает электродвигатель, упругую муфту, соединяющую вал электродвигателя с валом ведущего шкива,

Привод дробилки включает электродвигатель, упругую муфту, соединяющую вал электродвигателя с валом ведущего шкива,

* 1—маслоохладитель Р — 7,2 мг 2, 5, 7, 11—мано

Метры виброустойчивые; 3, 4, в—-термометры сопротивления; 6 — реле давления 6С57-51; 9 — реле давления 2С57-51; 10 и 12 — фильтры дисковые; 13 и 22 —клапаны обратные; 14 и 21— насосные установки ШДП-50; 15 — отстойник емкостью 1 м*; 16 — электронагреватели; 17 и 18 —реле температурные; 19 — реле поплавковое; 20—электрокон - тактный термометр; 23 — предохранительный клапан; 24 — перепускной клапан

SHAPE \* MERGEFORMAT ![]()

И клиноременную передачу. Электродвигатель и подшипники вала ведущего шкива смонтированы на сварной раме, установленной на салазках. Для дробилки С-886 применяются клиновые ремни Д-10000 * (12 шт.), а для

* Здесь и далее буквой обозначается тип ремня, цифрой — его длина в мм.

Необходимо это условие оговорить при заказе дробилки.

Смазка подшипников приводного вала и шатуна — жидкая, циркуляционная (рис. 5).

В состав станции жидкой смазки производительностью 50 л/мин (рис. 6) входит следующее оборудование в шт.:

|

Таблица 2 Вес частей и деталей дробилок С-886, С-887 и С-888 в кг

|

|

Сталь 25 Л-1 » 35Л-І » Г13Л |

![]()

|

40Х Ст. 5 |

![]()

|

» » |

![]()

|

Чугун СЧ 18 — 36 Сталь 35Л-І > 5ХНВ Чугун СЧ 28—48 Сталь Ст. 3 » 60С2 Сплав ОЦС-6-6-3 Сталь 35Л-І » Ст. 3 |

TOC o "1-5" h z Насосные установки ШДП-50............................. 2

Электродвигатели А02-31-4............................... 2

Отстойник емкостью 1 м3.................................. 1

Электронагреватели типа ЭТ-160....................... 6

Маслоохладитель ................................................ 1

Фильтры дисковые ФДЖ-50.............................. 2

Клапаны: —

Перепускной КПЖ-25.............................. 1

Предохранительный КПШ-1.................... 1

Обратные Г51-25..................................... 2

Для смазки подшипников скольжения оси подвеса щеки, сухарей распорных плит и роликоподшипников вала ведущего шкива используется автоматическая станция густой смазки САГ-150ПМ или СП-75.

Смазочные станции размещаются в подвале, местоположение которого указывается для дробилки каждого типоразмера на заводском установочном чертеже. Соответственно принятому расположению станций заводом поставляются общим метражом трубы для монтажа маслопроводов. В качестве жидкой смазки рекомендуется применять масло индустриальное 45 или 50; в качестве густой смазки — мазь индустриальную ИП1-Л (летняя) или ИП1-3 (зимняя).

Материал деталей дробилок С-886, С-887, С-888

Станина...............................

Шатун и подвижная щека Подвижная и неподвижная дробящие плиты....

Эксцентриковый вал и ось подвижной щеки. . .

Боковая броня (клинья) . .

Распорные плиты, шкив и

Маховик...........................

Упор регулировочного

Устройства.......................

Вкладыши распорных плит Опора качения распорных

Пл ИТ ••••••••«

Тяга....................................

Пружина замыкающая. .

Вкладыши подшипников подвижной щеки. . .

Корпус фрикционной муфты Защитная плита головки подвижной щеки....

В табл. 2 указан вес отдельных частей дробилок.

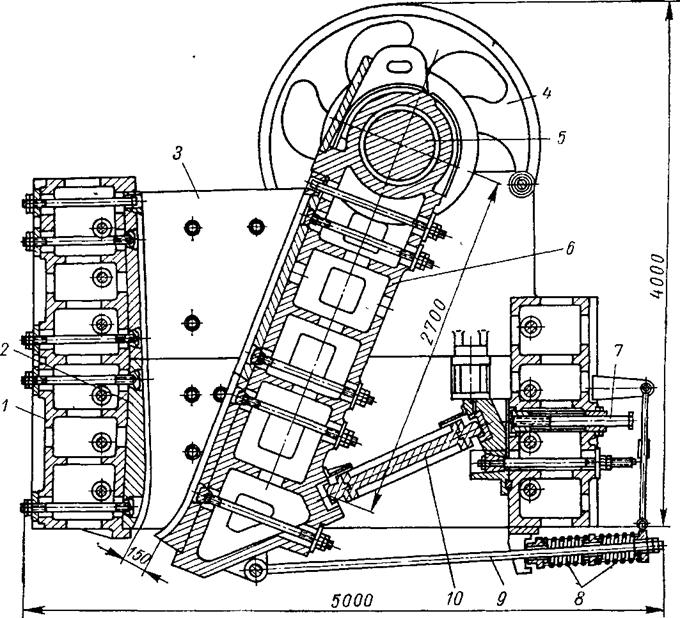

Дробилка 1200 X 1500 X 150 (рис. 7) со сложным движением щеки имеет разъемную станину, состоящую из шести частей: двух торцовых стенок и двух разъемных по горизонтали боковых стенок. Разборная станина дает возможность применения дробилки для работы в подземных условиях. Привод дробилки осуществляется от отдельно устанавливаемого электродвигателя с помощью шестнадцати клиновых ремней Д-10600. Дробилка изготовляется с номинальным размером разгрузочной щели 150 мм, но по требованию заказчика может быть изготовлена с шириной разгрузочной щели 200 и 250 мм.

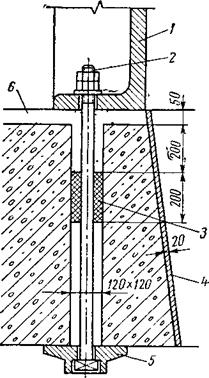

Крепление дробилки к фундаменту производится анкерными болтами М56 в количестве 8 шт.

Вес деталей дробилки 1200 X 1500 X 150 в кг

Стенки станины:

TOC o "1-5" h z передняя....................... 10 000

Задняя............................. 6 600

Боковая верхняя. . 9 000

> ннжняя. . 8 140

Щека в сборе.......................... 25 300

» > » с маховиками

(без фрикционных муфт) 50 000 Муфта фрикционная. . . 865

Главный вал........................ 22 000

Дробилки для крупного дробления поставляются в разобранном виде. Цех, предназначенный для установки крупных щеко - вых дробилок, следует оборудовать мостовым электрическим краном соответствующей грузоподъемности.

Дробилку надо устанавливать на прочном и устойчивом железобетонном фундаменте. Завод-изготовитель рекомендует принимать следующие расчетные нагрузки на фундамент: для дробилки С-886 185 т, для С-887 355 т и для С-888 600 т. При определении нагрузки принят в расчет собственный вес дробилки, вес дробимого материала и коэффициент динамичности 2,5.

В фундаменте необходимо оставлять проем для установки конвейера, принимающего готовую продукцию. Стенки разгрузочного проема должны быть облицованы стальной футеровкой толщиной 20—40 мм.

Перед установкой станины требуется тщательно очистить и промыть поверхность фундамента для обеспечения прочного соединения с ней промежуточного выравнивающего слоя. Положение станины выверяют на стальных плоских подкладках и клиньях, допуская отклонение от горизонтальной плоскости до 0,1 мм на 1 пог. м как в продольном, так и в поперечном направлениях. При выверке положения цельносварной станины дробилки С-886 базируются на расточки подшипников приводного вала и подвижной щеки. Устанавливая нижнюю часть разъемных станин дробилок С-887 и С-888, базируются на верхний обработанный фланец станины.

|

Рис. 7. Щековая дробилка 1200X1500X150: |

1 — станина; 2—неподвижные дробящие плиты; 3—боковая футеровка; 4 — маховик;

5 — эксцентриковый вал; 6 — подвижная щека; 7—отжимной болт; 8— замыкающие

Пружины; 9 —тяга; 10 — распорная плита

|

|

|

1—верхняя часть станины; 2—нижняя часть станины; 3—установочные валики; 4 — болты для крепления неподвижных дробящих плит; 5 — штифт; 5—боковая футеровка; 7 — подшипник оси подвижной щеки; 8 — подшипник вала

По установке на место верхней части станины окончательно проверяют положение станины в горизонтальной и вертикальной плоскостях по расточкам подшипников 7 и 8 (рис. 8). Сборку верхней части 1 станины с нижней частью 2 выполняют на валиках 3 и штифтах 5 в соответствии с заводской маркировкой. Болты для соединения этих частей подогревают до 100—120°. Дробящие плиты к передней стенке станины крепятся болтами с потайной головкой, устанавливаемыми без подогрева.

Между подошвой станины и поверхностью фундамента оставляют зазор не менее 50 мм, для чего используют подкладки и клинья.

|

|

Рис 9. Установка фундаментного болта крепления станины дробилки С-886:

1 — станина; 2 — фундаментный болт, 3 — пакля; 4 — футеровка,

5 — анкерная плита, 6— цементная заливка

После окончательной выверки положения станины и затяжки фундаментных болтов зазор заполняют цементным раствором состава 1 : 3 (цемент марки 500). Колодцы фундаментных болтов (рис. 9) заливают цементным раствором на высоту 200 мм на предварительно установленные пробки из просмоленной пакли. По затвердении слоя под станиной прокладки вынимают и пустоты заполняют таким же раствором.

При монтаже подвижной щеки, приводного вала и шатуна проверяют на краску положение оси щеки и вала в подшипниках и положение головки шатуна на валу.

На торцовых частях головки шатуна и торцах вкладышей коренных подшипников главного вала устанавливаются маслосборники.

Салазки привода устанавливают на бетонном фундаменте, изолированном от фундамента дробилки, стен и колонн. Положение салазок выверяют на металлических клиньях.

По окончании монтажа дробилка испытывается на холостом ходу и под нагрузкой. Перед пуском необходимо проверить затяжку болтовых соединений машины и фундаментных болтов, размер разгрузочной щели, натяжение приводных ремней, работоспособность системы гидроуправления фрикционными муфтами и установок жидкой и густой смазки.

На холостом ходу дробилка испытывается в течение смены. При этом следят, не появятся ли ненормальные стуки в зоне распорных плит (вкладышей) и дробящих плит, перегрев подшипников, течь масла, течь воды из системы охлаждения (температура масла на сливе не должна превышать +50°).

Испытание под нагрузкой проводится в течение 5—6 рабочих смен. Загружают дробилку постепенно, не допуская большого завала камеры дробления в начале испытания и постепенно увеличивая загрузку при отсутствии ненормальностей в ее работе.

Управление дробилками предусмотрено как дистанционное с пульта управления, так и местное. При пуске дробилки с пульта управления сначала включают грелки в отстойнике (если температура масла не превышает +30°), а затем включают системы жидкой смазки и гидравлического управления фрикционными муфтами путем последовательного (трехступенчатого) включения подвижных масс дробилки (шкив, шатун, маховик).

В нерабочем состоянии шкив и маховик находятся в зацеплении с приводным эксцентриковым валом. При включении гидравлической системы шкив и маховик отключаются от приводного вала, после чего включается электродвигатель дробилки и разгоняется шкив (первая ступень запуска дробилки). Через определенный промежуток с помощью реле времени происходит включение муфты шкива с приводным валом (вторая ступень). Спустя некоторое время включается муфта маховика (третья ступень). После его разгона дробилка готова к работе под загрузкой.

Система ступенчатого пуска дробилки исключает трудности, встречающиеся при запуске дробилок прежних конструкций, и удобна для дистанционного управления.

На рис. 10 показана схема гидравлического управления муфтами дробилки С-887.

Последовательность операций при пуске дробилки: 1) включаются золотники 7 и 14 (магнитами 8 и 15); 2) включается насос 10 (расцепление муфт); 3) выключаются золотники (магниты 8 и 15 отключаются конечными выключателями); 4) выключается насос 10; 5) включается главный двигатель (разгон шкива); 6) включается золотник 14 магнитом 13 (разгон приводного вала); 7) включается золотник 7 магнитом 6 и отключается золотник 14; 8) выключается золотник 7 (дробилка полностью включена).

Крупные щековые дробилки предназначены для работы с постоянной номинальной шириной разгрузочной щели. Однако ширина щели увеличивается по мере износа рифлений дробящих плит, в связи с чем необходимо периодически уменьшать ее путем установки

|

5920 720 6390 2300 770 785 1500 150 |

![]()

Прокладок между упором задней распорной плиты и стенкой станины; установка прокладки толщиной 8 мм дает уменьшение величины разгрузочной щели на 10 мм. Не следует доводить ширину щели до размера меньше номинального, так как помимо снижения производительности дробилки это может создавать ненормальные условия для ее работы, вследствие увеличения усилий, возникающих при дроблении.

Дробилки, снабженные муфтами с гидроуправлением, можно нормально эксплуатировать при температуре окружающего воздуха не ниже +5° С. При использовании

|

Рис. 10. Схема гидравлического управления фрикционными муфтами дробилки С-887: |

1 — маховик; 2 к 19 — фрикционные муфты; 3 и 18 — конечные выключатели; 4 и 17 — вентили;

5 И 16 — манометры; 6, 8, 13, 15 — магниты;

7 и 14 — золотники; 9 — электродвигатель; 10 — насос; 11 — бак емкостью 65 л; 12 — предохранительный клапан; 20 — шкив

Этих дробилок при более низких температурах необходимо устанавливать в отапливаемом помещении станции смазки, систему гидроуправления фрикционными муфтами и электроаппаратуру управления; кроме того, необходимо утеплять (с подогревом паро - магистралями) маслопроводы и применять морозостойкие сорта густой смазки.

Дробилка СМ-16Б со сложным движением щеки является модификацией дробилки СМ-16А, заменившей, в свою очередь, исходную модель СМ-16. В дробилке СМ-16А подшипники скольжения заменены подшипниками качения; пределы регулирования разгрузочной щели приняты 75—200 вместо 50—150 мм, усилена конструкция дробилки для переработки пород с пределом прочности при сжатии до 2500 кГ/см2 (ранее — до 1500 кГ/см2).

В конструкцию дробилки СМ-16Б (рис. 11) внесены дополнительные изменения. Клиновое крепление неподвижной дробящей плиты заменено двумя рычагами 16, шарнирно укрепленными в верхней части боковых стенок станины. На верхней плоскости задней поперечной балки помещено устройство для отжатая подвижной щеки при смене распорной плиты или при регулировании ширины разгрузочной щели.

Сварная станина дробилки образована передней и двумя боковыми стенками коробчатого сечения и задними поперечными балками 4 и 14. Подвижная щека подвешена на эксцентриковом валу на роликовых подшипниках. Коренные роликовые подшипники вмонтированы в стаканы, имеющие бурт, упирающийся в станину и предотвращающий осевое смещение вала. У коренного подшипника со стороны приводного шкива установлен шариковый подшипник, воспринимающий осевое усилие.

Тыльная сторона неподвижной дробящей плиты заливается цементно-песчаным раствором для обеспечения плотного ее прилегания к передней стенке станины. Дробящая плита подвижной щеки устанавливается без заливки.

Изменение ширины разгрузочной щели производится установкой соответствующего числа прокладок. Набор включает в себя

4 прокладки толщиной 10, 20, 30 и 40 мм. Их закладывают между неподвижной опорной стенкой в задней балке 4 и сухарем распорной плиты, затем стягивают двумя винтами. При регулировании ширины щели сначала отвертывают стяжные винты, затем, поворачивая вручную маховик, переводят щеку в крайнее верхнее положение и закладывают упор 2 в специальное углубление щеки. Далее, вращая маховик, устанавливают щеку в крайнее нижнее положение, при котором нижняя ее часть сближается с неподвижной щекой и освобождает регулировочные прокладки. После установки прокладок стяжку откидывают в прежнее положение на балке и закрепляют пружинной защелкой 3.

С 1962 г. дробилка выпускается с одним шкивом-маховиком. Передача от шкива электродвигателя осуществляется девятью клиновыми ремнями Г-7100. Число оборотов эксцентрикового вала 275, вместо 250 об/мин дробилок СМ-16 и СМ-16А.

Материал деталей

Дробилки Станина.........

Подвижная щека. . . . Дробящие плиты и боковые клинья (футеровка) . . . Приводной эксцентриковый вал • ##•••••••

Шкив....................................

Распорная плита. . . . Замыкающая пружина. .

Вес частей и деталей дробилки СМ-16Б в кг Станина . • • • . . • • • • . • • •

Эксцентриковый вал...............................

Вал в сборе с подвижной щекой, подшипниками и шкивом

Подвижная щека (без дробящей плиты) . Дробящая плита щеки:

Подвижной...................................

Неподвижной................................

Шкив......................................................

Распорная плита.....................................

|

Раздел первый. Дробильные машины |

|

|

Дробилка поставляется заводом в собранном виде. Дробилка и электродвигатель устанавливаются на подготовленный фундамент в соответствии с заводским установочным чертежом. Под станину рекомендуется под - кладывать деревянные брусья для уменьшения передачи вибрации на фундамент. Дробилку устанавливают по уровню, укладываемому на обработанную поверхность шкива, и прикрепляют к фундаменту четырьмя болтами М48.

Выксунским заводом ДРО осваивается изготовление дробилки СМ-204Б (взамен СМ-204А) с простым качанием щеки и с загрузочным отверстием 600 X 900 лш. Намечен выпуск дробилки в двух исполнениях — обычном и с авторегулятором питания («электроглазом»). Расчетная производительность дробилки 40—80 м3/ч, мощность электродвигателя 75 кет, вес (без электродвигателя) 21 660 кг. Габаритные размеры в мм: длина — 3560, ширина — 2200, высота — 2350.

Опубликовано в

Опубликовано в