ОСНОВНЫЕ ТИПЫ КОНДЕНСАТОРНЫХ МАШИН

23 августа, 2016

23 августа, 2016  Oleg Maloletnikov

Oleg Maloletnikov 5.1. Машины для точечной сварки деталей малых толщин

Возможность получения стабильных импульсов тока длительностью менее 0,01 с обусловила широкое применение КМ для точечной сварки деталей толщиной до 0,3 мм. Этому обстоятельству, собственно, и обязаны КМ своим появлением: впервые КМ была применена именно для сварки деталей малых толщин из нержавеющей стали.

Импульсы тока длительностью менее 0,01 с, подобные импульсам тока КМ, могут быть получены на машинах переменного тока с фазовым регулированием. В этом отношении машины обоих видов имеют примерно одинаковые технологические возможности при сварке деталей толщиной менее 0,3 мм. Однако применение КМ зачастую является предпочтительным благодаря высокой стабильности тока и возможности его плавного регулирования за счет плавного изменения напряжения на конденсаторах.

При длительности импульсов тока более одного полу - периода промышленной частоты, т. е. при времени сварки более 0,01 с, подобие формы импульсов исчезает: импульс машин переменного тока имеет прерывистый характер, в то время как форма импульса тока КМ остается плавной. Это различие обусловливает неодинаковые возможности машин при сварке деталей толщиной более 0,3 мм: пульсации тока затрудняют получение высококачественных сварных соединений на машинах переменного тока. При увеличении фазовой отсечки тока, например с целью модуляции тока для предотвращения выплесков, трудности подбора режима сварки на машине переменного тока возрастают. Таким образом, применение КМ в большинстве случаев сварки деталей малых толщин оказывается наиболее целесообразным.

Во ВНИИЭСО разработаны КМ общего назначения типов МТК-1201 и МТК-1601 для точечной сварки деталей из цветных и черных металлов толщиной менее 1,0 мм. Машины близки друг другу по характеристикам и техническим решениям некоторых узлов, но существенно отличаются по конструктивным параметрам и технологическим

|

Технические данные машин |

MTK-I20I |

МТК-1601 |

Т КМ-14 |

ТКМ-15 |

|

Номинальный сварочный ток: амплитуда, кА..................... |

12 |

16 |

||

|

время до амплитуды, с-10-3 ........................................... |

2 |

3,6 |

||

|

Номинальная мощность, потребляемая из сети, кВ-А. . . |

1.0 |

2,0 |

0,3 |

0,6 |

|

Наибольшая запасаемая энергия, Дж............................................. |

240 |

400 |

60 |

600 |

|

Емкость батареи и конденсаторов, мкФ.......................................... |

320—1920 |

640—3200 |

50—750 |

100—1200 |

|

Напряжение иа батарее конденсаторов, В: при сварке............................ |

100- |

-500 |

200-400 |

150—1000 |

|

при подогреве....................... |

1 О О 1 сл о о |

200-300 |

— |

|

|

Привод сжатия электродов. . |

Пневматический |

Педаль- |

Педаль- |

|

|

Усилие сжатия электродов, даН |

3—50 |

9-63 |

иый 0,05-7 |

ный с электро - гидротолкателем 1—50 |

|

Вылет электродов, мм.... Ход верхнего электрода, мм: рабочий................................ |

С |

50 15 |

20 |

|

|

дополнительный.................. |

25 |

|||

|

Максимальный темп работы источника питания, циклы в минуту.................................................. Толщина свариваемых деталей, мм: латунь.................................. |

0,05—0,4 |

120 0,05—0,6 |

100 |

|

|

никель.................................. |

0,01—0,2 |

|||

|

нержавеющая сталь. . . низкоуглеродистая сталь |

0,05—0,5 |

0,05-0,8 |

0,05-0,7 |

|

|

Габаритные размеры, мм: высота................................... |

1350 |

1365 |

1000 |

685 |

|

ширина.................................. |

1000 |

940 |

780 |

800 |

|

длина.................................... |

700 |

980 |

1285 |

|

|

Масса, кг...................................... |

270 |

400 |

200 |

возможностям. Основные технические данные машин приведены в табл. 5.1.

Корпус машины МТК-1201 имеет форму стола с тумбой. На столешнице установлена силовая стойка, на кронштейне которой закреплен привод сжатия электродов. Стойка закрыта съемным кожухом, внутри которого размещено пневматическое устройство. Корпус машины МТК-1601 (рис. 5.1) имеет форму шкафа с выступающими

|

Рис. 5.1. Машина МТК-1601 |

вперед основанием, столешницей и силовой стойкой. Столешница может сниматься, что позволяет сваривать на машине более крупные по размерам изделия, чем на машине МТК-1201. На верхнем кронштейне силовой стойки закреплен пневматический привод сжатия электродов с верхней электродной частью, на нижнем кронштейне — нижняя электродная часть. Слева от стойки находится блок пневматического устройства, справа — блок питания и блок управления. Для осмотра и ремонта блок управления поворачивается вокруг вертикальной оси и раскрывается над столешницей таким образом, что обеспечивает удобный доступ ко всем точкам внутреннего монтажа блока.

Позади силовой стойки размещен сварочный трансформатор броневого типа, с цилиндрическими обмотками, залитыми эпоксидным компаундом, и с магнитопроводом, набранным из пластин низкоуглеродистой стали толщиной 2 мм. Магнитопровод имеет воздушный зазор 2 мм.

В нижней части корпуса расположены батарея конденсаторов, блок тиристоров и диодов, зарядный трансформатор и остальные элементы силового электрического устройства и других устройств машины. Для доступа внутрь корпуса имеется двустворчатая дверь с задней стороны машины.

|

к!

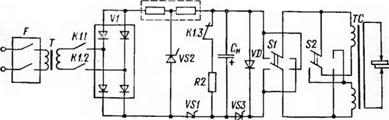

Рис. 5.2. Силовая электрическая схема машины МТК-1601 |

На рис. 5.2 изображена принципиальная схема силовой электрической части машины МТК-1601. Батарея конденсаторов Сн состоит из 20 металлобумажных конденсаторов МБГВ (160 мкФ, 500 В) и разделена на три секции: 4 + + 8+8 конденсаторов. Специальный переключатель обеспечивает регулирование емкости батареи четырьмя ступенями. Заряд батареи производится от неуправляемого мостового выпрямителя VI через тиристор VS1 и токоограничительный резистор R1. Выпрямитель VI подключается к повышающему зарядному трансформатору Т через контакты пускателя К1, один из контактов которого включен также в цепь резистора R2, предназначенного для шунтирования батареи Сн при отключениях выпрямителя VI от трансформатора Т. Первичная обмотка Т присоединяется к электросети через автоматический выключатель F.

Тиристор VS2 служит для шунтирования зарядного выпрямителя VI в момент достижения напряжением на конденсаторах батареи Си заданного уровня. Применение шунтирующего тиристора KS2 обеспечивает высокую стабильность рабочего напряжения на конденсаторах машины МТК-1601, работающей в режиме релаксационного сброса напряжения при разряде (см. § 1.3). Для ограничения 88

шунтирующего тока последовательно с KS.2 включена одна секция резистора R1.

Разряд батареи на первичную обмотку сварочного трансформатора ТС осуществляется через тиристор VS3. Импульсы разрядного тока батареи следуют через обмотку ГС в одном направлении. В случае необходимости направление импульсов тока может быть изменено на противоположное с помощью пакетного переключателя S1. Переключение двух ступеней первичной обмотки ТС, состоящей из двух секций, осуществляется пакетным переключателем S2.

Силовая электрическая часть машины МКТ-1201 выполнена в основном по рассмотренной схеме и имеет следующие отличия: отсутствуют шунтирующий вентиль VS2 и переключатель полярности тока Si; ограничивающее сопротивление регулируется с помощью переключателя одновременно с изменением емкости батареи (сопротивление увеличивается при уменьшении емкости и наоборот). Последнее способствует стабилизации заданного напряжения на конденсаторах машины МТК-1201, работающей в режиме автоматического поддержания напряжения (см. § 1.3). Батарея конденсаторов состоит из двенадцати конденсаторов типа МБГВ, разделенных на три секции: 2 + + 2 + 8 конденсаторов. Первичная обмотка сварочного трансформатора имеет четыре секции и четыре ступени включения.

Цепи управления машин полностью отличаются друг от друга как по схеме, так и по элементной базе. В машине МТК-1201 используются полупроводниковые приборы и электромагнитные реле, причем последние работают в каждом цикле. Цикл работы машины МТК-1201 состоит из трех операций: «сжатие», «сварка» и «пауза», очередность и длительность которых определяются регулятором цикла, состоящим из однотипных транзисторно-релейных ячеек с /?С-цепочками задержки времени.

Аппаратура управления машины МТК-1601 собрана на стандартных логических элементах серии «Логика-Т» и не содержит электромагнитных реле. Регулируемые элементы и переключатели, рукоятки которых выведены на панель управления, позволяют установить требуемый режим работы машины. Сварка деталей на машине МТК-1601 может осуществляться как одним, так и двумя импульсами. В двухимпульсном цикле сварки заряд батареи осуществляется дважды и до разных уровней напряжения, причем при первом заряде напряжение на конденсаторах может быть выше или ниже, чем при втором. Это возможно благодаря применению двух работающих по очереди каналов управления, на входные элементы которых подаются сигналы обратной связи по напряжению на конденсаторах. Последние регулируются независимо друг от друга.

Основным отличием одноимпульсного режима, кроме одного импульса тока, является двухступенчатый заряд батареи конденсаторов, осуществляемый за счет использования обоих каналов управления зарядом при одном заданном уровне напряжения на конденсаторах [2]. При настройке на цикл одноимпульсной сварки входы обоих каналов управления подключаются к одному задатчику уровня напряжения, при этом уровень срабатывания порогового элемента в первом канале управления искусственно занижается (примерно на 20%) относительно уровня срабатывания порогового элемента второго канала управления. В результате заряд конденсаторов начинается сразу после окончания операции «сварка» и прекращается при напряжении ниже заданного примерно на 20%. По окончании операции «сжатие» происходит дозаряд конденсаторов до заданного уровня и разряд последних на сварочный трансформатор. Двухступенчатый заряд конденсаторов в цикле одноимпульсной сварки позволяет значительно снизить потребляемую мощность, размеры и стоимость зарядного устройства по сравнению с одноступенчатым зарядом, осуществляемым после зажатия деталей между электродами машины (при условии, что темп работы и длительность паузы одинаковы в обоих случаях).

Для облегчения поиска возможных неисправностей в цепях управления машины МТК-1601 предусмотрен блок контроля: выведенные на панель управления переключатель и сигнальная лампа блока позволяют по очереди проверить сигналы в девяти точках схемы управления.

В машине МТК-1201 применены два пневматических привода: диафрагменный привод, обеспечивающий рабочий ход верхнего электрода и сварочное усилие сжатия электродов, и поршневой привод дополнительного хода верхнего электрода. Пневматический привод машины МТК-1201 обеспечивает широкий (1:20) диапазон регулирования усилия сжатия электродов и высокую подвижность верхнего электрода в процессе сварки. Последнее обусловлено применением резиновых диафрагм и направляющих качения, а также отсутствием уплотнений по штоку и малой массой движущихся частей.

В машине МТК-1601 применен пневматический привод с двумя поршнями — рабочим и вспомогательным. Первый (нижний) поршень связан с ползуном, перемещающимся

в направляющих качения, и служит для создания усилия сжатия электродов. Второй (верхний) поршень используется для регулирования рабочего хода электрода и для обеспечения дополнительного хода электрода. Приводы такого типа широко используются в машинах контактной сварки. В приводе применены воротниковые манжеты, рассчитанные на относительно низкие давления сжатого воздуха, т. е. манжеты с небольшими по высоте и эластичными краями. Это позволило заметно снизить трение скольжения и, следовательно, повысить стабильность малых (несколько деканьютонов) усилий сжатия электродов. Повышенные динамические качества поршневого привода с новыми манжетами позволили применить его к маломощной машине взамен диафрагменного привода, так как по сравнению с последним он обладает рядом преимуществ. К ним, в частности, относятся большой ход электрода, независимость развиваемого усилия от хода электрода.

Машина МТК-1201 была разработана взамен машины МТК-2 и серийно выпускалась до 1975 г. Машина МТК-1601, серийное изготовление которой началось с 1976 г., заменяет машину МТК-1201. Наряду с этими машинами в стране серийно производятся КМ малой мощности серни ТКМ, среди которых наиболее распространенной является машина ТКМ-7. Машины этой серин были первыми отечественными КМ промышленного применения, широко известны и поэтому здесь не рассматриваются. В последние годы в ИЭС имени Е. О. Патона были разработаны новые КМ малой мощности, среди которых отметим серийные машины ТКМ-15 и ТКМ-14.

Машина ТКМ-15 заменяет ТКМ-7 и предназначена для точечной сварки деталей из цветных и черных металлов и сплавов толщиной до 0,7 мм и диаметром до 1,5 мм. В машине применены педальный механизм сжатия электродов с высокими динамическими свойствами и источник питания, обеспечивающий комбинированный цикл подогрев — сварка. Бесконтактная схема управления и тиристоры в силовых цепях обеспечивают надежность машины.

Машина ТКМ-14 предназначена для точечной сварки микродеталей при производстве изделий электроники, радиоэлектроники и точного приборостроения. Сварочная головка машины размещена под колпаком, и сварка деталей производится в очищенной от пыли воздушной среде. Источник питания с бесконтактной схемой управления обеспечивает двухимпульсный цикл сварки подогрев - сварка. Педальный механизм сжатия электродов обеспечивает соосность электродов и параллельность их рабочих плоскостей. Основные технические данные машин ТКМ-14 и ТКМ-15 приведены в табл. 5.1.

Опубликовано в

Опубликовано в