ОСНОВНЫЕ СВЕДЕНИЯ О СВАРИВАЕМОСТИ

13 сентября, 2016

13 сентября, 2016  Oleg Maloletnikov

Oleg Maloletnikov Для большинства свариваемых пар разнородных металлов или сплавов характерны существенные различия в температуре плавления, плотности, коэффициентах теплофизических свойств, особенно в коэффициентах линейного расширения. Отличаются также и кристаллографические характеристики — тип решетки и ее параметры (табл. 113).

|

зуемых при сварке разнородных металлов

|

Для таких металлов, как титан, ниобий, тантал, молибден, дополнительные трудности возникают в связи с тем, что при нагреве эти металлы активно взаимодействуют с газами атмосферы.

При поглощении газов резко ухудшаются свойства сварных соединений. В большинстве случаев при ограниченной взаимной растворимости для основных комбинаций свариваемых металлов чрезвычайно трудно избежать образования стойких интерметаллических фаз, обладающих высокой твердостью и хрупкостью (табл. 114).

|

Таблица 114. Основные варианты свариваемых пар разнородных металлов

|

Так, в паре Fe — А1 образуются соединения FeAla, Fe2Al5, Fe2Al7, FeAl, которые имеют микротвердость порядка 800— 900 кгс/мм2. Наиболее хрупкая фаза Fe2Al6. В паре А1 — Ni при сварке сталей 18-8 и алюминия образуются интерметаллиды NiAl и NisА], обладающие большой хрупкостью.

Пластичность фазы NiAl может быть увеличена, например, нагревом и гомогенизацией фазы при температуре 1150° С 48 ч, либо при температуре 1315° С 6 ч, а также за счет измельчения зерна этой фазы при добавке 0,5% Мо. На рис. 167 в качестве примера показаны некоторые типовые прослойки, получающиеся при сварке алюминия со сталью и алюминия с никелем.

![]() В парс Fe — Ті образуются хрупкие фазы FcTi и Fe2Ti, а в паре Ті — Л1 — хрупкие фазы TiAl и TiAlg. Эти фазы представляют собой химические соединения и резко отличаются от соединяемых металлов по всем характеристикам. Например, фаза FeAlg обладает ромбической решеткой с параметрами а = 47,43 А; b = 15,46 А; с = 6,08 А, совершенно отличной от структуры Fe и А1.

В парс Fe — Ті образуются хрупкие фазы FcTi и Fe2Ti, а в паре Ті — Л1 — хрупкие фазы TiAl и TiAlg. Эти фазы представляют собой химические соединения и резко отличаются от соединяемых металлов по всем характеристикам. Например, фаза FeAlg обладает ромбической решеткой с параметрами а = 47,43 А; b = 15,46 А; с = 6,08 А, совершенно отличной от структуры Fe и А1.

В связи с отмеченными особенностями и трудностями сварки разнородных металлов и их сплавов успешно сварить удастся отдельные пары металлов способами и приемами, при которых: 1) обеспечивается минимальное время контактирования соединяемых металлов в жидком состоянии, что уменьшает размеры прослоек хрупких интерметаллидов либо даже предотвращает их возникновение; 2) создается надежная защита металла при сварке плавлением от взаимодействия с окружающим воздухом; 3) предотвращается образование хрупких интерметаллидов подбором промежуточных однородных или комбинированных из разных металлов вставок, хорошо

сваривающихся с каждым элементом пары, например ванадия, тантала, ниобия, бронзы; 4) подавляется рост интерметаллических хрупких фаз легированием металла шва некоторыми компонентами. В ряде случаев подавить рост интерметаллических фаз удается легированием металла шва такими компонентами, как кремний, цинк, никель.

![]() Процесс образования прочных связей в сварном соединении можно разбить на две стадии; 1) подготовительная стадия — сближение соединяемых металлов на расстояния, при которых может возникнуть междуатомпоо взаимодействие, что достигается: а) в процессе смачивания твердой поверхности жидкой фазой; б) за счет совместной пластической деформации двух твердых веществ; в) за счет диффузионных процессов;

Процесс образования прочных связей в сварном соединении можно разбить на две стадии; 1) подготовительная стадия — сближение соединяемых металлов на расстояния, при которых может возникнуть междуатомпоо взаимодействие, что достигается: а) в процессе смачивания твердой поверхности жидкой фазой; б) за счет совместной пластической деформации двух твердых веществ; в) за счет диффузионных процессов;

2) конечная стадия — образование прочного соединения, когда определяющую роль играют квантовые процессы электронного взаимодействия, приводящие к возникновению либо металлической связи (чистые металлы), либо ковалентной связи (металлы, химические соединения, окислы).

Для первой фазы характерны физическое взаимодействие (этап А на рис. 108) и химическое взаимодействие (этап Б на рис. 168), длительность и условия протекания которых определяют прочность сварного соединения, а также возможность появления химических соединений.

|

Протекание в контакте соединяемых элементов процессов электронного взаимодействия указанных типов требует определенной энергии для активации поверхности. Эта энергия может быть тепловой (термическая активация), механической (механическая активация) или радиационной (радиационная акти

Это замедление обусловлено тем, что на свободной поверхности твердого или жидкого металла атомы оказываются неуравновешенными из-за отсутствия связи (вакуум) или ослабления связи, вызванного другими свойствами окружающей среды. Это приводит к повышению энергии поверхности слоя Еп (рис. 169, а) по сравнению с энергией Е0, необходимой атому для перемещения впутри тела. Аналогичное явление возникает и при сварке разнородных металлов, когда из-за быстрого образования физического контакта жидкого металла с тверділи, более тугоплавким (стадия А), па границе фаз образуется пик межфазной энергии Ег (рис. 169, б), так как переход атомной системы в новое состояние осуществляется не мгновенно, а за некоторый конечный промежуток времени. Указанное явление и определяет период ретардации.

![]() Если длительность контактирования жидкого и твердого металлов в разнородном соединении меньше периода ретардации (замедления), вполне возможно получение соединения разнородных металлов с ограниченной растворимостью без промежуточных хрупких прослоек. Время ретардации можно рассчитать по формуле

Если длительность контактирования жидкого и твердого металлов в разнородном соединении меньше периода ретардации (замедления), вполне возможно получение соединения разнородных металлов с ограниченной растворимостью без промежуточных хрупких прослоек. Время ретардации можно рассчитать по формуле

т _ т схр Г е (Ет + Яж) 1

Тр —т0ехр|^ 2кТ J,

где Тр — время ретардации (т. е. время жизни атома перед потенциальным барьером), с; т0 — время инкубационного периода для пеактивируемого процесса (Ет + Ет = 0), с; є — заряд электрона; ЕТ, Ew — энергии активации диффузии в твердой и жидкой фазах; к — постоянная Больцмана; Т — температура, К

При сварке нары А1 + Ті, при взаимодействии жидкого алюминия с твердым нагретым титаном, период ретардации (при котором в соединении отсутствуют хрупкие фазы) составит: при температуре алюминия 700° С 170 с, при температуре алюминия 800° С 9 с, при 900° 1 с. Для пары А] Т Fe при температуре 700° С это время составит 4 с. Указанные расчеты осложнены отсутствием надежных данных о велнчипе необходимой энергии активации поверхности для различных металлов.

Практическое осуществление сварки без хрупких фаз во многих случаях затруднено темл что в реальных сварных соедине-

пнях площади контакта велики и сам коитакт происходит не по всей поверхности одновременно, в результате чего, если исходить только из так называемого периода ретардации и стремления избежать хрупких фаз, практически можно получить соединение с «разрывным» контактом, т. е. имеющим связи только в отдельных местах. Прочность такого соединения может быть совершенно неудовлетворительной. Поэтому в ряде случаев, особенно при крупногабаритных деталях, приходится выбирать время контактирования, когда заведомо образуется плотный и равномерный слой интерметаллидов, осуществляющий достаточно надежную связь соединяемых металлов, но с пониженным уровнем прочности.

Наиболее тонкое регулирование нагрева более тугоплавкого металла свариваемой пары и степени нагрева легкоплавкого металла достигается только при использовании пагрева независимым источником: плазменной струей и дугой косвенного действия (наплавкой независимой дугой).

Для осуществления быстрого и равномерного контакта свариваемых жидкого легкоплавкого металла и нагретого тугоплавкого металла важное значение имеет состояние поверхности последнего. Невозможно получить соединение, если поверхность тугоплавкого металла загрязнена, окислена и т. ц. Предохраняет поверхность от окисления при нагреве, уменьшает энергию активации, улучшает смачиваемость и стабилизирует контакт между жидким легкоплавким металлом и нагретой поверхностью предварительное покрытие этой поверхности поверхностно активным слоем.

При сварке стали и алюминия могут быть применены покры - тия: цинковое толщиной 30—50 мкм, наносимое гальваническим путем либо горячим цинкованием; алюминиевое из чистого алюминия толщиной 0,1—0,2 мм, наносимое алитированием; комбинированное медно-цинковое; комбинированное шшель-цинковое.

Важное значение для регулирования толщины соединительных прослоек, имеющих в своем составе пнтермсталлиды, и регулирования прочности всего соединения имеет способ, связанный с легированием металла шва некоторыми элементами. Эффективность этого способа показана для сварных соединений из алюминиевых сплавов АМц и АМгб и оцинкованной стали.

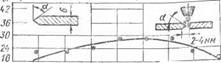

Так, при введении через присадочную проволоку легирующих элементов толщина прослойки интерметаллидов в соединительном слое составила: при 1 % Si 18—20 мкм, при 4—5% SL 3—5 мкм; при 1% Си 28—30 мкм, при 2,5% Си 10—12 мкм; введение 1—3% Ni не изменило толщину прослойки, которая составляла 16 — 22 мкм; яря 2% Zn 28—30 мкм, при 7% Zn 10—12 мкм; при дальнейшем увеличении содержания цинка толщина прослойки растет, а ее прочность резко падает Зависимость прочности сварного соединения от толщины интерметаллической прослойки показана па рис. 170.

|

Рис 170. Влияние па прочность сварного соединения стали и алюминия:

![]()

![]()

![]()

о — толщины б и нтср метал ли д ной прослойки; б — угла а разделки кромки стальной детали; <? — толщины интерметаллидпой прослойки и скорости сварки

о — толщины б и нтср метал ли д ной прослойки; б — угла а разделки кромки стальной детали; <? — толщины интерметаллидпой прослойки и скорости сварки

Практически регулировать длительность нагрева и контактирования свариваемых металлов можно смещением источника теплоты на один из элементов, обычно легкоплавкий (см. рис. 171, б) применением теплоотводов II т. и.

С точки зрения надежной защиты металлов от действия окружающего воздуха наиболее универсальным для многих металлов оказался способ аргонодуговой сварки, но для таких металлов, как титан, ниобий, тантал, молибден, наилучшие условия обеспечивает сварка в вакууме электронным лучом.

Опубликовано в

Опубликовано в