ОСНОВНЫЕ СВЕДЕНИЯ О МЕТАЛЛАХ

15 февраля, 2016

15 февраля, 2016  admin

admin Свойства металлов

Физические свойства. Для металлов характерны следующие признаки: металлический блеск, ковкость, тягучесть, большая плотность, плавкость, высокая теплопроводность и электропроводность. К группе металлов относятся алюминий, вольфрам, железо, золото, иридий, кобальт, магний, марганец, медь, молибден, никель, ниобий, олово, платина, ртуть, свинец, серебро, сурьма, титан, торий, хром, цинк, цирконий и др. Углерод, хлор, фтор, азот, кислород, сера, фосфор, кремний, селен, теллур и др. являются неметаллами.

Различают черные и цветные металлы. К черным металлам относят железо и его сплавы с углеродом (чугун, сталь, ферросплавы). К цветным — все остальные металлы, за исключением благородных и редкоземельных. Благородными металлами считают серебро, золото, родий, палладий, иридий и платину; они не окисляются на воздухе. К редкоземельным относят церий, европий, тулий, лютеций и др. — всего 15 элементов. Основные физические свойсГва металлов следующие. ' ’

Плотность — масса единицы объема, измеряемая в г/см3. Различают легкие и тяжелые металлы. К легким относят металлы, плотность которых менее 3,5 г/см3 (аДюми - ний, магний, литий, бериллий и др.). -

Теплоемкость — количество тепла, необходимое для нагрева 1 г вещества на 1°С, выражаемое в кал/г-град. С повышением температуры теплоемкость возрастает.

Теплопроводность — количество тепла в калориях, проходящее за 1 сек через площадку 1 см2 при разности темпе-

ратур в 1° на 1 см перпендикулярно к этой площадке; измеряется в кал! см-сек-град. Теплопроводность зависит от температуры, поэтому всегда указывают пределы температур, в которых определена теплопроводность.

Тепловое расширение металла происходит при нагревании, при остывании металл, наоборот, сжимается. Коэффициентом линейного расширения называют величину в миллиметрах, на которую удлиняется (или укорачивается) :тержень длиной 1 м при нагревании или охлаждении на ГС. Если длина стержня до нагревания (или охлаждения) /0, то при температуре t она равна:

If —• /о ( 1 ifc &t),

где а — коэффициент линейного расширения (греч. «альфа»).

Изменение объема металла при нагревании (или охлаждении) определяется коэффициентом объемного расши - эения, который равен утроенной величине а.

Удельное электрическое сопротивление (обозначают > — греч. «ро»)—способность металла проводить электрический ток. Измеряют в омах на 1 м длины проводника сечением 1 мм2. Чем выше удельное сопротивление, тем хуже металл проводит ток.

Металл, притягиваемый магнитом, обладает магнитными свойствами (например, железо при температуре до 768°С, никель, хром и их сплавы). Немагнитными являются цветные металлы (медь, алюминий и их сплавы) и железо при температуре выше 768° С.

По температуре плавления металлы делят на легкоплавкие (алюминий, магний, свинец, олово и др.), с температурой плавления ниже 800° С, и тугоплавкие (медь, железо, никель и др.) —выше 800°С. В табл. 1 приведены физи - чесг х металлов.

По температуре плавления металлы делят на легкоплавкие (алюминий, магний, свинец, олово и др.), с температурой плавления ниже 800° С, и тугоплавкие (медь, железо, никель и др.) —выше 800°С. В табл. 1 приведены физи - чесг х металлов.

являются кристаллическими телами и характеризуются определенным расположением атомов. Порядок расположения атомов характеризуется пространственной кристаллической решеткой. Твердые тела, у которых атомы расположены хаотически, называются аморфными (стекло, пластмассы, клей и др.).

Кристаллы образуются при охлаждении жидкого металла в центрах первичной кристаллизации, где в результате охлаждения атомы собираются в группы в том порядке,

|

|

|

|

как они будут расположены в кристаллической решетке. По мере охлаждения кристаллы растут за счет присоединения новых. Кристаллы с неправильной или округленной формой называют кристаллитами (зернами). Чем выше скорость охлаждения, тем мелкозернистее структура. Мелкозернистое строение повышает прочность и вязкость металла. Это обусловлено тем, что при деформации и разрушении металла перемещение атомов происходит по плоскостям скольжения (спайности) кристаллов; чем мельче кристаллы, тем больше в них плоскостей спайности, прочнее связь и выше сопротивление металла усилиям.

Кристаллические решетки могут иметь различную форму. Например, железо имеет две кристаллические решетки — объемно - центрированный куб (рис. 12, а) и гранецентрированный куб (рис. 12, б). В первом случае атомы железа расположены в вершинах. куба и один в центре, во втором — в вершинах уба и в центре каждой грани. Решетку бъемноцентрированного куба имеет так называемое a-железо (альфа-железо), или феррит, при температуре до 910° С. При более высокой температуре (от 910 до 1400° С) a-железо переходит в ужелезо (гамма-железо), так называемый аустенит, имеющий решетку гранецентрированного куба. При на- ,греве от 1400°С до температуры плавления 1535°С) образуется 6-железо (дельта-железо, имеющее такую же решетку, как и уже - лезо). Изменение кристаллической решетки металла в процессе нагревания или охлаждения проирходит вследствие образования новых центров кристаллизации и кристаллов с иным расположением атомов. Такой процесс называется вторичной кристаллизацией, а происходящие при этом изменения свойств металла — аллотропическими превращениями. Аллотропические превращения твердого a-железа в ужелезо (феррита в аустенит и обратно), происходящие при температуре 768° С, обусловлены. вторичной кристаллизацией.

Кристаллические решетки могут иметь различную форму. Например, железо имеет две кристаллические решетки — объемно - центрированный куб (рис. 12, а) и гранецентрированный куб (рис. 12, б). В первом случае атомы железа расположены в вершинах. куба и один в центре, во втором — в вершинах уба и в центре каждой грани. Решетку бъемноцентрированного куба имеет так называемое a-железо (альфа-железо), или феррит, при температуре до 910° С. При более высокой температуре (от 910 до 1400° С) a-железо переходит в ужелезо (гамма-железо), так называемый аустенит, имеющий решетку гранецентрированного куба. При на- ,греве от 1400°С до температуры плавления 1535°С) образуется 6-железо (дельта-железо, имеющее такую же решетку, как и уже - лезо). Изменение кристаллической решетки металла в процессе нагревания или охлаждения проирходит вследствие образования новых центров кристаллизации и кристаллов с иным расположением атомов. Такой процесс называется вторичной кристаллизацией, а происходящие при этом изменения свойств металла — аллотропическими превращениями. Аллотропические превращения твердого a-железа в ужелезо (феррита в аустенит и обратно), происходящие при температуре 768° С, обусловлены. вторичной кристаллизацией.

При изменении кристаллической решетки изменяются свойства металлов — прочность, пластичность, устойчивость против коррозии, магнитность и др. При прокатке, ковке, штамповке и других способах обработки давлением

металл получает пластические деформации, в результате которых его атомы перемещаются по плоскостям скольжения кристаллов, кристаллические решётки деформируются, а зерна приобретают вид волокон, вытянутых в направлении прокатки. От этого металл получает наклеп и становится более прочным, но менее пластичным. Если наклепанный металл нагреть до определенной температуры, то происходит восстановление первоначальной кристаллической решетки и возникают новые зерна. Такой процесс называют рекристаллизацией, а соответствующую ему температуру — температурой рекристаллизации. Чем выше температура нагрева, тем крупнее зерна, полученные в процессе рекристаллизации металла.

Степень пластической деформации металла при обработке также влияет на размеры зерен после рекристаллизации.

Процессы вторичной кристаллизации (термообработку) широко используют в технике для придания металлам и сплавам необходимых механических свойств.

При расплавлении металлы могут смешиваться в определенных соотношениях, образуя сплавы, которые при застывании дают однородные твердые растворы металлов. Растворяться в металлах могут также неметаллические вещества— углерод, кремний, сера, фосфор и др. В твердых растворах атомы составных элементов могут или заменять друг друга в кристаллической решетке, или внедряться в решетку основного вещества между его атомами. В первом случае имеем твердый раствор замещения, во втором — раствор внедрения. Элементы, находящиеся в сплавах в виде химических соединении, образуют - с твердым раствором механическую смесь.

Обычно сплавы называют по виду образующих их элементов: железоуглеродистые (чугун и стали), медноцинковые (латуни), алюминиевомагниевые и др.

Если отполировать поверхность металла (сплава) и протравить соответствующими реактивами, то можно невооруженным глазом различить расположение зерен металла, называемое макроструктурой.

Макроструктура выявляет непровары, шлаковые включения, раковины, поры, трещины, несплавление и другие дефекты сварки.

Микроструктурой называют строение металла, видимое под микроскопом при увеличении от 100 до 2000 раз. Поверхность шлифа должна быть тщательно отполирована и

протравлена [6]. Микроструктура обнаруживает в сварном шве перегрев и пережог металла, наличие окислов по границам зерен, изменение состава металла от выгорания элементов при сварке, микроскопические трещины, поры и пр.

Механические свойства. Качество металлов характеризуется механическими свойствами, к которым относятся следующие.

Предел прочности, или временное сопротивление,— напряжение при наибольшем растягивающем усилии, при котором наступает разрушение образца. Напряжением называют нагрузку в кгс, приходящуюся на 1 мм2 площади сечения материала [7]. Предел прочности измеряется в кгс/мм2 и обозначается ов (греч. «сигма»).

Пример. Сечение образца 80 мм2; при растяжении он разорвался под действием силы 3200 кгс; предел прочности

3200

ов =■-------- = 40 кгс/ммг.

в 80

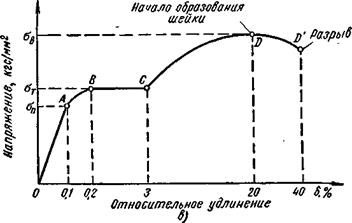

Для испытания изготовляют образец круглого (рис. 13, а) или прямоугольного (рис. 13,6) сечения, который растягивают. на разрывной машине.

Расчетная длина 10 образца диаметром do равна 1а = 10с? о(длинные образцы) или /0 = 5d0 (короткие образцы). Для испытания литого и прокатанного основного мег талла применяют длинные образцы диаметром do = 10 и 20 мм. При испытании наплавленного металла используют короткие круглые образцы диаметром d0 = 6 мм, (образцы Гагарина). Для длинных плоских образцов 10 = 11,3]/Ft, для коротких /о = 5,65 /F0] здесь Fo — начальная площадь поперечного сечения образца.

Для сталей характерной величиной является предел текучести— нагрузка в килограмм-силах на 1 лізі2 площади поперечного сечения образца, вызывающая начало пластической деформации стали (удлинения) при постоянной величине растягивающего усилия. В этот момент образец начинает удлиняться («течет»), в то время как растягиваю-

щее усилие не увеличивается. Через некоторое время удлинение прекращается и разрывающее усилие вновь возрастает до тех пор, пока образец не разорвется. Для низкоуглеродистой стали марки Ст. 3 предел текучести 22— 24 кгс/мм2, в то время как предел прочности этой стали 38—47 кгс/мм2. С повышением прочности и уменьшением пластичности предел текучести повышается, приближаясь по своему значению к пределу прочности. Предел текучести обозначается <гт.

Относительное удлинение (обозначается б — греч. «дельта») — удлинение образца при растяжении, выраженное в процентах от первоначальной длины; характеризует плас-

а)

|

а

|

Ф

|

Рис. 13. Образцы для испытания на растяжение и диаграмма растяжения малоуглеродистой стали: а — цилиндрический, б — плоский, в — диаграииа растяжения |

тичность металла, г. е. способность подвергаться деформации, не разрушаясь при этом.

Пример. Длина образца /о=ЮО мм; до разрыва ои удлинился

до 125 мм; относительное удлинение

125—100

&= ----- —----- = 0,25, или 25%,

100

Относительное удлинение зависит от длины образца. Поэтому при указании величины удлинения около знака 6 ставят: для длинного образца цифру 10 (6ю), для короткого цифру 5 (65), показывающие отношение длины образца к диаметру.

На рис. 13, в показана диаграмма растяжения низкоуглеродистой стали. До точки А напряжение пропорционально относительному удлинению. Напряжение оп называется пределом пропорциональности, или пределом упругости. На участке АВ в образце появляются остаточные деформации и пропорциональность между напряжением и относительным удлинением исчезает. Точка В с напряжением сгт будет соответствовать пределу текучести, так как на участке ВС образец продолжает удлиняться («течет») при постоянном напряжении от. В точке D напряжение достигнет наибольшей величины и будет соответствовать пределу прочности сгв; в этот момент на образце образуется шейка, а разорвется он в точке D' при напряжении, меньшем предела прочности.

Для изделий, подвергающихся ударным нагрузкам, должны применяться нехрупкие (вязкие) металлы. Это свойство характеризуется ударной вязкостью, которая выражается работой в килограмм-сила-метрах (кгс-м), приходящейся на 1 см2 сечения образца и вызывающей излом образца при ударе падающим грузом. Ударная вязкость обозначается ан.

Пример. При испытании на ударную вязкость излом образца площадью поперечного сечения 1 см2 произошел при падении груза 10 кгс с высоты 0,6 м. Ударная вязкость

10-0,6

а„ =------- - --- = 6 кгс-м/см*.

Испытание на ударную вязкость производят на специальных машинах — маятниковых копрах. Поднятый на заданную высоту маятник получает определенный запас энергии. При падении маятник ударяет в середину образца и ломает его. Работа, затраченная на изгиб или излом об-

разца, определяется по разности высоты подъема маятника до и после удара. Образец для испытания на ударную вязкость (рис. 14) имеет прямоугольное сечение размером 10 X Ю мм и длину 55 мм. В середине образца на одной стороне делается надрез с радиусом закругления 1 мм.

Твердость. Для деталей, работающих на истирание, важна твердость, которая измеряется по диаметру отпечатка, получаемого при вдавливании в поверхность металла стального шарика (метод Бринелля), или по глубине вдав-

ливания: алмазного конуса (метод Рокведла) или алмазной пирамиды (метод Виккерса). Твердость может также определяться по высоте отскакивания от поверхности металла бойка со стальным или алмазным наконечником (метод упругой отдачи). В технике применяют и другие методы определения твердости. По твердости судят также о пределе прочности стали, который можно вычислить с достаточной точностью по формуле

ав = НВ (0,33 - г 0,36),

где ов — временное сопротивление, кгс/мм2;

НВ — твердость по Бринеллю.

При определении твердости используют приборы — пресс Бринелля, прибор Роквелла, прибор Виккерса. В прессе Бринелля шарик вдавливается под действием грузов. Диаметр отпечатка шарика (лунки) измеряется с помощью специальной лупы, а затем по таблице находят величину твердости, обозначаемую НВ.

В приборе Роквелла алмазный конус имеет при вершине угол 120°. Конус вдавливается под действием грузов 150, 100 и 60 кгс. Глубина вдавливания отмечается стрелкой измерительного прибора— индикатора. Величину твердости определяют по разности глубин вдавливания конуса при полной и предварительной (10 кгс) нагрузках. Твердость

по Роквеллу обозначается HRA HRB HRC. Буквы А, В и С обозначают стандартные шкалы, соответствующие нагрузкам 60, 100 и 150 кгс. Наиболее употребительна нагрузка 150 кгс, соответствующая шкале С. Шкалу А используют для очень твердых металлов. Для мягких металлов (например, цветных металлов) применяют нагрузку 100 кгс (шкалу В), а вместо алмазного конуса — стальной шарик диаметром 1,59 мм (1/16 дюйма).

Твердость по Виккерсу определяют по отношению вдавливающей нагрузки (от 5 до 120 кгс) к поверхности отпечатка, образуемого в исследуемом материале алмазной четырехгранной пирамидой с углом между гранями при вершине 136°. Площадь отпечатка определяют по таблицам,

|

Таблица 2 Механические свойства некоторых металлов и сплавов

|

зная длину его диагонали, измеряемой микроскопом. Твердость по Виккерсу обозначается HV. Данные о механических свойствах некоторых металлов и сплавов приведены в табл. 2.

При определении твердости тонких слоев (например, наклепанного слоя, защитного покрытия) или отдельных зерен металла применяют испытание на микротвердость. Его производят с помощью приборов, представляющих собой совмещение микроскопа с механизмом для вдавливания в поверхность металла алмазной пирамиды при небольших нагрузках (от 5 до 200 гс). После вдавливания пирамиды измеряют под микроскопом диагональ отпечатка. Микротвердость вычисляют по таблицам и обозначают НД.

Испытание на выносливость (усталость). При действии нагрузок, переменных по величине и направлению, деталь - может разрушиться при напряжениях ниже предела прочности или предела текучести. Это вызывается усталостью металла под действием многократно изменяющейся нагрузки.

Для испытания на усталость изготовляют образцы, которые подвергают вращению при одновременном воздействии одной или двух изгибающих нагрузок, вызывающих переменные напряжения растяжения и сжатия. Для воспроизведения длительного действия нагрузок образец подвергают большому количеству знакопеременных нагрузок (циклов), достигающих для черных металлов 107, для цветных (3+5) • 107. Напряжение, выдерживаемое металлом при данном числе циклов без разрушения, называют пределом выносливости.

Технологические пробы. Если необходимо определить пригодность металла для данного вида обработки, его подвергают технологической пробе. Обычно эти испытания проводят для выявления пластичности металла при операциях, вызывающих значительные деформации.

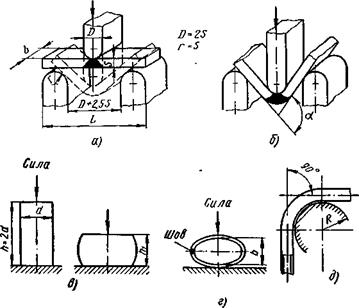

На рис. 15 показаны некоторые виды технологических проб. При испытании пластичности металла шва (рис. 15,а) измеряют угол а (рис. 15 6), при котором на поверхности шва показывается первая трещина. Чем больше угол а, тем выше пластичность. Лучшим считается металл, у которого угол загиба 180°. Для ответственных'конструкций из стали считается допустимым угол загиба а не менее 70°.

Для определения способности металла к деформации применяют осадку в холодном состоянии (рис. 15,в). Металл считается пригодным для холодной осадки, если при сжатии образца с высоты А до высоты А, (А, < А) в нем не возникли трещины или изломы.

Для испытания труб применяют сплющивание (рис. 15, г) до размера b или вплотную образца трубы, у которого длина равна диаметру. В образцах из сварных

|

Сима

Рис. 15. Некоторые виды технологических проб |

труб продольный шов располагают в плоскости, перпендикулярной к линии действия силы. Испытание труб на загиб в холодном состоянии (рис. 15,(9) производят вокруг оправки, радиус R которой указывается в технических условиях. Трубу заполняют сухим песком или заливают расплавленной канифолью. После изгиба на 90° в трубе не должно быть трещин,-надрывов и расслоений. Применяют также технологические пробы труб на обжатие и бортование.

Проволоку испытывают навиванием на круглую оправку или многократным перегибом в тисках до излома.

Листовой металл до 2 мм подвергают пробе на вытягивание (метод Эриксена). Для этого вырезают пластинку,

зажимают в приборе и подвергают вдавливанию шпинделем с шариком на конце. Чем больше перемещение шпинделя (вытяжка металла) до появления мелких трещин на наружной поверхности образца, тем пластичнее металл.

Самой простой пробой листового металла является изгиб в холодном состоянии на 180° до соприкосновения сторон. Пластичный металл при этом не должен давать трещин.

§ 2

Опубликовано в ГАЗОВАЯ СВАРКА И РЕЗКА МЕТАЛЛОВ

Опубликовано в ГАЗОВАЯ СВАРКА И РЕЗКА МЕТАЛЛОВ Комментарии закрыты.