Основные факторы, определяющие качество фрикционной передачи

6 февраля, 2013

6 февраля, 2013  admin

admin Скольжение. Скольжение является причиной износа, уменьшения КПД и непостоянства передаточного отношения во фрикционных передачах. Различают три вида скольжения: буксование, упругое скольжение, геометрическое скольжение.

Буксование наступает при перегрузках, когда не соблюдается условие (11.1): Ft<F. При буксовании ведомый каток останавливается, а ведущий скользит по нему, вызывая местный износ или задир поверхности. Нарушение геометрической формы и качества поверхности катков выводит передачу из строя. Поэтому при проектировании следует принимать достаточный запас сцепления К и не допускать использования фрикционной передачи в качестве предохранительного устройства от перегрузки. Применение самозатягивающихся нажимных устройств, как правило, устраняет буксование.

Упругое скольжение связано с упругими деформациями в зоне контакта. Элементарно это можно объяснить на примере цилиндрической передачи (см. рис. 11.1). Если бы катки были абсолютно жесткими, то первоначальный контакт по линии оставался бы таким и под нагрузкой. При этом окружные скорости по всей линии контакта равны и скольжения не происходит. При упругих телах первоначальный контакт по линии переходит под нагрузкой в контакт по некоторой площадке. Равенство окружных скоростей соблюдается только в точках, расположенных на одной из линий этой площадки. Во всех других точках образуется скольжение.

В действительности явления, которые связаны с упругими деформациями во фрикционных передачах, сложнее. Они рассматриваются в специальной литературе (см., например, [30]). Скольжение от этих деформаций не превышает 2...3% и обычно определяется экспериментально.

Для стальных катков упругое скольжение незначительно: £«0,002 (при полной нагрузке); для текстолита по стали £«0,01, резина по стали £«0,03.

С уменьшением нагрузки г уменьшается.

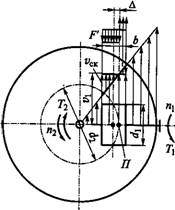

Геометрическое скольжение связано с неравенством скоростей на площадке контакта у ведущего и ведомого катков. Оно является решающим для фрикционных передач. Поиски новых форм тел качения часто связаны со стремлением уменьшить геометрическое скольжение. Природу геометрического скольжения выясним на простейшем примере лобового вариатора (рис. 11.8, см. также рис. 11.2). Анализ других случаев см. [30].

Окружная скорость на рабочей поверхности ролика постоянна по всей его ширине и равна Vx. Скорость V2 различных точек диска изменяется пропорционально расстоянию этих точек от центра (на краю диска V2=V2MJ).

При отсутствии буксования скорости V{ и V2 на линии контакта должны быть равны между собой. Однако в рассматриваемой конструкции равенство скоростей можно получить только для какой-то одной точки линии контакта. Эту точку П называют полюсом качения. Через полюс качения проходит расчетная окружность диска с диаметром так что

NxN2=D2Dx.

Во всех других точках линий контакта наблюдается скольжение со скоростью V^—Vx— V2. На рис. 11.8 эпюра распределения скоростей скольжения по линии контакта изображена жирными линиями. Полюс качения располагается в середине линии контакта только при холостом ходе. При работе с нагрузкой он смещается от

|

Рис. 11.8 |

|

?2тах |

Середины на некоторую величину А. Это смещение можно определить, рассматривая равновесие ролика. Здесь вращающий момент Т{ должен уравновешиваться моментом сил трения. Эпюра сил трения F показана на рис. 11.8, где направление сил трения противоположно направлению скоростей скольжения, а удельная сила трения F

Итак, Т =¥' [(6/2+А) - (Ь/2 - - АМ/2=ВДА/6, (11.15)

Или Д= Txb(DFjf).

Из подобия треугольников определяем максимальную скорость скольжения:

Vd=(2Vl/D2) (У 2+А) = [пщК300] Ф/2 + А), (11.16)

Где щ — в мин"1.

Непостоянство передаточного отношения. Как указано выше, передаточное отношение i&drfdu где d2 зависит от А (рис. 11.8).

Анализируя формулу (11.15), можно отметить следующее:

1. При постоянной силе прижатия Fn величина А изменяется пропорционально нагрузке ^(Г^О и А-*0). При этом передаточное отношение не постоянно. Оно изменяется в некоторых пределах в зависимости от нагрузки.

2. Если нажимной механизм обеспечивает изменение силы прижатия Fn пропорционально Ти т. е. Ti/Fn=Const, то А и / постоянны. В этом большое преимущество саморегулируемых шариковых и винтовых нажимных устройств.

3. Величина А, а следовательно, и изменение г от нагрузки пропорциональны длине линии контакта или ширине ролика Ъ. Для уменьшения скольжения и колебаний передаточного отношения применяют узкие ролики или переходят от линейного контакта к точечному (Ь=0 и А=0). Положение полюса качения связано также с распределением давления по длине линии контакта. При неравномерном распределении полюс смещается в сторону больших давлений. Давление может быть неравномерным вследствие деформаций валов или погрешностей изготовления. С этим связаны высокие требования к точности изготовления и жесткости вариаторов.

Коэффициент полезного действия. КПД вариаторов зависит в основном от потерь на скольжение и потерь в опорах валов. Потери

на трение скольжения пропорциональны скорости скольжения v^. Формула (11.16) позволяет отметить, что у лобовых вариаторов va уменьшается с увеличением передаточного отношения г. При малых I вариаторы имеют низкий КПД. По этой причине ограничиваются диапазоны регулирования некоторых вариаторов. Потери на трение в опорах зависят от нагрузки на валы, которая определяется в основном силой прижатия Fn (не для всех конструкций). При постоянной Fn потери в опорах постоянны и, следовательно, КПД падает при работе вариатора с неполной нагрузкой. Поэтому также целесообразно применять нажимные механизмы с постоянным отношением Ti/Fn. Ввиду сложности расчетов величину КПД чаще всего оценивают экспериментально и указывают в справочниках.

Опубликовано в

Опубликовано в