ОСНОВНЫЕ ЭЛЕМЕНТЫ ПНЕВМАТИЧЕСКИХ ТРАНСПОРТИРУЮЩИХ УСТАНОВОК

3 февраля, 2013

3 февраля, 2013  admin

admin Основными частями пневматических транспортирующих установок являются; 1) нагнетательная или всасывающая воздушная машина; 2) воздухосборник; 3) масло и водоотделитель; 4) трубопроводы; 5) загрузочные устройства (питатель); 6) отделители; 7) фильтры; 8) аппаратура для дистанционного управления. 236

В нагнетательных пневматич'еских установках сжатый воздух подается поршневым компрессором. Так как необходимое давление компрессора составляет 30—50 н! смг (3—5 кгс! см2), то компрессоры обычно устанавливают одноступенчатые. Ввиду того что окружающий воздух запылен, на всасывающем трубопроводе компрессора обязательно устанавливают фильтр для очистки воздуха от пыли, а перед питателем устанавливают водо - и маслоотделитель. При выборе схемы трубопровода следует избегать излишних колен, тройников и других так называемых местных сопротивлений, увеличивающих расход энергии. Кроме того следует иметь в виду, что эти детали быстрее всего изнашиваются. Вертикальные участки следует располагать ближе к питателю.

Трубопровод, по которому воздух от компрессора подводится к загрузочному устройству, называют воздухопроводом, где перемещается материал, — рабочим, а служащий для отвода воздуха в атмосферу — выхлопным. Трубопровод желательно изображать пространственной схемой с указанием длин отдельных участков и так называемых местных сопротивлений (колена, двухходовые затворы и др,).

Воздухопроводы делают из тонкостенных стальных труб с фланцами. Для уменьшения потери давления диаметр воздухопровода выбирают равным или большим диаметра рабочего трубопровода. В качестве прокладок между фланцами служат резина, картон, клингер нт.

Рабочие трубопроводы выполняют из стальных цельнотянутых труб с фланцами (ГОСТ 8732—58). При установке их необходимо соблюдать следующие требования:

1) у рабочего трубопровода должно быть как можно меньше перегибов (колен); углы перегиба не должны превышать 90°; ..закругления должны быть плавными с радиусом, превышающим. диаметр трубы не менее чем в 5 раз; внутреннюю поверхность Колен желательно футеровать фарфором;

2) трубопровод должен быть проложен в закрытом помещении ][Цли надежно теплоизолирован, чтобы в нем не происходила конденсация влаги; через каждые 20—30 м должны быть предусмотрены патрубки для возможности продува в случае закупорки;

3) должен быть обеспечен легкий доступ к трубопроводу для !ремонта.

Разгрузочные патрубки у силосов делают из чугунного литья, Причем стенка патрубка, о которую ударяется струя на повороте, ^Должна быть утолщенной.

Для увеличения срока службы труб их через 1 —1,5 года поворачивают вокруг своей оси на 180°.

Загрузочные устройства (питатели) для подачи материала в тру - .Оопровод сжатого воздуха являются важнейшей частью транспортирующей пневматической установки. Все они работают по шлюзовому принципу, т. е. пропускают материал в трубопровод сжатого воздуха и препятствуют утечке воздуха из него через питатель.

На заводах строительных материалов применяют два вида питателей — винтовые и камерные. Наибольшее применение получили винтовые питатели.

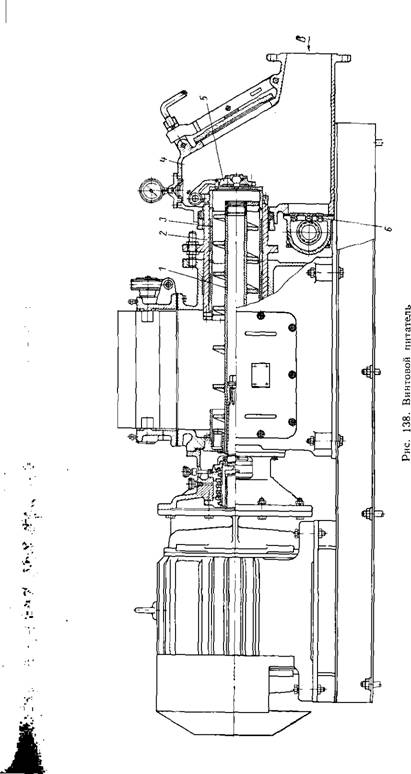

Рабочим органом винтового питателя (рис. 138) являются короткий консольный винт 1, установленный в цилиндрическом корпусе 2, имеющем сменную рубашку 3. Шаг винта уменьшается по. направлению к выходу материала из корпуса и составляет в заборной части 5 = 0,8D, а последнего напорного витка S (0,55-ь ч-0,6)£). Винт вращается от фланцевого электродвигателя со скоростью около 1000 об/мин. Материал поступает из бункера в загрузочное отверстие, захватывается винтом и подается в смесительную камеру 4.

В нижней части смесительной камеры находятся два ряда отверстий-форсунок 6 (11—'13 шт.), через которые вводится сжатый воздух. Форсунки установлены так, что все три потока воздуха пересекаются в смесительной камере в одной точке (в фокусе). Воздух, выходящий из форсунок с большой скоростью, разрыхляет подаваемый винтом материал, смешивается с ним и образует легкоподвижную аэросмесь (смесь воздуха и материала), которая и перемещается по трубопроводу к месту выгрузки.

Так как шаг винта у загрузочного отверстия больше, чем у выхода в смесительную камеру, то у выходного отверстия материал уплотняется и препятствует прорыву сжатого воздуха из смесительной камеры через корпус в загрузочный бункер.

Выходное отверстие корпуса снабжено клапаном 5, связанным рычагами с противовесом. При неравномерной загрузке питателя клапан регулирует поступление материала в смесительную камеру, в случае прекращения подачи материала он закрывается и препятствует проходу сжатого воздуха в бункер. Одновременно трубопровод продувается сжатым воздухом до тех пор, пока не будет закрыт главный воздушный вентиль.

Конец винта не подходит вплотную к клапану. Между ними образуется промежуток, заполненный уплотненным материалом — «пылевая пробка». При этом, чем больше ее длина, тем лучше герметизация, Однако с увеличением длины пробки возрастает мощность, потребляемая винтовым питателем, и сильнее изнашиваются его детали. Длину пробки можно регулировать выдвижением цилиндрической части корпуса питателя при помощи болтов. Предел регулирования пылевой пробки указан в таблице. Для увеличения срока службы лопастей винт наплавляют твердым сплавом электродами Т-590 или Т-660. Зазор между винтом и броней цилиндра должен быть не более 3 мм (обычно 1—2 мм). Для конечной лопасти максимальное уменьшение номинального диаметра при износе не должно превышать 10—12 мм. 238

|

|

Если износ достигнет указанных пределов, детали необходимо ремонтировать, так как питатель начинает работать с пониженной производительностью и возможен прорыв воздуха из смесительной камеры в приемную воронку.

При подаче материала к винтовому питателю необходимо следить, чтобы в него не попадал неразмолотый клинкер и случайные металлические предметы, которые могут вызвать поломку и аварию питателя. Поэтому перед питающим бункером обязательно долж1 но быть установлено просеивающее устройство, а иногда и дополнительный магнитный сепаратор (например, в производстве шлакопортланд - цемента).

В 1966 г. на винтовые пневматические насосы (питатели) утвержден ГОСТ 12018—66.

Следует отметить, что основные параметры винтовых питателей, указываемые в технических характеристиках (табл. 42), относятся к определенным условиям эксплуатации (расстояние транспортирования, давления в смесительной камере). Поэтому для конкретных типов питателей экспериментально устанавливают зависимость производительности и потребляемой мощности от давления в смесительной камере. Такие графики для питателя с винтом диаметром 200 мм, составленные ВНИИПТМАШем, при транспортировании цемента по трубопроводу диаметром 175 мм приведены на рис. 139. Зная один из параметров питателя, например длину транспортирования, можно найти все остальные параметры.

Пример. Определить по характеристике (рис. 139) основные параметры винтового питателя диаметром 200 мм при транспортировании цемента на расстояние Lnp = 350 м.

С правой стороны графика на оси ординат находим точку А, соответствующую Lnp= 350 м, двигаясь от которой до кривых L — F {рк) Q — F (р*), ji = F и осед координат, находим точки Б, В, Г, Д, Е, С и устанавливаем, что при Lnp = 350 м давление в смесительной камере рк --= 3,3 кгс/см2, мощность, потребляемая двигателем питателя, N — 72 ks/п; производительность насоса Q — -^=45 т/ц.

Наряду с винтовыми питателями для введения цемента в транспортирующий трубопровод применяют камерные питатели (камерные насосы). 240

|

Техническая характеристика винтовых питателей Павшинского завода «Цеммаш»

|

Камерный пневматический насос представляет собой цилиндрический сосуд (камеру) с верхним сферическим и нижним коничеСким днищами. По числу камер насосы делятся на однокамерные >:й двухкамерные, по типу выдачи материала в трубопровод— на ■&асосы с верхней и нижней выдачей.

Этн насосы являются агрегатами цикличного действия с поочередным питанием и разгрузкой камер. Принцип их работы Заключается в вытеснении аэрированного цемента из камеры сжа - воздухом.

Насос Павшинского завода «Цеммаш» (рис. 140) состоит из |Ёвух камер. Камеры загружаются через конические клапаны пуска, установленные в верхней их части.

Во время загрузки одной камеры происходит опорожнение второй камеры под действием сжатого воздуха, подаваемого сверху снизу. После опорожнения второй камеры автоматически ире - |£ращается подача сжатого воздуха, открывается конический ^Клапан и камера загружается цементом. В это время первая камера разгружается. Время загрузки всегда меньше времени выГрузки.

1

TOC o "1-3" h z

В

Камеры управляются автоматически с помощью гидравлических датчиков. Для этого камеры установлены на опорные домкраты гидросистемы.

Загрузка прекращается, когда загружаемая камера достигает определенного веса. Камера нажимает на опорные домкраты гидросистемы, а золотник включает силовые цилиндры конического клапана, выпускного клапана и впуска рабочего воздуха. Конический клапан закрывается и подается сжатый воздух для аэрирования цемента и создания давления в камере. Аэрированный цемент вытесняется в трубопровод и транспортируется к месту выдачи.

Окончание транспортирования цемента определяется по падению давления в камере Падение давления в камере воспринимается специальным пневматическим устройством, воздействующим на золотник цилиндра управления, который подает сжатый воздух на открывание конического клапана, закрывание клапана впуска воздуха и открывание клапана выпуска воздуха. Камеры сварной конструкции из листовой стали толщиной 10 мм рассчитаны на внутреннее давление 60 н! смг (6 кгс! см2).

Павшинский завод выпускает два типоразмера камерных насосов, техническая характеристика которых приведена ниже.

Техническая характеристика двухкамерных пневматических насосов

Наружный диаметр камеры в мм................................................................ 1420 1620

Производительность (по цементу) в т/ч 40 80—100

Наибольшая дальность подачи материала в м 200.................................. 200 » высота подачи материала в м 35 35 Внутренний диаметр транспортного трубопровода в мм............................................................................................................................. 150 180

TOC o "1-3" h z Рабочее давление сжатого воздуха в кес/см? 4—б 4—6

Расход воздуха в м3/т............................................................................. 22—25 22—25

Система управления........................................................................................ Автоматическая

Габаритные размеры в мм:

Длина...................................................................................................... 4480 4885

Ширина..................................................................................................... 2320 2560

Высота........................................................................................................... 3370 3670

Вес в кг.......................................................................................................... 4507 5076

По сравнению с винтовыми камерные питатели имеют следуЮщие преимущества: отсутствие быстродвижущихся и быстроизнашивающихся частей, возможность транспортирования на больШие расстояния (до 2 км).

К недостаткам камерных питателей относятся большие габа - 'риты и больший расход энергии на ввод материала в трубоПровод.

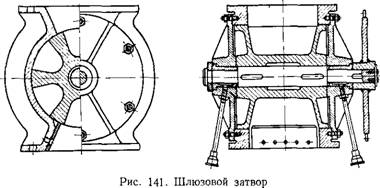

Отдел ители представляют собой стальные резервуары значительных размеров, оборудованные для выпуска материала 'Шлюзовыми затворами. • 16* 243

Шлюзовые затворы, как и питатели, передают материал из пространства с более высоким давлением в пространство с более низким давлением, и наоборот.

На рис. 141 показана схема барабанного шлюзового затвора. Барабан с ячейками вращается в корпусе. Материал из бункера заполняет ячейки барабана и при повороте его высыпается в трубопровод или в отводной лоток. Лопасти барабана плотно прижаты, к корпусу и препятствуют выходу воздуха. Барабан вращается от электропривода с числом оборотов 20—60 в минуту.

|

|

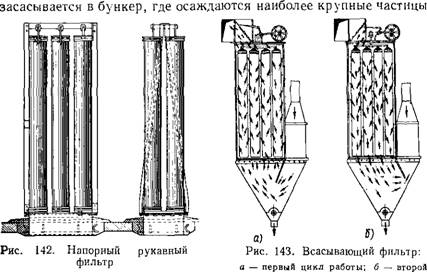

Фильтры. На цементных заводах получили распространение сухие рукавные (мешочные) фильтры. Воздух, вдуваемый в сплосы для пневматического транспортирования или для разрыхления, необходимо удалять обеспыленным. Для этого на крышку каждого силоса устанавливают по одному напорному фильтру. Такой фильтр изображен на рис. 142. Круглые матерчатые фильтровальные рукава присоединены к патрубкам, через которые поступает воздух. Диаметр рукава около 200 мм, длина около 2 м. В верхней части рукава закрыты деревянными пробками с крючками для подвешивания к металлической раме. Воздух, поступающий из силоса под давлением выше атмосферного, проникает через пористый материал фильтра, а пылинки задерживаются шероховатой внутренней поверхностью рукава. Возникающие при пневматическом транспортировании неизбежные колебания давления вызывают дрожание фильтровальных рукавов, благодаря чему пыль падает вниз и таким образом рукава очищаются.

Размеры фильтрующей поверхности принимают в зависимости от количества воздуха, подлежащего очистке. В среднем можно принимать 1 м2 фильтрующей поверхности на 1,0 мъ! мин очищаемого воздуха. 244

Кроме напорных, применяют всасывающие рукавные фильтры. Металлическая камера всасывающего фильтра (рис. 143) разделена перегородками на секции, соединенные с трубопроводом. Внутри секций подвешивают рукава из хлопчатобумажной ткани. Внизу рукава неподвижно прикреплены к решетке с отверстиями, вверху они надеты на диски, подвешенные к раме. Таким образом вверху рукава закрыты, а внизу — открыты.

Воздух, подлежащий очистке, вентилятором по трубопроводу,

|

Цикл работы |

Пыли. Из бункера загрязненный воздух поступает в матерчатые рукава. Пыль задерживается на внутренней поверхности рука - :вов, а очищенный воздух, пройдя через ткань, поступает в верхнюю коробку и но трубопроводу выбрасывается вентилятором ■ В атмосферу.

В течение 5—10 мин работы фильтра рукава покрываются изнутри слоем пыли, делающим их почти непроницаемыми для воздуха. Поэтому в процессе работы необходимо периодически очищать рукава сильным встряхиванием, одновременно пропуская воздух в обратном направлении. В описываемом фильтре такая Фчистка производится автоматически.

Пылезадерживающая способность тканей зависит от рода ®ыли, степени запыленности воздуха и типа ткани. Из хлопчато - Умажных тканей рекомендуют красный вельветон, пестротканую 1анель и бумажную замшу. Степень очистки воздуха от пыли таких фильтрах достигает 97—99%. 1 Расчет фильтра заключается в определении величины фильтрующей поверхности.

Фильтрующую поверхность определяют по формуле

S = м~, (251)

Где Q — объем фильтруемого воздуха в мл! ч

Q — удельная нагрузка в мл! н на 1 х2 фильтрующей поверхности.

Нормальная удельная нагрузка на фильтрующую поверхность Q — 180-^220 м3,'ч. на 1 м2; скорость фильтрации V^, 0,03 ч-0,08 м! сек.

Сопротивление фильтра при расчетах можно принимать 30— 50 мм вод. ст. при нагрузке 190 м'л! ч на 1 м2 фильтрующей поверхности.

При использовании аппаратов для обеспыливания воздуха, содержащего угольную или другую органическую пыль, необходимо иметь в виду, что она взрывоопасна. Поэтому в помещениях требуется соблюдать все правила, установленные для взрывоопасной среды (взрывобезопасная электроаппаратура, предупреждение искрообразования и пр.).

Вследствие трения частиц пыли элементы фильтра в процессе работы приобретают заряды статического электричества, что может сопровождаться сильным искрообразованием. Поэтому для отвода зарядов статического электричества ткань рукавов и металлические части кожухов необходимо заземлять при помощи проволочек, прошитых через всю ткань фильтра. /

Во многих действующих и во всех запроектированных заводах предусматривается централизованное управление пневматическими транспортными установками от распределительного и сигнального щита.

Эти щиты имеют сигнализирующие устройства для извещения о заполнении силосов. На щите устанавливают также пульт управления двухходовыми переключателями трубопровода и световой указатель пути транспортирования. Проходимые пути на щите подразделяют на отдельные просвечивающие полоски; сзади каждой полоски установлены сигнальные лампочки, электрически связанные с ртутными выключателями, расположенными в двухходовых затворах. В зависимости от положения затвора включается и зажигается та или иная лампочка. В световой перемещающейся дорожке на щите схематически представлены двухходовые затворы. Силосы на доске обозначены кругами; в середине каждого из них имеется небольшое круглое красное стекло. Лампочка, установленная сзади стекла, сигнализирует о заполнении силоса; одновременно подается звуковой сигнал. Сигнальная лампочка горит все время, пока силос остается заполненным. Для выключения звукового сигнала имеется кнопка.

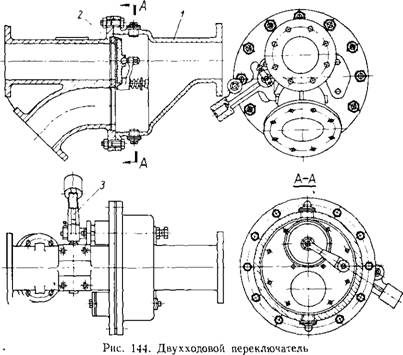

Двухходовой переключатель трубопровода (рис. 144) предназначен для изменения направления потока. Внутри чугунного

Корпуса / находится дисковый клапан 2, переставляемый рычагом 3, выведенным наружу через сальниковое уплотнение. Поворачивая рычаг, перекрывают дисковым клапаном одно или другое отверстие и направляют поток или в ответвление, или в главный трубопровод.

|

|

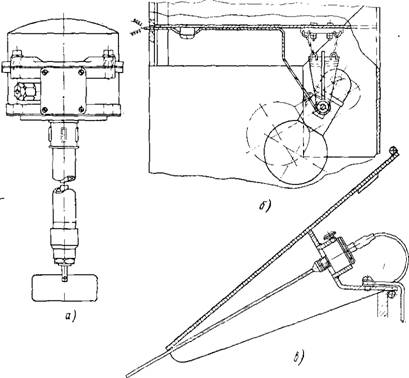

Для дистанционного управления рычаг 3 соединяют с поршнем распределительного цилиндра. Для сигнализации о заполнении емкости служат различные азатели уровня, на рис. 145 приведены некоторые из них.[7]Казатель уровня УКВ состоит из корпуса с установленным в нем "ектродвигателем, трубы и вала с крыльчаткой (рис. 145, а), ягектродвигатель посредством зубчатой и червячной передачи. ращает крыльчатку. Когда уровень цемента поднимается до "ыльчатки, последняя застопоривается. При остановке крыль - Йтки, а вместе с ней червячного колеса червяк смещается в осе - ~м направлении, поворачивает рычаг и переключает ртутные - Онтакты.

|

Указатель уровня, изображенный на рис. 145, б, предназначается для подачи сигнала о заполнении и опорожнении силоса. При заполнении силоса цементом груша указателя уровня отклоняется, ртутный контакт замыкается, и на пульт подается

Рис. 145. Указатели уровня цемента в емкостях: О — с вращающейся крыльчаткой; б — поплавкового типа; в — с гибким щупом |

Сигнал. При опорожнении силоса указатель занимает вертикальное положение и при этом через ртутный контакт также дается сигнал.

Указатель уровня С-607 (рис. 145, в) состоит из гнезда и датчика с гибким проволочным щупом. Датчик крепится винтом к гнезду. Вход гибкого щупа в оправку защищен резиновым колпаком.

Датчик состоит из корпуса и оправки, зажимающих вставную Втулку с контактной трубкой. Контакты, расположенные в датЧике, при изгибе щупа замыкаются.

При работе на цементе или песке на конец гибкого щупа надевается самоустанавливающаяся пластина. 248

Опубликовано в

Опубликовано в