Опыт комплексного использования золы-уноса на Ростовском комбинате строительных материалов № Ш

30 марта, 2013

30 марта, 2013  admin

admin

|

Жсм№а |

![]()

|

6 е № % 30/7Ь[ |

![]()

|

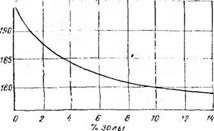

Рнс. 5. Зависимость прочности бетона от содержания золы в цементе |

![]()

■ свойства растворных смеесй были ",'шмп, чем у контрольных составов.

'■ основании прощ :і'.и ьі пгс.'И''(і'і.'і-

. г= составы цементных рлстпорон для

I, VU 10 были скорректированы: и них., ,-щ цемента был сокращен п среднем 10%, я расход песка уменьшен па о1" п заменен эквивалентным объемом :i vnoca, рассчитанным с учетом плот - г. х - ' ""і кварцевого песка н золы-уноса в '.• ■п-гном тесте.

Ручалось влияние замены в сложны'1 . . г.-сетково-цементпых) растворах 30-

■ ;"і '.носом части твестн. представляю дефицитный материал для КСМ-10. - доваиия проводили путем актив - пе-о эксперимента, в котором оиеннпа - и і -се свойства растворных смесей и фи,.;.о механические свойства затвердев ’ 3:1 растворов па плотном п пористом.-■■гтниях.

Гі ч'янпе количества - юлы в смеси «чі-м + нзвесть» на подвижность растворных смесей н их прочность выра і;спг графически на рис. 1 и 2. Опреде - тягх'ЫС при этих исследованиях водо - улг^'-хивающая способность и раеслаи- ртчл'псть смесей оказывались лучше, чем ;онтпольных составах. Фактором. ре- ппугптнруюштш предельную ДОЗИРОВКУ алы в извести, следует считать подвиж - по1— і. растворной смеси. В нашей рабо - составляла 40—45%, хотя и при (’пл'.пшх дозировках золы наблюдался чле прочности растворов.

-’ропзводственных составах сложных 'опов были сокращены. на 10% пасхе-' цемента и на 30% расход извести г яру-’т'ой их золой. Составы отвечали ni-rv требованиям го свойствам, имели "'ЄШП. ЧО водоулепжнваюшую спо - ro'- ''-.сть и нерасслаиваемость. За 1987 г. К1"'1 1(1 ие получил рекламаций стройна качество выпускаемых кладоч - пгтпоров.

Звне золы-уноса на фпзмко-чеха - ”0 свойства штукатурных раство- ачалисъ с нелыо замены ею дебм - ” трести. Анализ экспоррмонталь - пченмости прочности рпствопа от КЗНИЯ ЗОЛЫ ТІ системе »ЗОЛЛ + ЛЗ (рис. 3) показал, что без сущсст - П снижения прочности раствора до ' извести МОЖ"п ■'■■мешпъ золой.

'•■"І ПОДВНЖНОГТІ, РЛГТРОРНОЙ rvp-

"тнчески im v"i!<,.iarb. водоудер - ■['>i епособног'ть незначительно но смесь расслаивалась

Т - rov проведенного эксперимента ' V - 1 0 прочнел ПРОІ13ПОДСТРЄННУІО >■ '■ и покзз. п положительные ре - іч состав штукатурного рлстпппл! П т-fM ^ио массее) прч орпен- "1пом годержашгп известкового

І

Можиость сокращения расхода і а н мелкого заполнителя в то - 'JX бетонных смесях и замены их уносом Новочерклсско» ГРЭС нзу- ■’т' широко» номенклатуры смесей - "■чжностыо от 2 4 до 10—12 гм 'і стандартного конугп для бсто-

■ тіееов В 7.5: В 15 п R °К °,л

• 1,'і. і.іГі РП'тнпМП.'М! соспв бетон“ '■ класса с непользоплшч’М н. л.ч - кмпен добавки ПП. И-'и ли ■'"‘ганпн лчч определения нпп'мкі " тонов сохраняли постоянной нол- ""■•ть бетиной смеем путем коррек-

|

|

|

Рис. 3. Зависимость прочности раствора от содержания золы в известь |

|

Известкового смеси зола- |

|

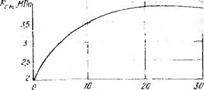

Рис. 4. Изменение водопотребности бетонной смеси прн введении золы в цемент |

Тировкн воды затворения. Цемеш заменяли эквивалентной массой золы в диапазоне 0—15% массы вяжущего, а мелкий заполнитель — эквивалентны'! объемом Золы, Необходимая Масса Которого рассчитывалась по вышеуказанной методике.

Лабораторные образцы-кубы твердели г нормальных условиях в течение 28 сут. а затем были испытаны для определения предела прочности при сжатии по методике ГОСТ 10180—78. Однородность прочности бетона в серии оценивали по ГОСТ №105—86.

Анализ полученных результатов выя - нил ряд общих закономерностей. На рнс. 4 и 5 показан характер изменения водонотрсбпостн бетонных смесей подвижностью 4—6 см н предела прочности прн сжатии образцов, изготовленных из этих бетонных смесей (класс В 15). Из анализа результатов следует, что введение золы как наполнителя взамен части цемента снижает водолотребность бетонной смеси. Это благоприятно ска - .чьп'лется па повышении прочности бетона. Практически до 20% немент. л мо- а<1-1- быть заменено золой без снижения прочности бетона, а м диапазона 8— 12% замены моя. ет быть получен существенный прирост прочности. Характер зависимостей, показанный на рис. 4 и 5, сохранялся для всех исследованных серий бетонов.

Выявлены зависимости изменения прочности бетонов (двух классов по удобоукладываемостн) от количества золы в мелком заполнителе при постоянном расходе цемента. Установлено, что в бетонных смесях с подвижностью 2—

3 см без ущерба для прочности может бы п. заменено золой до 30% песка. В бетонных смесях с большей подвижностью доля золы может быть увеличена до 40%.

На основании проведенных экспериментов при корректировке производственных составов товарных бетонных смесей был сокращен расход цемента в среднем на 10—12% и произведена замена 25—30% песка золой-уносом Ново - черкасской ГРЭС. Оценка однородности н связности бетонной смеси подтвердила снижение их расслаиваемости, что очень важно для транспортирования готовых смесей в автосамосвалах. Диапазон стабильности основных физико-механических свойств растворов и бетонов с добавками золы-уноса ГРЭС довольно широк и позволяет гарантировать нх качество даже при изготовлении в смесителях непрерывного действия.

Расчеты экономической эффективности применения золы-уноса Новочеркасской ГРЭС в товарных растворных и бетонных смесях КСМ-10 показали, что с учетом сокращения расходов вяжущих и замены мелкого заполнителя, а также при дополнительной амортизации существующей технологической линии цемента путем установки оборудования по приему и транспортировке золы-уноса может быть получен удельный экономический эффект до 1,14—1,20 р. на 1 м3 растворной смеси и до 1,6 р. иа 1 м3 бетонной смеси. При решении задачи более точной дозировки материалов можно увеличить содержание золы в товарных смесях н повысить их экономическую эффективность.

В 1987 г. КСМ-10 использовал свыше 3200 т зо. ш, причем дальнейший рост ее потребления был ограничен неритмичным;1 поставками. Накопленный опыт комплексного использования золы показал необходимость проектирования и строительства специальной технологической липни по приему и хранению золы- уноса. Прн проектировании следует решить вопросы снижения прилипасмости золы к поверхности стенок силосов и б'.'нкеров, уменьшения абразивного износа винтовых насосов и трубопроводов. Остается проблемой также повышение точности дозировки золы, что не позволяет пока увеличить ее удельный расход на единицу растворной или бетонной смеси.

Пению с отечественным аналогом — саманом, разработанный материал в 3—

4 раза нрочиее и устойчивее к воде. Шлифованная поверхность имеет оригинальный ячеистый рисунок каркаса на фоне материала гранул.

Опытные партии изделий были выпущены на Киевским экспериментально - исследовательском заводе НПО «Стройматериалы». Промышленного производства и применения такого кирпича пока нет. Одпаки он может быть применен в малоэтажном строительстве, а также для перегородок и частей стен, не под - вержеппых непосредственному воздействию влаги.

Для промышленного воспроизведения технологии необходимо оборудование, применяемое в производстве керамического или силикатного кирпича. Благодаря отсутствию стадии обжига и пониженному расходу связующего, сокращению капитальных затрат и длительности производственного цикла себестоимость изделий в 1,5—2 раза ниже, чем керамического кирпича.

Представляет интерес возможность утилизации различных дисперсных производственных отходов путем капс пования их в оболочках связующе: ). отверждения нолучеиных гранул н последующего использования в качестве заполнителя в традиционных цементно - бетонних смесях.

Опубликовано в

Опубликовано в