Оптимальный состав сплава для металла шва сварных соединений разнородных сталей

24 марта, 2016

24 марта, 2016  admin

admin Для предотвращения появления структурной неоднородности в зоне сплавления неаустенитного металла с аустенитным последний должен иметь высокое содержание никеля. Эта неоднородность, как показано рядом исследований, совершенно отсутствует при любых выдержках в условиях сколь угодно высоких температур, если в качестве аустенитного металла используется чистый технический никель. Однако чистый никель нельзя применить для со

единения разнородных сталей, так как его механические свойства не удовлетворяют тем требованиям, которые предъявляются к конструкциям, комбинируемым из этих материалов. Для подтверждения сказанного в табл. 8 приведены механические свойства технического никеля и механические свойства, которыми должны обладать сварные соединения сталей 15Х5М с Х18Н9Т и 12ХМФ с Х18Н12Т, широко распространенные в настоящее время (первое в нефтеперерабатывающих установках, второе —в энергетическом оборудовании).

Непригодными для сварки разнородных сталей оказались и известные высоконикелевые сплавы, обладающие достаточной прочностью. Обусловлено это прежде всего тем, что высоконикелевые сплавы склонны к образованию трещин в металле шва. Лишь некоторые из них позволяют получить сварные швы без трещин. Это сплавы типа инконель, дополнительно легированные ниобием и титаном. Получение таких сплавов в металле шва обеспечивает использование электродов, применяющихся при сварке всех жаропрочных металлов типа 15—60 и 20—80. В швах из указанных сплавов содержится до 3—5% ниобия и 0,5—1,0% титана.

Непригодными для сварки разнородных сталей оказались и известные высоконикелевые сплавы, обладающие достаточной прочностью. Обусловлено это прежде всего тем, что высоконикелевые сплавы склонны к образованию трещин в металле шва. Лишь некоторые из них позволяют получить сварные швы без трещин. Это сплавы типа инконель, дополнительно легированные ниобием и титаном. Получение таких сплавов в металле шва обеспечивает использование электродов, применяющихся при сварке всех жаропрочных металлов типа 15—60 и 20—80. В швах из указанных сплавов содержится до 3—5% ниобия и 0,5—1,0% титана.

Что касается сварки разнородных сталей, то наличие в высоконикелевом аустенитном металле, сплавляемом с неаустенитным, таких больших количеств ниобия и титана недопустимо, так как титан и ниобий являются наиболее сильными карбидообразующими элементами (известно, что все карбидообразующие элементы по степени химического сродства к углероду располагаются в порядке возрастания в следующий ряд: Fe, Mn, Cr, Mo, W, V, Zn, Nb, Ті). Поэтому в сварных соединениях разнородных сталей они будут в наибольшей степени способствовать образованию структурной неоднородности в зоне сплавления. В последнее время показано, что вообще нежелательно наличие титана и ниобия в сталях, предназначенных для конструкций, длительно эксплуатируемых в условиях высоких температур, так как в их присутствии повышается вероятность локального разрушения сварных соединений І48].

Согласно сложившемуся механизму образования структурной неоднородности из никелевых сплавов для сварки разнородных сталей наиболее приемлемыми должны быть сплавы, не содержащие карбидообразующих элементов. Однако проведенные автором совместно с В. В. Снисарем исследования показали, что ни за счет упрочнения твердого раствора (легирование медью, кобальтом,

а также кремнием и алюминием в пределах растворимости), ни за счет образования дисперсных частиц второй фазы (легирование кремнием и алюминием выше предела растворимости) получить сплавы с механическими свойствами, удовлетворяющими тем требованиям, которые предъявляются к сварному соединению разнородных сталей, пока невозможно. Подтверждается это данными по исследованию возможности повышения прочности железоникелевого наплавленного металла легированием его алюминием, который может образовывать интерметаллидную фазу типа №3А1, позволяющую повысить прочностные характеристики сплава [97J. Полученный при этом металл содержал 0,07% С, 0,19% Si и 0,26% Мп. Концентрации никеля и алюминия в нем приведены ниже:

Ni А1

45.9 —

45.9 0,4

46.9 0,84

45.9 2,2

43,8............................................................................ 2,5

На рис. 69 в виде графика приведена зависимость его механических свойств от содержания алюминия. Как видно из рисунка, при легировании железоникелевого сплава алюминием несколько

повышаются прочностные характеристики; Дальнейшее увеличение концентрации алюминия нежелательно, так как имеются сведения, что при содержании этого элемента в никелевом сплаве более 3—4% значительно ухудшается деформируемость в горячем состоянии.

повышаются прочностные характеристики; Дальнейшее увеличение концентрации алюминия нежелательно, так как имеются сведения, что при содержании этого элемента в никелевом сплаве более 3—4% значительно ухудшается деформируемость в горячем состоянии.

Автор считает [97], что прочностные характеристики сплава на никелевой основе можно существенно повысить совместным легированием его алюминием и титаном за счет образования интерме - таллидной фазы №3(ТіА1). Физическая сущность этого упрочнения состоит в том, что алюминий сильно снижает растворимость титана в никеле и тем самым способствует образованию интерметаллидной фазы NiTi (ц-фаза). Аналогичное действие оказывает и титан на растворимость алюминия в никеле, способствуя появлению интерметаллидной фазы №3А1 (у'-фаза). Растворимость ц - и у'- фаз зависит от температуры. С понижением температуры эти^фазы выделяются из раствора, вследствие чего сплав упрочняется.

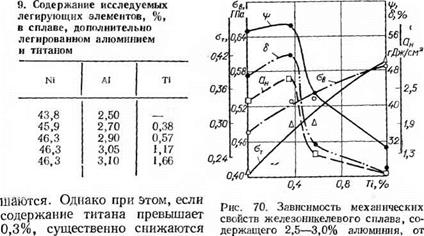

Исследования автора и В. В. Снисаря показали, однако, что в железоникелевом металле шва совместным легированием алюминием и титаном нельзя получить нужных прочностных характеристик. Исследовали сплав с 2,5—3,1% алюминия (оптимальное, как показано выше, количество для железоникелевых сплавов), содержащий 0,07% С, 0,19% Si и 0,26% Мп и дополнительно легированный титаном. В табл. 9 приведена концентрация никеля, алюминия и титана в полученном при этом металле, а на рис. 70 — его механические свойства. По мере повышения содержания титана прочностные характеристики (сгт, огв) исследуемого сплава повы-

|

пластичность и вязкость (6, 1);, концентрации титана. а„). Кроме того, в наплавленном металле с содержанием титана выше 1,0% появляются поры, количество которых увеличивается с повышением концентрации титана в сплаве.

Из изложенного следует, что высоконикелевый металл шва с требуемыми механическими свойствами нельзя получить без легирования его карбидообразующими элементами. Исходя из того, что такие элементы способствуют перемещению углерода и тем самым образованию в зоне сплавления с перлитным металлом структурной неоднородности, которая приводит к преждевременному разрушению сварного соединения, легировать металл шва следует элементами, обладающими меньшим сродством к углероду. Поэтому заслуживают внимания марганцевоникелевые и хромоникелевые - сплавы.

Марганец содержится во всех никелевых сплавах. Повышение - концентрации этого элемента является, как уже указывалось ранее, одним из способов предотвращения появления горячих трещин - в аустенитном металле шва. Однако в сварном соединении разнородных сталей повышенное содержание марганца в металле шва-

![]()

может привести к образованию в зоне сплавления с перлитной сталью структурной неоднородности. В связи с этим для сварки разнородных сталей более приемлемыми должны быть хромоникелевые сплавы.

Хром, как известно, является одним из основных элементов практически всех высоколегированных сталей и сплавов, в том числе и высоконикелевых, предназначенных для работы при высоких температурах. По эффективности карбидообразования хром занимает, как показано выше, всего лишь третье место в ряду всех карбидообразующих элементов, расположенных по возрастающей степени сродства к углероду. Кроме того, из рис. 52 следует, что обез-

|

Рис. 71. Микроструктуры зоны сплавления стали Х5Мс наплавленным металлом Х35Н40 пссле сварки (а) и после выдержки в течение 500 ч при 550" С(6), Х100. |

углероживание низколегированной стали в зоне сплавления ее с высоколегированной наблюдается лишь при повышении содержания хрома до 6%. Дальнейшее увеличение количества этого элемента оказывает относительно малое влияние на ширину обезугле- роженной зоны. Следовательно, желательное с целью упрочнения сплава повышение содержания хрома не должно ограничиваться исходя из возможности развития структурной неоднородности в зоне сплавления с низколегированным металлом.

Дополнительным обоснованием возможности использования для сварки разнородных сталей хромоникелевого сплава с высоким содержанием никеля являются результаты выполненных автором совместно с В. В. Снисарем специальных экспериментов. Сущность их состоит в том, что на сталь марки Х5М опытной проволокой Х35Н40 была выполнена наплавка по схеме, приведенной нарис. 18 Затем соединения нагревали до 550° С и выдерживали при этой температуре в течение 500 ч. Из обработанных таким образом наплавок изготовляли микрошлифы и исследовали структуру зоны сплавления. На рис. 71 представлены микроструктуры зоны сплавления этой наплавки до нагрева и после него. Как видно из рисунка, в случае высокого содержания никеля в металле шва даже при 35 % Сг после длительной выдержки при высокой температуре не

происходит существенных структурных изменений как в зоне сплавления с перлитной сталью, так и в самом шве.

|

Использование хрома в качестве элемента, легирующего высоконикелевый сплав, позволяет получить требуемые механические

свойства. Сказанное подтверждается данными исследования влияния этого элемента на свойства высоконикелевого сплава (рис. 72), проведенного автором совместно с В. В. Снисарем. В табл. 10 приведен химический состав исследованных двух серий сплавов? которые отличаются друг от друга содержанием никеля: примерно 40% — в одной и 60% — в другой.

Содержание остальных составляющих исследованных сплавов (углерода, кремния, марганца, серы и др.) выбирали с учетом имеющихся сведений о их влиянии на свойства жаропрочных и, в частности, высоконикелевых сплавов.

Содержание остальных составляющих исследованных сплавов (углерода, кремния, марганца, серы и др.) выбирали с учетом имеющихся сведений о их влиянии на свойства жаропрочных и, в частности, высоконикелевых сплавов.

Из результатов исследования следует, что для получения никель - хромовых сплавов с оптимальными свойствами необходимо ограничить содержание серы, фосфора, углерода и кремния, а также свести до минимума содержание свинца, сурьмы и других легкоплавких примесей. В таких сплавах концентрация углерода не должна превышать 0,1 %, кремния — 0,6%, серы — 0,015% и фосфора — 0,03%. Что касается марганца, то его содержание до 5% не оказывает существенного влияния на прочностные и пластические характеристики никельхромовых сплавов.

Следует отметить, однако, что требуемые свойства высоконикелевого сплава, легированного только хромом, можно получить лишь

при высоком содержании этого элемента (более 20%). Для железоникелевых сплавов такое содержание хрома принято считать нежелательным из-за возможности их сигматизации. Что касается высоконикелевых сплавов, то высокое содержание хрома для них вполне возможно [74]. Сказанное подтверждается также рис.73, на котором приведена микротвердость на участке в зоне сплавления стали Х5М со сплавом Х35Н40 в состоянии после сварки и

после выдержки в течение 500 ч при 550° С.

![]()

![]()

![]()

![]()

![]()

![]() Известно, что высоконикелевые сплавы весьма склонны к образованию трещин в сварном шве. Поэтому окончательной оценкой пригодности сплавов, удовлетворяющих требованиям к механическим свойствам, должна быть стойкость наплавляемого металла против образования горячих трещин. Автором совместно с В. В. Снисарем проволоками, изготовленными из выбранных сплавов (табл. 11) сваривались жесткие образцы (рис. 74). Сварка производилась под флюсом АН-15М. Как известно, металл шва (в том числе и аустенитный), выполненный под этим флюсом, стоек против образования горячих трещин. Применялся режим сварки, который можно считать наиболее приемлемым для легированных сталей: /д = 450...470 А, £/д = 28...30 В и Ксв = 18,5 н/ч.

Известно, что высоконикелевые сплавы весьма склонны к образованию трещин в сварном шве. Поэтому окончательной оценкой пригодности сплавов, удовлетворяющих требованиям к механическим свойствам, должна быть стойкость наплавляемого металла против образования горячих трещин. Автором совместно с В. В. Снисарем проволоками, изготовленными из выбранных сплавов (табл. 11) сваривались жесткие образцы (рис. 74). Сварка производилась под флюсом АН-15М. Как известно, металл шва (в том числе и аустенитный), выполненный под этим флюсом, стоек против образования горячих трещин. Применялся режим сварки, который можно считать наиболее приемлемым для легированных сталей: /д = 450...470 А, £/д = 28...30 В и Ксв = 18,5 н/ч.

Наличие трещин определялось на поверхности шва и по вырезанным из него макрошлифам. Полученные результаты показали, что во всех случаях в металле шва образуются трещины. Правда,

|

II. Содержание примесей и легирующих элементов, %, в проволоках, использованных при сварке жестких образцов

|

вероятность их образования уменьшается с повышением содержания хрома в металле шва. В швах с высоким содержанием этого элемента (35 и 47%) трещины обнаруживаются только в макрошлифах.

По сложившемуся в последнее время представлению горячие трещины в однофазных сплавах, кристаллизующихся в узком интервале температур, образуются преимущественно по новым поли - гонизационным границам, которые возникают в уже закристаллизовавшемся металле при температуре, несколько ниже линии соли- дуса, в результате движения и группировки дислокаций и вакансий. Предотвратить образование трещин в металле шва из таких сплавов можно, дополнительно легируя его элементами, которые уменьшают подвижность дислокаций и тем самым задерживают процесс поли тонизации границ. Подвижность дислокаций определяется, как известно, скоростью перемещения атомов и вакансий в кристаллической решетке. Поэтому она в значительной степени зависит от прочности межатомной связи сплава. Последняя характеризуется величиной энергии активации диффузии.

По сложившемуся в последнее время представлению горячие трещины в однофазных сплавах, кристаллизующихся в узком интервале температур, образуются преимущественно по новым поли - гонизационным границам, которые возникают в уже закристаллизовавшемся металле при температуре, несколько ниже линии соли- дуса, в результате движения и группировки дислокаций и вакансий. Предотвратить образование трещин в металле шва из таких сплавов можно, дополнительно легируя его элементами, которые уменьшают подвижность дислокаций и тем самым задерживают процесс поли тонизации границ. Подвижность дислокаций определяется, как известно, скоростью перемещения атомов и вакансий в кристаллической решетке. Поэтому она в значительной степени зависит от прочности межатомной связи сплава. Последняя характеризуется величиной энергии активации диффузии.

Одним из элементов, увеличивающих энергию активации диффузии в высоконикелевых сплавах, является молибден [77]. В связи с этим при легировании молибденом предотвращается образование горячих трещин в металле сварного шва из высоконикелевого сплава. По эффективности предотвращения образования горячих трещин в чистых металлах и однофазных сплавах молибден уступает лишь танталу [77], использование которого при сварке ограничено в связи с его высокой стоимостью.

Молибден как элемент для дополнительного легирования высоконикелевого сплава заслуживает внимания еще и потому, что он повышает прочностные характеристики такого сплава, и прежде всего жаропрочность, что объясняется увеличением устойчивости дисперсных частиц у'-фазы и температуры рекристаллизации твердого раствора [97|. Наконец, при легировании молибденом повышается стойкость высоколегированного металла против локальных разрушений в сварных соединениях, подвергаемых нагреву до высоких температур [48].

Следовательно, легирование высоконикелевого металла шва молибденом является вполне приемлемым для сварных соединений разнородных сталей. Единственным недостатком его является то, что он в ряду карбидообразующих элементов расположен на четвертом месте, в связи с чем может оказывать существенное влияние на перемещение углерода в зоне сплавления разнородных сталей

и тем самым вызывать образование в ней недопустимой структурной неоднородности. По этой причине, а также вследствие того, что молибден является дефицитным материалом, его содержание в металле шва сварных соединений разнородных сталей желательно ограничивать.

Ограничивать содержание молибдена можно, дополнительно легируя сплав хромом. Вероятность образования трещин в высоконикелевом металле шва уменьшается с повышением содержания в нем хрома. Известно, однако, что по мере повышения концентрации хрома ухудшается деформируемость высоконикелевого сплава в горячем состоянии, причем ухудшение это может быть настолько значительным, что существенно затруднит изготовление из него

12. Оптимальное содержание, %, легирующих элементов в высоконикелевом сплаве для сварки разнородных сталей

12. Оптимальное содержание, %, легирующих элементов в высоконикелевом сплаве для сварки разнородных сталей

|

Оптимальное содержание легирующих элементов в сварочной проволоке, %

|

|

Температура, при которой эксплуатируется сварное соединение, °С

|

сварочной проволоки. Это дает основание считать, что в сплаве, предназначенном для сварочной проволоки, содержание хрома не должно превышать предела его растворимости. (

Оптимальное содержание хрома в высоконикелевом сплаве, предназначенном для сварки разнородных сталей, равно примерно 25%, так как предельная растворимость хрома в чистом никеле при комнатной температуре составляет 30%, а в сплавах никеля с другими металлами она несколько ниже 197].

Концентрация молибдена в высоконикелевом металле шва, как показали наши исследования, выполненные автором совместно с В. В. Снисарем по сварке жестких стыков, зависит от содержания никеля. Чем больше в сплаве никеля, тем больше в него необходимо ввести молибдена (рис. 75).

Содержание никеля в проволоке для сварки разнородных сталей зависит, как указывалось, от температуры, при которой должно эксплуатироваться сварное соединение. Оно должно составлять 12, 25, 40 и 60%. Сварка жестких стыков показывает, что при таких содержаниях никеля для надежного предупреждения горячих трещин в металле шва сварочная проволока должна иметь молибдена соответственно не менее 1, 3, 7 и 10%.

Таким образом, изложенное позволяет заключить, что оптимальный состав высоконикелевого сплава для сварки разнородных сталей, исключающий образование трещин в металле шва и обеспечивающий механические свойства, удовлетворяющие предъявляемым требованиям, должен соответствовать данным, приведенным в табл. 12.

Опубликовано в

Опубликовано в