ОПРЕДЕЛЕНИЕ РАСХОДА ВОДЫ В МОЕЧНОЙ МАШИНЕ

18 июня, 2013

18 июня, 2013  admin

admin 1. Цель работы: изучить методику расчета гидросистемы и закрепить навыки выбора оптимальных параметров работы моечной машины.

2.1.Выбрать рациональную схему водоснабжения машины.

2.2.Определить количество и характер местных сопротивлений.

2.3.Рассчитать параметры гидросистемы и расход воды.

2.4.Рассчитать мощность привода насоса.

2.5.Подобрать насос и электродвигатель.

На рыбообрабатывающих судах и береговых предприятиях в качестве моющей жидкости используют пресную или морскую воду, а в отдельных случаях - щелочные или другие растворы, ускоряющие мойку и повышающие ее качество.

Расход моющей жидкости определяют четыре основных фактора: требования к качеству мойки, затраты энергии, уровень водоснабжения предприятия и расход моющих средств.

В моечных машинах применяют три схемы водоснабжения:

- первая - открытая (незамкнутая), когда моющая жидкость используется однократно;

- вторая - циркуляционная (замкнутая), с неоднократным использованием моющей жидкости;

- третья - комбинированная (сочетание двух первых схем).

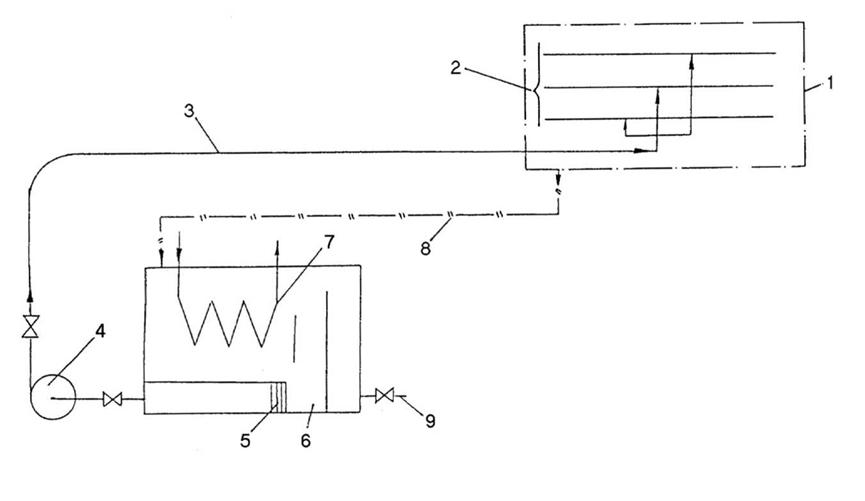

Циркуляционная схема водоснабжения находит применение главным

Образом в машинах для мойки тары, например, жестяных консервных банок (рис. 2). Банки, поступающие в машину 1, моются щетками, на которые через душевую систему 2 подается подогретый до температуры 60-70 °С моющий раствор. На душевую систему раствор нагнетается насосом 4 по трубопроводу 3. Забор моющей жидкости насос производит через фильтр 5 из бака 6, в котором раствор подкрепляется и подогревается нагревательным элементом 7. Отработанная жидкость по сливному патрубку 8 возвращается в бак. Взвеси грязевой фракции и жира через патрубок 9 удаляются из бака.

4.1.Начертить схему водоснабжения машины.

4.2. Зная число отверстий в одной трубке душевого коллектора, диаметр отверстия и напор (табл. 2.1), рассчитать расход для одного, двух и трех трубок коллектора. Построить график в осях Q - п.

|

14 |

|

|

|

Таблица 2.1

|

4.3. Определить диаметр трубок душевого коллектора и нагнетательной трубы, подводящей моющую жидкость.

4.4. Определить количество, характер и величину местных сопротивлений, результаты свести в табл. 2.2.

|

Таблица 2.2

|

4.5. Определить полный напор, развиваемый насосом, используя при этом табличные данные (табл. 2.3).

|

Таблица 2.3

|

4.6. Рассчитать мощность электродвигателя для привода насоса, перекачивающего жидкость к одной, двум и трем трубкам душевого коллектора. Построить график N - 0.

5.1. Цель работы.

5.2. Задание.

5.3. Схема водоснабжения, описание ее работы, определение местных сопротивлений.

5.4. Последовательность и результаты расчета (таблицы, графики).

5.5. Выводы.

При мойке сырья и тары расходуется значительное количество воды, электроэнергии. С целью рационального расходования энергоресурсов при проектировании моечной машины или при монтаже ее в линию необходимо произвести расчет гидросистемы с целью выбора и установления оптимальных параметров мойки. Расход моющей жидкости на мойку рассчитывают по общеизвестной формуле:

О = 2ГМ^2во,

Где О - расход моющей жидкости, м/с;

Z - число отверстий в трубке коллектора; f - площадь живого сечения отверстия, м2;

2

G - ускорение силы тяжести, м/с ^ = 9,8);

Н0 - остаточный напор, Па;

^ - коэффициент расхода (^ = 0,7);

3 7

Р - коэффициент пропорциональности, м/Л ф = 1 021 • 10-).

Для сборки гидросистемы необходимо подобрать трубопровод, т. е. определить диаметр трубок коллектора и нагнетательной трубы. При этом представим, что площадь сечения трубки равна сумме площадей отверстий, т. е.

^ = Zf.

Тогда

П/ = Z П2 4 ~ 4 ’

Или

Д1 = .

Учитывая, что количество трубок в коллекторе составляет три, для определения диаметра нагнетательной трубы запишем:

Д2 = Д^з,

Где f - площадь живого сечения отверстия, м2;

^ - площадь сечения в трубке коллектора;

2 - число отверстий в трубке коллектора; й - диаметр отверстий в трубке, м;

Д1 - внутренний диаметр трубки, м;

Д2 - внутренний диаметр нагнетательной трубы, м.

Для расчета мощности электродвигателя привода вначале необходимо определить полный напор, развиваемый насосом. Полный напор определяют по формуле:

Н = Нвс + Нк + Но + X ь,

Где Н - полный напор, Па:

Нвс - напор на всасывающей магистрали, Па (НВс = 0);

Нк - напор по высоте конструкции, Па;

Н0 - остаточный напор, Па;

У^Н - сумма потерь напора на сопротивление во всасывающем и нагнетательном трубопроводах, Па.

Потери напора в металлических трубах определяют по формуле:

£ Н = Нь + £ Н т,

Где НЬ - потери напора по длине трубопровода, Па;

"УН т - сумма потерь напора от местных сопротивлений, Па.

Потери напора по длине трубопровода составят:

НЬ - 9 800 ЬУ,

Где Ь - длина трубопровода, м;

У - гидравлическое сопротивление (У = 0,15).

Потери напора от местных сопротивлений определяют по формуле Вейсбака:

V2

Нт = 9 800^—,

2^

Где £ - коэффициент местного сопротивления;

V - скорость потока жидкости, мс.

V = /'V2вН0 .

Мощность электродвигателя для привода насоса может быть определена по формуле:

N = 10-3 ,

1

Где N - мощность электродвигателя, кВт;

П - полный КПД насоса (п = 0,6 - 0,8); у - удельный вес моющей жидкости, н/м3.

Удельный вес моющей жидкости находится по формуле:

7 = Pg,

Где р - плотность жидкости, кг/м3.

|

Ориентировочные значения коэффициентов местного сопротивления

|

Зная расход, напор и мощность, по таблицам подбирают насос и электродвигатель для его привода.

7.1. Какие бывают системы водоснабжения моечных машин?

7.2. Какие системы водоснабжения и в каких случаях экономичнее?

7.3. Как влияют потери напора от местных сопротивлений на расход?

7.4. Какие вы знаете основные характеристики насоса?

7.5. Как влияет расход на мощность привода?

7.6. Как изменяется коэффициент местного сопротивления при d ^ да и d ^ 0?

7.7. Какие затраты энергии учитывает полный КПД насоса?

7.8. Как влияет температура моющей жидкости на мощность привода насоса?

7.9. Существует ли какая-либо взаимосвязь между внутренним диаметром трубопровода и мощностью привода насоса?

7.10. Влияет ли материал трубопровода на величину местных сопротивлений?

8.1. Терентьев A. B. Основы комплексной механизации обработки рыбы.

- М.: Пищевая промышленность, 1969. - 431с.

8.2. ЧугаевP. P. Гидравлика. - Л.: Энергия, 1971. - 551с.

8.3. Чупахин В. М. Технологическое оборудование рыбообрабатывающих предприятий. - М.: Пищевая промышленность, 1976. - 471с.

Опубликовано в

Опубликовано в