ОЧИСТКА ВОДОРОДА

9 января, 2017

9 января, 2017  Mihail Maikl

Mihail Maikl Проблема глубокой очистки водорода от примесей является в настоящее время актуальной не только для ЭХГ, но и для различных отраслей промышленности и технологических процессов. Отработанной в промышленных масштабах является очистка электролизного водорода с суммарным содержанием примесей около 0,02% (об.).

Существенно более сложной задачей является очистка сильно забалластированного водорода, например со - 382

держащегося в продуктах конверсии углеводородных топлив, где примеси составляют до 50% (об.). Очистка водорода может осуществляться тремя основными методами:

1. Адсорбционная очистка. Адсорбционный метод применяется для очистки водорода, полученного в результате реакции с участием водяного пара. Водородсодержащая газовая смесь проходит через раствор щелочи или моноэталомина, поглощающих в основном С02, или молекулярные сита с селективной адсорбцией. Очистка таким методом экономически выгодна до 97% (об.).

2. Криогенная очистка. В основе криогенной очистки лежит метод глубокого охлаждения смеси газов. При температуре кипения жидкого азота 77 К (—196°С) конденсируются все углеводороды в водородсодержащей - ся газовой смеси. Несконденсировавшийся газ (водород) отделяется от конденсата в сепараторе и подается на турбокомпрессоры для закачки в баллоны или в установку для получения жидкого водорода. Чистота водорода, полученного таким методом, может быть 99,99% (об.). Однако экономические и энергетические затраты при использовании криогенной очистки достаточно велики.

3. Диффузионная очистка. Метод основан на использовании селективных свойств тонких мембран из различных материалов. Для получения сверхчистого водорода применяют в настоящее время сплавы на основе Pd. При повышенных температурах (300—600 °С) и избыточном давлении водорода сплав становится проницаемым для водорода и практически непроницаемым для остальных газов. Возможная чистота полученного водорода 99,9999% (об.) (определяется пределом чувствительности масс-спектрометра) с точкой росы ниже —70-т—80°С.

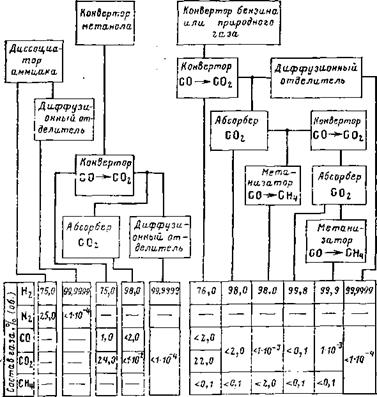

На рис. 8.28 представлены три способа извлечения чистого водорода из водородсодержащих газовых смесей, полученных в результате диссоциации аммиака, паровой конверсии метанола, бензина и других углеводородных топлив.

Как следует из приведенной диаграммы, метод диффузионной очистки является наиболее подходящим для получения чистого водорода как топлива для ЭХГ со щелочным электролитом.

|

|

Рис. 8.28. Способы получения и очистки водорода.

Процесс диффузии Н2 через сплав палладия осуществляется в следующей последовательности (рис. 8.29):

1) диссоциация молекулы Н2 на атомы на внешней

поверхности мембраны Н2----- —H-j-H;

2) ионизация атомов Н--------- Н++Є-;

3) диффузия ионизированных атомов в сплав при наличии градиента концентрации Н2, направленного нормально к поверхности мембраны;

4) деионизация ионов Н+ в нейтральные атомы Н на

внутренней поверхности мембраны Н+--е~-------- Н;

5) ассоциация атомов Н в молекулы Н2 также на внутренней поверхности мембраны.

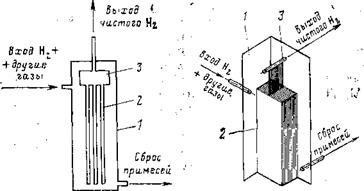

Диффузионные элементы в установке очистки водорода могут быть выполнены в виде пучка трубок, заглу - •384

шенных с одной стороны и объединенных в коллектор — с другой (рис. 8.30), или набора плоских камер из фольги (рис. 8.31).

Фильтрующий элемент помещается в кожух, в который подается под давлением нагретая (или кожух обогревается) водородсодержащая газовая смесь. Водород диффундирует внутрь трубок или камер, примеси с остатками водорода сбрасываются. Возможна также подача газовой смеси внутрь диффузионных ячеек, тогда чистый водород будет накапливаться в кожухе, при этом диффузионные элементы должны быть продуваемые.

Фильтрующий элемент помещается в кожух, в который подается под давлением нагретая (или кожух обогревается) водородсодержащая газовая смесь. Водород диффундирует внутрь трубок или камер, примеси с остатками водорода сбрасываются. Возможна также подача газовой смеси внутрь диффузионных ячеек, тогда чистый водород будет накапливаться в кожухе, при этом диффузионные элементы должны быть продуваемые.

Производительность палладиевых фильтров Q, т. е. количество водорода, проходящего при данной температуре за время т через мембрану площадью 5 и' толщиной б, выражается соотношением

pt),

|

Рис. 8.31. Схема конструкции диф-

фузионных элементов камерного

типа.

/ — корпус; 2 — набор плоских камер

из фольги; 3 — коллектор вывода чи-

стого Н2.

где рі — давление водорода на входе, Па; р2 — давление водорода на выходе, Па; f(pu р2) выражается в виде (рі—р2)п, причем п зависит от материала мембраны и также может меняться с температурой; А характеризует проницаемость и выражается соотношением

Л = Кехр(—ГД

где К определяется экспериментом; U — энергия активации; R, — газовая постоянная; Т-—температура, К.

Однако с применением диффузионной очистки возникает ряд специфических задач, связанных с изменением равновесного состава водородсодержащей газовой смеси. В случае выделения водорода из продуктов конверсии углеводородных топлив, таких как метанол, бензин, гептан, в объеме диффузионного отделителя могут протекать химические реакции с выделением свободного углерода. Источниками сажеобразования в рабочем

объеме диффузионного отделителя и в газовых коммуникациях являются реакции

2СО гі СОг - j - С; (8.13)

СН4^2Нг + С; " (8.14)

CO-f Нг^Н20 + С. (8.15)

Реакция (8.13) хорошо изучена, она — одна из основных в доменном процессе.

В отсутствие катализаторов термический распад СО практически не происходит. В присутствии катализаторов разложение СО с выделением свободного углерода идет с заметными скоростями в диапазоне температур 300—900°С. Катализаторами являются Со, Ni, Сг, Мп, А1, Ті. Некоторые металлы Mo, W, Zn, Си, а также Si совершенно пассивны по отношению к данной реакции.

Термический распад метана [реакция (8.14) с выделением сажи на Ni] протекает до ^350°С. При повышении температуры распад метана замедляется из-за отложений сажи на поверхности никеля. Метан в свою очередь непосредственно может образовываться по реакции

СО + ЗНг £ СН4 + Н2 - 206 кДж. (8.16)

Источником СО непосредственно в отделителе служит реакция водяного пара

HtO-f CO^H3 + COr ‘V (8.17). 386

РеакіШ

2Н,+СО,^С +2ИД

H2-fC0^C + H20

могут рассматриваться как результат наложения реакции водяного пара (8.17) и реакции термического распада окиси углерода (8.13), т. е. не являются независимыми.

Другая задача, требующая своего разрешения, связана с химическим отравлением фильтрующих элементов из сплавов на основе палладия такими «ядами», как сера, галогены, фосфор, мышьяк и некоторые летучие соединения металлов, например цинка. Поэтому необходимо учитывать все явления, снижающие эффективное выделение водорода из газовых смесей. Конструкции диффузионных отделителей, как было отмечено выше, могут быть как с трубчатыми, так и с плоскими фильтрами. Вероятно, что наиболее перспективны будут фильтры с плоскими мембранами, так как экономия драгоценных металлов при этом весьма существенна. Плоские фильтры позволяют использовать более тонкую фольгу (0,02—0,05 мм), чем трубчатые (около 0,1 мм). К тому же создать сварную конструкцию фильтра из пластин наиболее вероятно, чем из трубок, а это в свою очередь позволит повысить температуру, следовательно, производительность.

Опубликовано в

Опубликовано в

Здравствуйте! Меня заинтересовала ваша статья, но я не смог разобрать некоторые формулу, приведенные в ней, а так же на этом сайте потерялась картинка с конструкцией диффузионных элементов камерного типа. Не могли бы вы сказать источник, откуда взяты формулы и рисунки? Буду вам невероятно признателен! Заранее спасибо за ответ!

https://www.twirpx.com/ — на этом ресурсе наберите очистка водорода, возможно найдете оригинал статьи