ОЧИСТКА ПЕНАМИ РАЗЛИЧНЫХ ОБЪЕКТОВ

3 декабря, 2012

3 декабря, 2012  admin

admin Очистка наружных и внутренних поверхностей технологического оборудования, транспортных средств, стен и потолков производственных помещений и других объектов достаточна сложна. Для этой цели все еще используют крайне трудоемкие, малопроизводительные, а потому и дорогостоящие методы. Если механизация очистки транспортных средств решается довольно успешно применением различных стационарных установок, предназначенных для орошения поверхностей моющим раствором и протирания их с помощью вращающихся щеток, то относительно очистки производственных помещений этого сказать нельзя. Основными средствами механизации очистки помещений являются брандспойты, разбрызгивающие моющий раствор, которые иногда снабжают щетками.

' Эффективность очистки повышается при использовании метода пенной очистки. Достоинства этого метода следующие: исключение смачивания очищаемых материалов водой, удаление частиц пыли без повреждения обрабатываемой поверхности, более продолжительный контакт пены (чем моющих растворов) с наклонными и вертикальными поверхностями. Процесс очистки пеной экономичнее, так как меньше расход моющего средства. Процесс очистки пеной многих объектов можно легко механизировать, и для его проведения требуется очень мало времени. Некоторые поверхности, например, потолки, поверхности сложной конфигурации (рифленые, сетчатые), а также драпированную мебель, ковры н другие подобные объекты очень сложно или вообще невозможно очищать с помощью растворов, тогда как пены могут оказаться вполне пригодными. Так, при обработке стен и потолков продолжительность контакта моющего раствора с загрязнением очень мала. Пена же к этим поверхностям хорошо прилипает и медленно стекает с них, обеспечивая длительный контакт моющего вещества с загрязнением. Это относится также и к поверхностям сложной конфигурации.

Драпированную мебель и ковры избегают чистить моющими растворами, поскольку при этом сильно замачивается ткань, а после сушки может проявиться тонкий налет компонентов раствора. Моющие растворы портят также деревянные лакированные - детали. Если методы сухой очистки грубых тканей оказываются малоэффективными, то можно с успехом использовать пену, которую после растирания по поверхности легко удалить пылесосом.

Кроме перечисленных выше положительных качеств метода пенной очистки следует отметить еще возможность использования растворов высокой концентрации, а также исключение выделения в атмосферу помещения вредных и дурно пахнущих веществ, капель растворов, раздражающих слизистую оболочку.

В ГДР применяется метод пенной очистки железнодорожных вагонов. С помощью стационарной установки «Halle» [303], выполненной в виде рамы, на крышу и стены вагона при его движении наносят слой пены, с помощью вращающихся валиков со щетками ее растирают по поверхности и затем удаляют водой при прохождении вагона под другими рамами. Всей установкой управляет один человек.

Пенный способ применяют также для мойки автомобилей. Псиные установки для мойки машин в стационарном и переносном исполнении изготавливают некоторые зарубежные фирмы. Переносная установка, весящая всего 14 кг, имеет шланг для нанесения пепы, вращающиеся щетки для растирания ее по поверхности и брандспойт для удаления пеиы водой. Она обслуживается одним рабочим. Компактное устройство в виде дуги выпускает фирма «Beissbarth» [304]. После обработки поверхности автомобиля пеной ее удаляют путем обдува поверхности воздухом.

Пепы применяют также для очистки различного технологического оборудования. Например, в пивоваренной промышленности для очистки и дезинфекции оборудования предложена установка, состоящая нз барабана емкостью 250 л, предназначенного для приготовления пенообразующего раствора, насоса и пеногеиера - тора, разбрызгивающего пену под давлением 4• 10s Н/м2 [305]. Использование этой установки позволяет значительно экономить моющий раствор (в 4—5 раз). Продолжительность обработки небольшого пивоваренного предприятия сокращается с 5—8 ч (при ручной обработке одним человеком) до 1,5—2 ч; для больших предприятий это различие еще больше.

В пищевой и молочной отраслях промышленности пеиы применяют для очистки и дезинфекции внутризаводского транспорта, производственных помещений, технологического оборудования [306—308].

Метод пепиой очистки рекомендован для удаления из водопроводных труб солевых отложений [309], накипи, ржавчины, остатков жидких материалов с внутренних поверхностей тепло- обменной аппаратуры и резервуаров [310]. В этом случае вместе с ПАВ в раствор вводят специфический растворитель. Пену насосом подают в очищаемый аппарат, заполняют его и на выходе нз аппарата пену разрушают. Жидкость отфильтровывают от загрязнений, вспенивают и вновь подают в аппарат. Относительно небольшие количества растворителя могут обеспечить очистку агрегатов большой емкости, а расход раствора можно снизить в сотни раз. Такой метод незаменим при очистке оборудования, не выдерживающего гидростатического давления. Проверка метода очистки циркулирующей пеной при удалении радиоактивных загрязнений из трубопроводов большого сечения подтвердила его высокую эффективность прн использовании азотной и щавелевой кислот.

Пену можно применять для обработки загрязненных радиоактивными веществами поверхностей в помещениях, насыщенных оборудованием [311]. Кроме пенообразователя и стабилизатора пены в состав композиции должны входить реагенты, растворяющие оксидную пленку, комплексообразователи и вэ - доумягчающие вещества. Такие композиции разработаны и находят практическое применение не только для очистки конструкционных материалов от радиоактивных веществ [312], ьо и кожных покровов работающих [313].

Канализационные трубы можно очищать с помощью порошкообразного пенообразующего средства. В состав такого средства входят щелочные или кислотные вещества, а также окислитель. Для очистки небольших деталей от ржавчины, окалины и т. д. подбирают композицию, которая при нагревании до определенной температуры образует пену [314], разрушающуюся при охлаждении. В результате непрерывной обработки деталей горячей пеной в течение 2 ч их поверхности полностью очищаются.

Пену, содержащую цетилтриметиламмонийбромид и гипо - хлорит натрия, используют при дезинфекции машин для доения [315]. В машину заливают раствор пенообразующего вещества, содержащего бактерицидные добавки, и удаляют воздух, при этом пена заполняет весь объем машины. Через шесть часов пену удаляют просасыванием воды.

Для очистки пеной ковров, грубых тканей и драпированной мебели рекомендуют два способа: влажное шампунирование с растиранием пены щеткой по поверхности и сухое шампунирование без растирания пены. При первом способе происходит сильное замачивание ткани, вследствие чего на ее поверхности может остаться в большом количестве моющий раствор, способствующий повторному загрязнению. При сухом шампунировании пена хорошо «всасывает» пыль и жидкие загрязнения из ткани и в то же время смачивание настолько мало, что даже при 140-кратной обработке в ковре не наблюдается заметного накопления веществ, входящих в состав шампуня. Для полной очистки ковра расход 1—2%-ного водного раствора шампуня составляет 100—200 г/м2. Препараты для очистки ковров, в состав которых входят моющие вещества высокой степени чистоты, имеют кристаллическую структуру и не проявляют гигроскопических свойств. Они дают пену, сохраняющую устойчивость в течение 15—25 мин [316].

Для очистки поверхностей с помощью пен разработаны специальные пенящиеся композиции, состоящие из ПАВ с высокой пенообразующей способностью, щелочных или кислотных очистителей, комплексообразователей и других веществ [317, 318]. Пенообразующне препараты, которые при растворении в воде интенсивно выделяют газ с образованием пены, выпускают в жидком и твердом виде — в форме моющих таблеток, медицинских свечей, составов для полоскаппя рта и т. д. [319]. Для удобства использования в домашних условиях пенящийся состав может быть заключен в аэрозольную упаковку [320], например, для очистки полов, кухонной посуды, стеклянных и пластмассовых поверхностей. Пенящийся очищающий состав для работы па производстве храпят под давлением в резервуаре большой емкости, откуда оп сжатым воздухом подается на обрабатываемую поверхность в виде пены.

Ряд работ посвящен изучению эффективности метода пенной очистки поверхностей. Так, исследовалась эффективность метода для обработки шероховатых глазурованных керамических плиток (расположенных вертикально) в зависимости от продолжительности пребывания пепы на поверхности, концентрации ПАВ в растворе, толщины слоя пены, расхода воды на удаление пены [321]. Эффективность удаления загрязнителя — казеина составляла 90% и более, очистку проводили в условиях, затрудняющих процесс (шероховатая поверхность плиток, высушенный и прилипший к поверхности казеин с сажей, удаление пены водой без давления и др.).

В работе [322] испытания проводили в еще более жестких условиях. Загрязнением служил застывший говяжий жир или свиное сало с плотностью загрязнения до 75 г/м2 (толщина пленки около 100 мкм). Вполне естественно, что пена не обеспечивала эффективную очистку от подобных загрязнений, и автор делает вывод о перспективности использования пены только в том случае, если загрязнение высушено на поверхности — пена размягчает загрязнение и облегчает последующее удаление его водой под давлением.

Эффективность пеипой очистки проверяли по отношению к жидким и пылевидным загрязнениям. В качестве испытуемых образцов использовали пластины размером 3X6 см, изготовленные нз различных материалов. Часть пластин специально замасливали широко применяемыми маслами: веретенным, автолом АСП-6 и нигролом. Пленку масла получали путем равномерного нанесения на пластину определенного объема раствора масла п хлороформе (концентрация I ■ 5 н 10%).

Остаточное содержание масел на поверхности пластин после их обработки пеной определяли люминесцентным методом. С этой целью пластины после обработки подсушивали, затем проводили двукратное экстрагирование хлороформом.

При изучении эффективности удаления пыли после испарения хлороформа на поверхность пластин наносили второй и последующие слон масла, затем пластины покрывали стеклянной оплавленной пылью методом свободного оседания. Эффективность удаления пыли определяли путем подсчета числа частиц под микроскопом до и после очистки, причем первоначальное число частиц всегда было более 300.

Пену готовили из раствора, содержащего 0,5% сульфонола НП-1 и 0,5% тринатрийфосфата, воздух пропускали через пористый фильтр. После обработки пластин пену удаляли распыленной струей воды при расходе 0,5 л/м-.

Данные об эффективности удаления масляных пленок различной толщины со стеклянных поверхностей приведены в табл. 15. Вязкость масел в пределах 350—4200 Па-с при небольшой толщине пленки (до 3 мкм) оказывает незначительное влияние па эффективность очистки стеклянных пластин. Лишь при большой толщине масляной пленки (7—10 мкм) эффективность удаления вязких масел заметно снижается. Вероятно, в этом случае механические усилия, появляющиеся при распаде пены, не способны преодолеть силы когезии между частицами масла. Заслуживает внимания тот факт, что более мелкодисперсные пены (cf=200 мкм) обладают лучшей моющей способностью, что объясняется меньшей оводненностыо этих пен (меньше толщина пленок), чем крупноячеистых, и, возможно, большим капиллярным давлением в них.

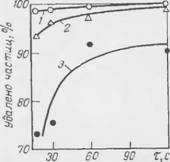

На рис. 80 приведены данные, характеризующие зависимость эффективности удаления пыли с замасленных поверхностей от времени контакта пены с ней, а также от вязкости масла. Как и при обработке сухих поверхностей, оптимальное время контакта составляет 1—2 мин. Процесс прикрепления частиц пыли к пузырькам пены протекает во времени, причем наиболее длителен этот процесс для масел с высокой вязкостью. Степень удаления частиц с пленок маловязкнх масел больше, чем степень удаления масла. Это объясняется меньшей адгезией частиц масла к поверхности по сравнению с силами когезии масла, т. е. проявляется как бы селективное удаление частиц. Из рис. 80 следует также, что вязкость масел значительно влияет на эф-

|

Таблица 15. Эффективность удаления масел пеной Материал — стекло; кратность иены 30—35; средний диаметр пузырьков пены 304 мкм

|

|

* Обработка пеной со средним диаметром пузырьков 200 мкм. |

|

|

Рис. 80. Зависимость эффективности удаления частиц пыли с замасленной

Поверхности от вязкости масла и времени контакта пеиы с поверхностью. Исследованные масла: 1 — веретенное; 2— автол ЛСП-б; 3 — нигрол; слой масла 2 MbV . диаметр частиц пыли 48—52 мкм.

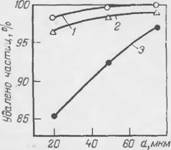

Рис. 81. Зависимость эффективности удаления частиц пыли с замаслешгоЛ поверхности от диаметра частиц.

Исследованные масла — см. рис. 80.

Фектпвпость удаления частиц пыли только при экспозиции пены 1 мни. При двухминутной экспозиции влияние вязкости не столь существенно.

Эффективность удаления мелких частиц пыли значительно зависит от вязкости масла (рис. 81). Очевидно, пенная очистка поверхностей при наличии на них пленок высоковязких масел окажется менее эффективной.

Наиболее прочно частица прикрепляется к пузырьку пены, если поверхность частицы гидрофобна, поскольку в результате взаимодействия частицы с пузырьком пепы поверхностная энергия се уменьшается па величину AF=o№r(l—cosO).

|

|

При обработке замасленных поверхностей пылинки будут прочнее удерживаться па поверхности пузырьков пеиы, чем прн обработке пластин, не имеющих масляной плепкн, так как величина AF в последнем случае мала или вообще равна нулю, если частица полностью смачиваема.

|

1G1 |

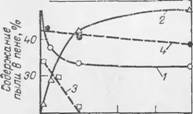

Для изучения влияния масляного загрязнения на эффективность удержания частиц пыли пузырьками пены были проведены опыты с применением специального устройства. Запыленную пластину помещали внутрь ящика с крышкой. Пласпшу покрывали пеной и выдерживали некоторое время, после чего под пластину с помощью шприца вводили дистиллированную воду. Всплывшую пену с частицами отделяли от раствора, пластину извлекали, подсушивали и определяли ее остаточную запыленность. В качестве испытуемых образцов использовали стальные пластины, окрашенные перхлорвиниловой эмалью, на поверхность которых напыляли стеклянную пыль, состоящую из частиц диаметром 3—50 мкм. Полученные результаты приведены на рис. 82.

11—952

|

SO pr

20 О 1 2 |

|

3 Т, мин |

Рнс. 82 Влияние состояния поверхности и времени ее контакта с пеной па эффективность удержания пыли

Иеной:

I, 3 • «ЧНС1ЯЯ» поверхность 2, 4 — замасленная поверхность; /, 2 — контакт пены с LlOBCpXHOCIblO до создании водной подложки 3, 4 контакт нены с водной подлож

Кой.

В отсутствие на пластине масла частицы пыли проявляют склонность к повторному оседанию на пластину. Наличие масляного загрязнения на пластине способствует удержанию частиц на поверхности пузырьков пены. Процесс прикрепления пыли к пузырькам в присутствии масляной пленки, как и в предыдущем опыте (см. рис. 80), протекает во времени, а максимум удерживающей способности соответствует 1-2-мннутпой экспозиции. Время выдержки водной подложки перед отделением пены от пластины (при времени контакта немы с поверхностью, равном 1 мин) сильно влияет на эффективность удаления пыли с it замасленных пластин и незначительно — с замасленных.

Следует иметь в виду, что процесс отрыва частицы и удержания ее пузырьками пены определяется природой поверхности (гидрофильная или гидрофобная), которая в свою очередь влияет на силу адгезии частицы к очищаемой поверхности. Поскольку адгезия в присутствии масляной пленки значительно больше, это и определяет в конечном итоге эффективность процесса в целом.

В табл. 16 приведены для сравнения результаты очистки пеной в условиях, приближенных к реальным, и очистки моющим раствором с помощью щетки, снабженной брандспойтом. Расход 1%-ного раствора моющего вещества при пенной очистке составлял 0,3—0,5 л/м2, пену удаляли с пластин распыленной струей воды (1 л/м2). При обработке щеткой с брандспойтом применяли 0,3%-ный раствор, содержащий сульфонол НП-1 и тринатрийфосфат (1 :1), расход составлял 3 л/м2. Приведенные данные показывают, что оба способа очистки по эффективности равноценны. Однако если учесть экономичность метода пенной очистки, а также возможность механизации обработки, то ему следует отдать предпочтение.

Эффективность очистки с помощью пен определяется кратностью пены, нормой ее расхода, временем выдерживания пены на обрабатываемой поверхности, концентрацией ПАВ в пенообразующей растворе, способом удаления пены. Некоторые оптимальные условия очистки можно выбрать без предварительной экспериментальной проверки. Так, концентрация ПАВ в растворе не должна быть менее 0,3%, чтобы получить пену, не способную быстро выделять значительное количество жидкости.

В связи с тем, что современные моющие препараты включают много различных добавок, а содержание ПАВ достигает 25%, для получения пены необходимо вводить в раствор не менее 1 % моющего средства.

Расход пены для обработки поверхностей определяется производительностью генератора и кратностью пены. Нанести слой пены в несколько миллиметров практически невозможно, поэтому целесообразно при определении расхода пены исходить из нормы 8—10 л/м2 пены, что при ее кратности, равной 30—40, составит около 300 мл раствора на 1 м2 поверхности.

Оптимальными параметрами пенной очистки поверхностей от пыли являются: кратность пены — 30—40, время выдерживания пены до ее удаления — около 2 мни, расход воды для удаления пены — 1 л/м2.

Не всегда требуется удалять пену с обрабатываемой поверхности. Например, при очистке объектов, выполненных из грубо обработанных материалов, пену можно не удалять. В других же случаях, например при очистке автомобилей, стекол, ковров, необходимо удалять пену. Для этой цели используют сжатый воздух, вакуум, воду и др. Сжатый воздух применять не всегда целесообразно, поскольку он частично разрушает пену и загрязнения могут оставаться на объекте, если его поверхность имеет заметную шероховатость. Значительно лучше удалять пену водой (или разбавленным раствором ПАВ), так как, даже несмотря на частичное разрушение пепы потоком, процесс протекает в жидкой фазе, и оторванные частицы загрязнителей удаляются вместе с водой.

Опубликовано в

Опубликовано в