Общее сопротивление в зоне сварки

19 февраля, 2016

19 февраля, 2016  admin

admin В течение нагрева выделение теплоты в зоне сварки происходит на сопротивлении /?s. s участка между электродами.

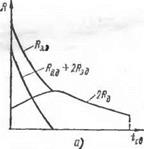

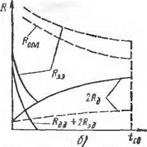

Для случая точечной сварки это сопротивление (рис. 10) в первый период быстро уменьшается вследствие снижения контактных сопротивлений. Степень снижения зависит от сжимающего усилия и с его повышением уменьшается.

Собственное сопротивление пакета из двух листов толщиной б можно оценить с помощью формулы

2Яя = АдР [2Ь/(ш11. д/4)1,

|

|

где 2Rn — электрическое сопротивление реальной цепи с учетом растекания тока вне цилиндра диаметром da. a; Ал — коэффициент сопротивления детали, Ад = 2/?д//?ц; Ru = р [2б/(эт<Я. л/4) J — электрическое сопротивление цнлннлра диаметром d3>fl и высотой 26.

Рис. 10. Изменение электрических сопротивлении в процессе точечной (а) и пековой (б) сварки ( — сопротивлением; оплавлением)

|

|

Степень растекания тока и Ад зависят от отношения ds. n/6 (рис. 11). С увеличением толщины пластины 6 (4,.д = const) раз

личие между 2/?д и Rn возрастает. Сопротивление Ra обычно вычисляют для конечной стадии процесса (к концу нагрева) и полученное значение используют для определения сварочного тока.

При плоской поверхности электрода ее диаметр и есть d9-n в конце нагрева (рис. 11, а). При сферической заточке этот диаметр Определяют ПО формуле dj. д. сф = У 4fCB/(noa), где оч — условное сопротивление пластической деформации.

В конце нагрева для сталей ол л; 200 МПа, для алюминиевых сплавов оа ^ 100 МПа. Тогда эта формула принимает вид

2Rд. кои = [i4u/?„fi/(ndii. ко,./4)1 (pi Pi),

іде к. н — коэффициент, учитывающий неравномерность нагрева пластин, для сталей kti ~ 0,85; dK-K0H — диаметр контакта к концу нагрева; рх и р2 — удельные сопротивления соответственно для температур tL и /2 нагрева листов пакета; для сталей принимают 1, = 1200 °С и /2 = 1500 °С.

При стыковой сварке сопротивлением схема изменения /?э>э в течение нагрева аналогична схеме изменения этого сопротивления при точечной сварке.

При стыковой сварке оплавлением (рис. 11,6) суммарное сопротивление R3's изменяется по другому закону. Контактное сопротивление /?0„л существует в течение всего процесса оплавления, несколько снижаясь к концу периода в связи с повышением скорости оплавления вследствие увеличения ч^сла контактов-перемычек и их сечения. Во время осадки это сопротивление исчезает и R3 S становится близким к 2/?д.

При стыковой сварке сопротивлением после исчезновения контактного сопротивления общее сопротивление определяется ДЛИНОЙ выступающих из зажимных губок деталей с учетом неравномерности их нагрева. При сварке оплавлением эта неравномерность зависит также от предварительного подогрева перед оплавлением.

На каждом участке электросопротивление приближенно определяется по общей формуле Rn = то, US, где т — коэффициент поверхностного эффекта, который до температур ферромагнитного превращения (для стали 768 °С) растет для детален из углеродистой стали диаметром более 20 мм; pt — удельное электросопротивление при температуре нагрева; I — длина участка с равной температурой.

Понятие об электрических и температурных полях

При контактной сварке во время нагрева возникают два взаимосвязанных поля: электрическое и температурное.

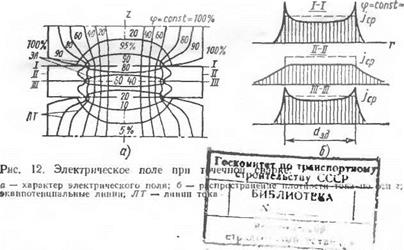

Для контактной сварки характерне неравномерное электрическое поле, его неравномерность зависит of способа подвода тока, температурного и магнитоэлектрического факторов. При подводе тока при точечной, рельефной и шовной сварке на электрическое и температурное поля особенно влияет геометрический фактор. При этих способах площадь контактных поверхностей электродов мала но сравнению с размерами деталей, через которые проходит сварочный ток. Еще более усложняется электрическое поле при одновременном шунтировании тока через ранее сваренное соединение и при одностороннем подводе тока или двустороннем, но от двух сварочных трансформаторов.

Температурный фактор проявляется в различном сопротивлении металла, нагретого до разных температур. Проходящий ток обтекает более нагретые участки, имеющие меньшую проводимость.

|

Магнитоэлектрический фактор влияет на электрическое поле благодаря поверхностному эффекту и эффекту близости. На рис. 12 показано электрическое поле при точечной сварке в начале нагрева, полученное расчетным путем на ЭВМ. Это поле симметрично относительно оси г. Плотность тока / зависит от координат z и г. В сечениях I и III наибольшая плотность тока наблюдается вблизи границ контактов. В сечении II плотность тока около оси г практически постоянна и быстро снижается за пределами контактов. Равномерность поля зависит от t/,.,/6 и снижается при увеличении этого

соотношения. В течение нагрева электрическое поле непрерывно видоизменяется. С появлением литого ядра плотность тока в месте его расплавления снижается, так как в этой зоне наибольшее сопротивление.

Температурное поле при этих способах сварки также быстро видоизменяется и характеризуется значительной неоднородностью. Во время сварки температура изменяется со скоростью до 2000 °С/с. Градиент температур на отдельных участках достигает 30 000 сС/см. Вначале поле возникает в твердом металле. Через период времени (0,Зч-0,5) начинается образование литого ядра и его рост до необходимых размеров. На рис. 13 показано температурное поле при точечной сварке в момент выключения сварочного тока.

Температурное поле при этих способах сварки также быстро видоизменяется и характеризуется значительной неоднородностью. Во время сварки температура изменяется со скоростью до 2000 °С/с. Градиент температур на отдельных участках достигает 30 000 сС/см. Вначале поле возникает в твердом металле. Через период времени (0,Зч-0,5) начинается образование литого ядра и его рост до необходимых размеров. На рис. 13 показано температурное поле при точечной сварке в момент выключения сварочного тока.

При стыковой сварке сопротивлением электрическое и температурное поля определяются контактным сопротивлением и сопротивлением выступающих из электродов деталей. Контактное сопротивление при стыковой сварке сопротивлением быстро исчезает вовремя нагрева, а при стыковой сварке оплавлением существует течение всего периода нагрева. На характер электрического и теплового полей оказывает значительное влияние и стадия предварительного нагрева, а при сварке массивных деталей — поверхностный эффект.

|

На рис. 14 показан характер распределения температуры вдоль СЕйриваемых стержней при разных способах стыковой СЕйрки.

Рис. 14. Схемы распределения температуры вдоль стальных деталей к концу стыковой сварки:

а — действительные; 6 — расчетные U — установочная длина); Г — тенлервтура плав* лени, 7СВ— температура сварки в твердой фазе; А — сварка сопротивлением; Ь — евл* рка оплавлением € подогревом; Ь •— сварка непрерывным оплавлением

Приближенные расчеты электрического сопротивления на заключительном этапе цикла нагрева можно вести по схеме, где характер изменения температур представлен ломаной линией (рис. 14, б).

Опубликовано в

Опубликовано в