Общая методика программирования сверлильных операций

5 января, 2013

5 января, 2013  admin

admin Выбор типовых переходов. До расчета траектории инструментов при сверлильной обработке сначала определяют предварительный состав переходов для каждого отверстия и выбирают инструмент, затем уточняют состав переходов и общую их последовательность. Далее строят схемы осевых перемещений инструментов относительно опорных точек (центров отверстий) и назначают режим резания.

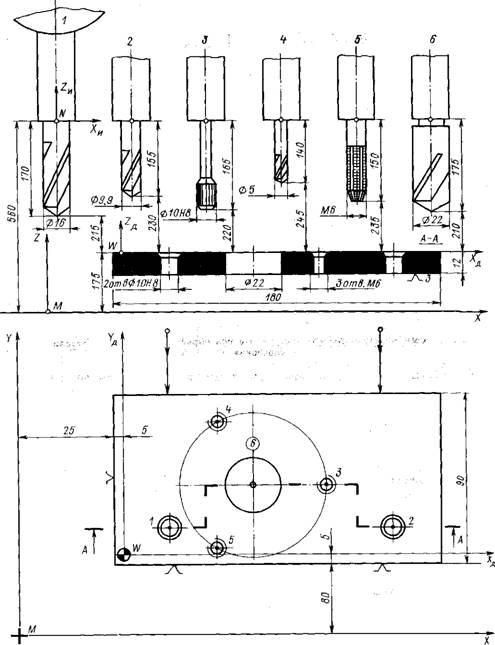

Например, предварительный состав типовых переходов для обработки отверстий 1—6 в детали типа «крышка» может быть принят

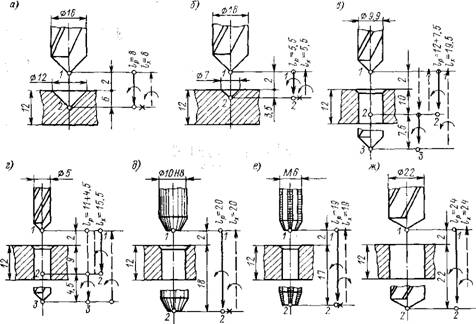

следующим: центрование (рис. 8.2, а, б), сверление (рис. 8.2,в, г,ж), нарезание резьбы (рис. 8.2, е) и развертывание (рис. 8.2, d). В связи с этим выбранный инструмент Т01 — Т06 может быть размещен в гнездах шестипо - зиционной револьверной головки сверлильного станка.

|

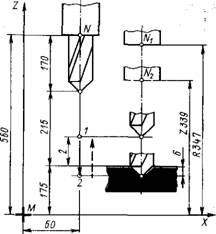

Рис. 8.1. РТК для обработки отверстий в детали «крышка» |

Состав инструментальной наладки: (по гнездам): 1) сверло (ф = 90°) диаметром 16 мм; 2) сверло диаметром 9,9 мм; 3) развертка диаметром 10Н8; 4) сверло диаметром 5 мм; 5) метчик Мб; 6) сверло диаметром 22 мм. Общая последовательность переходов может быть следующей: центрование с зенко - ванием отверстий /—5, сверление и развертывание отверстий / и 2, сверление отверстий 3—5 и нарезание в них резьбы, сверление отверстия 6. Схемы осевых перемещений для расчета опорных точек траектории инструментов при обработке отверстий /—6 приведены

на рис. 8.2. На этих схемах цифрами 1—3 показаны последовательности опорных точек траектории инструментов, стрелками — направления рабочих (/р) и холостых (/х) ходов и направления вращения шпинделя. Знаком X обозначен выстой инструмента. Режимы резания для участков траектории приведены в табл. 8.2.

Кодирование информации. В общем случае кодирование информации УП для сверлильных станков сводится к кодированию процесса замены инструмента, кодированию перемещений (позиционирования) инструмента от одной опорной точки (центра отверстия) к другой и введению в действие циклов обработки отверстий в моменты, когда инструмент располагается над требуемой точкой.

Конкретная методика кодирования определяется моделью УЧПУ и ее возможностями. Рассмотрим общие положения.

Режимы движения и позиционирования задают с помощью подготовительных функций G60 — G69 (см. гл. 1). Согласно такой функции УЧПУ обеспечивает соответствующий характер подхода инструмента к заданной точке и остановку его в конкретной зоне, которая и определяет точность позиционирования. В общем случае функции G60 — G64 задают позиционирование с ускоренного хода, а функции G65 — G69 — с рабочей подачи. Эти функции используют, если, например, на станках рассматриваемого типа выполняется операция прямоугольного формообразования, в частности фрезерование. Из рассмотренных функций наиболее часто применяют G60 (точное позиционирование со стороны движения) и G62 (позиционирование с ускоренного хода — грубое позиционирование).

Напомним, что при точном позиционировании обеспечивается ступенчатое снижение скорости движения: от ускоренной (или заданной) до минимальной скорости подхода к заданной точке. При грубом позиционировании происходит отключение подачи ускоренного хода в зоне остановки, в результате чего возможен или перебег, или недобег.

Например, если необходимо последовательно позиционировать инструмент от точки к точке, то записывают:

N{I} G90 G60 Х(Х1) Y(Y1) LF N{1+1} Х(Х2) Y(Y2) LF

|

Рис. 8.2. Типовые переходы работы инструмента при обработке отверстий в детали типа «крышка» |

N{1+2} Х(ХЗ) Y(Y3) LF

Реализация постоянных циклов обработки отверстий. Такие циклы реализуются заданием подготовительных функций G81 — G89. Каждая из них; согласно ГОСТ 20999—83 (СТ СЭВ 3585—82), определяет конкретную операцию или переход (с перемещением по оси Z): сверление или центрование (G81), сверление или зенкерование с паузой в конце рабочего хода (G82), глубокое сверление (G83), G84 — нарезание резьбы и др. (см. гл. 1). Как правило, в современных УЧПУ подпрограммы для реализации указанных функций постоянно находятся в памяти УЧПУ и достаточно указать в кадре УП требуемую функцию и числовое значение формальных параметров, необходимых для выполнения конкретной операции. Для большинства постоянных циклов этих параметров два: R и г. Параметр R в большинстве УЧПУ определяет координату, с которой начинается рабочая подача при исполнении заданного постоянного цикла. Эта величина сохраняется в памяти УЧПУ до считывания нового значения R. Параметр 2 в постоянном цикле определяет координату точки, в которую инструмент смещается на рабочей подаче.

При введении постоянных циклов существенное значение для параметров R и 2 имеет расположение нуля станка (начало координатной системы станка) относительно обрабатываемой детали в направлении оси Z.

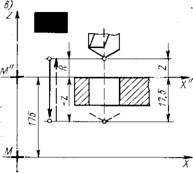

В УЧПУ с фиксированным началом координат станка параметры R и Z в постоянных циклах отсчитываются от нулевой плоскости в одном направлении (рис. 8.3, а). Поэтому кадр задания постоянного цикла, например сверления, имеет вид

N{1} G81 Z157.5 R177. LF

В кадре указываются координаты точки 1 (R) и конечной точки 2 (г).

Программирование постоянных циклов значительно удобнее для станков с УЧПУ, имеющих «плавающий нуль». Как уже говорилось в гл. 2, в таких УЧПУ по команд.1 м УП или с пульта УЧПУ можно смета I г, нуль станка в любую точку по всем осям, в частности по оси Z. В ряде УЧПУ по оси Z смещается нулевая плоскость XMY (рис. 8.3, б). Тогда в кадре, предшествующем кадру с указанием постоянного цикла, должна быть команда на смещение нуля по оси Z. После смещения нуля точка М начала координат станка будет располагаться в плоскости, параллельной плоскости детали (в точке ЛГ, рис. 8.3,6). Для рассмотренного случая величина R будет равна нулю, а значение 2 будет со знаком минус (в отсчете вниз от новой системы координат X'M'Z):

N{1} G59 Z177. LF

N{1+1} G81 Z-19.5 RO. LF

Определенные удобства создаются для программирования, если УЧПУ имеют команды на сдвиг нуля, кодируемые функциями G92, G54 — G59. В этом слу-

|

|

|

М' |

|

X7 |

|

М |

|

38 |

Чае при программировании постоянных циклов нулевую плоскость совмещают с верхней плоскостью детали (рис. 8.3, в). Тогда при задании цикла указывают величину R, которая означает здесь недоход инструмента до обрабатываемой поверхности, и величину z — рабочий ход инструмента. При этом полный рабочий ход, так же как и обратный — холостой ход, будет равен сумме R--Z. При таком задании цикла достаточно просто обрабатывать одинаковые отверстия, расположенные на ступенчатой поверхности. Например, кадры УП для обработки трех отверстий 1—3, расположенных рядом (рис. 8.3, г), имеют вид:

|

N{1} |

G59 |

Z115 |

. LF(Смещение нуля по оси Z) |

|

N{1+1} |

G81 |

R3. |

Z-19.5 ИСсверление отверстия! ) |

|

N{1+2} |

G60 |

Х54. |

LF |

|

N{1+3} |

R3. |

Z-22. LF(Сверление от - верстия2) |

|

|

N{1+4} |

R14. |

LF(Подъем инструмента на уровень R=14) |

|

|

N{1+5} |

Х72. |

LF |

N{1+6} N{1+7} G80 ... LF

Как видно из программы, действие команды G81 (постоянный цикл) распространяется на последующие кадры. Действующий постоянный цикл отменяется указанием функции G80. В рассматриваемом примере смещение нуля кодируется функцией G59. Эта команда сохраняется в УП до введения аналогичной команды с новым числовым значением или до команды G53 (отмена смещения, но только для кадра, где G53 записано). Смещение нуля лишь в одном кадре обычно записывается функцией G92. При использовании функции G59 возврат нуля в систему координут станка кодируется этой же функцией (G59) с нулевым числовым значением:

N{1} G59 ZO. LF

|

Z-19.5 LF(Сверление отвер - стияз) |

Кодирование процесса замены инструмента. Эта задача во многом зависит от конструктивных особенностей

станка и УЧПУ. В большинстве случаев требуются как минимум, две команды, задаваемых в последовательных кадрах УП. В первой команде с адресом Т указывается требуемый инструмент, а по второй команде (М06) он устанавливается в шпинделе. По команде М06, кроме того, снимается отработавший инструмент и возвращается в магазин (при наличии магазина на станке).

Как правило, процесс замены инструмента у станков выполняется только в определенном (безопасном) положении шпинделя (шпиндельной бабки). В это положение шпиндель автоматически приходит по команде М06 или по специальной команде, которую надо указывать в кадрах УП, предшествующих команде М06.

Указание инструмента в кадрах УП обычно сопровождается указаниями по его коррекции. Как уже говорилось, совместно с кодом инструмента указывается номер его корректора. Так, для инструмента с кодом Т08 и корректором 06 общая запись команды на инструмент имеет вид Т0806.

Для задания осепараллельной коррекции длины инструмента, что характерно для станков сверлильной группы, используют подготовительные функции G43 и G44. Для коррёкции вылета инструмента (рис. 8.4) в корректор заносится абсолютная разность между расчетной и действительной аппликатами вершины инструмента (zo — Zi = Az или z0 — Z2 = A2) И в УП записывается

N{1}...G44..,Z{Z0}...ТО806...

Если инструмент короче запрограммированного. Если же инструмент длиннее запрограммированного, то кадр будет таким:

N{1}...G43...Z{Z0}...Т0806. . .

При этом предполагается, что величина Дг установлена на корректоре указанного номера (в данном примере на корректоре 06).

В современных УЧПУ, однако, в большинстве случаев коррекция на длину инструмента задается с адресом Н. В этом случае функция G43 определяет, что числовое значение смещения, установленное на корректоре (со знаком + или —),

|

|

|

|

X

Рис. 8.4. Схема для определения коррекции вылета инструмента

Прибавляется к заданной координате. Функция G44 означает, что величина смещения, установленная на корректоре с адресом Н, отнимается от заданного в данном кадре значения координатного размера.

Напомним, что в ряде случаев корректор инструмента может указываться отдельным адресом, например D.

Пример 1. Подготовка УП по общей методике. Проследим общую методику кодирования информации УП для обработки детали, которая показана на рис. 8.1, а выбранные типовые переходы — на рис. 8.2.

Первыми переходами, согласно принятой схеме операции, являются переходы по центрованию всех отверстий, причем отверстия 1, 2 Должны быть зацентрированы на глубину 6 мм, а отверстия 3—5 — на глубину 3,5 мм (см. рис. 8.2, а, б и табл. 8.2).

На примере программирования работы первого инструмента (сверло диаметром 16 мм, кодовый номер Т01, корректор 01) рассмотрим порядок кодирования информации для случаев без смещения нуля системы координат по оси Z:

% LF

N1 G60 G80 Т0101 LF

N2 F40. S500 М06 LF

N3 G44 Z390. LF

N4 Х50. Y105. LF

В первом кадре указаны работающий инструмент и подготовительные функции G60 (точное позиционирование) и G80 (отмена постоянных циклов). Последнее обязательно для того, чтобы очистить рабочую память УЧПУ от ранее запрограммированных команд по постоянным циклам. Во втором кадре дана команда на смену инструмента (М06), ука-

|

Рис. 8.5. Схема для определения перемещений при центровании отверстий |

Заны режимы его работы: подача 40 мм/мин и частота вращения шпинделя 500 об/мин. Третий кадр указывает на необходимость коррекции. При этом дается расчетный вылет инструмента (положение вершины) по оси Z и указывается функция коррекции G44 для укороченных инструментов. Четвертым кадром инструмент позиционируется в точку /, определенную в системе координат станка координатами *с = 50 мм, ус = 105 мм (см. табл. 8.1). Следующим кадром необходимо вывести вершину инструмента в точку, которой соответствует недоход над плоскостью детали 2 мм. Чтобы вершина данного инструмента пришла в эту точку, необходимо сместить точку N Шпинделя (см. рис. 8.1).

Напомним (см. подробно гл. 2), что при работе в абсолютной системе координат программируется перемещение базовых точек узлов станка и перемещения этих точек выводятся на индикацию. В данном случае базовой для всех инструментов принята плоскость положения базовой точки N шпинделя, определенная координатой 2 = 560 мм. При положении торца шпинделя в этой плоскости происходит и смена инструментов. Для вывода сверла диаметром 16 мм (с расчетным вылетом 170 мм) в точку начала работы по циклу необходимо позиционировать шпиндель (его точку N) по оси Z в точку N с координатой « = 347 мм (560 — 213 = 347^ — рис. 8.5. Координата положения торца шпинделя в конце рабочего хода сверла (точка N2) определится координатой 2 = 347 — 8 = 339 мм. Эти данные и следует записать с адресами R и Z при программировании постоянного цикла:

N5 G82 R347. Z339. LF

После исполнения команды кадра N5 торец шпинделя будет расположен в плоскости, определенной координатой R = 347 мм.

Для обработки следующих отверстий по заданному циклу G82 достаточно теперь программировать только перемещения по осям X и У. В кадрах, где изменяется координата 2 (центрование отверстий 3—5), следует ее указать. Естественно, что указанная в кадре N7 величина 2 отрабатывается в последующих кадрах тоже:

N6 Х180. Y105. LF

.. .. N7 Х135. Y125. Z341.5 LF

N8 Х82.3 Y155.31 LF

N9 Х82.5 Y94.69 LF

N10 X100. Y125. LF N11 G80 T0202 LF

Кадр N11 отменяет цикл G82 и задает новый инструмент.

Опубликовано в

Опубликовано в