ОБРАЗОВАНИЕ ШВА И ОКОЛОШОВНОИ ЗОНЫ ПРИ СВАРКЕ СГЕДПЕЛЕГИРОВАННЫХ ВЫСОКОПРОЧНЫХ СТАЛЕЙ

20 июня, 2016

20 июня, 2016  Oleg Maloletnikov

Oleg Maloletnikov Для изготовления сосудов высокого давления, тяжело нагруженных машиностроительных изделий и других ответственных конструкций используют среднелегированные высокопрочные стали, которые после соответствующей термообработки обладают временным сопротивлением 100—200 кге/мм2 при достаточно высоком уровне пластичности. Для сталей этой группы характерно содержание углерода до 0,5% при комплексном легировании в сумме 5—9%. В связи с весьма высокой чувствительностью к термическому циклу сварки стали со столь высоким содержанием углерода для изготовления сварных конструкций применяют только в особых случаях. В то же время более широкое применение г, промышленности находят сталп с таким же уровнем прочности, по со значительно меньшим содержанием углерода (0,12—0,17%), что существенно улучшает их свариваемость.

Достижение необходимого уровня прочности при сохранении высокой пластичности достигается комплексным легированием стали различными элементами, главные из которых хром, никель, молибден и др. Эти элементы упрочняют феррит и повышают про- каливасмость стали. Высокие механические свойства этих сталей (прочностные и пластические) достигаются после соответствующей теплообработки (закалки с низким или высоким отпуском). Примерами марок среднелегированных высокопрочных сталей могуч служить ЗЗХЗНВФМА, 43ХЗСНВФМА, 30ХН2МФА, АК-25, АК-27 и др.

Увеличение степени легирования при повышенном содержании углерода повышает устойчивость аустенита, и, практически, при всех скоростях охлаждения околошовной зоны, обеспечивающих удовлетворительное формирование шва, распад аустенита происходит в мартенситной области. Подогрев изделия при сварке не снижает скорости охлаждения металла зоны термического влияния до значений, меньших, чем wKV, более того, способствует росту зерна, что вызывает снижение деформационной способности и приводит к возникновению холодных трещин.

Поэтому такие стали, как правило, сваривают без предварительного подогрева, но с использованием специальпых технологических приемов, обеспечивающих увеличение времени пребывания металла шва и околошовной зоны в субкритическом интервале температур и «автотермообработку» закаленных зон участков, прилегающих к шву. Время пребывания околошовной зоны в интервале субкритических температур можно увеличить путем выполнения сварки каскадом, блоками, короткими или средней длины участками, а также путем использования специальных устройств, подогревающих выполненный шов и тем самым увеличивающих время пребывания его в определенном температурном интервале.

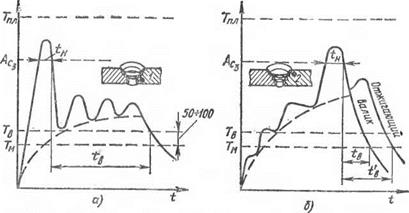

Особенность термического цикла многослойной сварки указанными методами состоит в том, что теплота второго и последующих слоев не позволяет металлу околошовной зоны 1-го слоя охладиться ниже определенной температуры. После сварки 2-го и последующих слоев околошовнаи зона охлаждается значительно медленнее, чем после сварки одного 1-го слоя (рис. 121, а). При наложении 1-го слоя температура точки 1 резко возрастает, превышая температуру Ас3, а затем резко падает. В момент, когда температура в точке 1 понизится до допустимого значения ТЕ (Тв > > Тм), тепловая волна от наложения 2-го слоя осуществит повторный нагрев металла околошовной зоны 1-го слоя, по до температуры более низкой, чем при сварке 1-го слоя.

При сварке 3-го слоя снова происходит некоторый подогрев, причем по мере выполнения последующих слоев температурные

|

Рис. 121. Термический цикл металла околошовной зоны при многослойной сварко короткими участками: о — в точке 1 у корня шла, б — в точке 2 у поверхности |

воздействия ослабевают и процесс стремится к установившемуся температурному состоянию. По окончании сварки металл около - шовной зоны медленно охлаждается.

На рис. 121, б показано изменение температуры в точке 2, находящейся у поверхности листов. При выполнении каждого последующего слоя температура в точке 2 нарастает, при выполнении последнего слоя достигает максимума и после этого начипает снижаться. По прошествии tB (время пребывания металла в интервале температур ТАСя — Тм) температура точки 2 снижается до температуры мартенситного превращения и, если за это время не успеет произойти распад аустенита, то образуется мартенситная структура.

Для увеличения времени пребывания металла околошовной зоны при температуре выше точки мартенситного превращения накладывают так называемый отжигающий валик, границы которого не выходят за пределы металла шва и тем самым не нагревают подверженный закалке металл околошовной зоны до температуры выше Ас3. Наплавка отжигающего валика увеличивает время пребывания металла околошовной зоны в субкритическом интервале температур с tB до f. B.

При многослойной сварке короткими участками необходимо определить длину участки, при которой температура околошовной зоны до прихода тепловой волны от каждого последующего слоя не успеет понизиться ниже допустимой величины 7',,.

Длину участка, при которой металл в околошовной зоне после сварки 1-го слоя охладится до температуры Тв, определяют по формуле

7 _ <г2

Если учесть отличие расчетной схемы (быстродвижущийся линейный источник в пластине без теплоотдачи) от действительного процесса поправочным коэффициентом к9 и принять, что при сварке сталей этой группы к — 0,09 кал/см-с-'С, а су = 1,25 кал/см3>°С, то уравнение (52) примет вид

где кг — коэффициент горения дуги, т. е. отношение чистого времени горения дуги (Аг) к полному времени сварки участка; 1С = tr -J - ta — время перерывои; при ручной дуговой сварке кт = 0,6 - У 0,8, при полуавтоматической сварке в С02 кг = = 0,8 0,9; Тв — допустимая температура охлаждения, °С, кото

рую принимают на 50—100 °С выше температуры мартенситного превращения А»; 7’о — температура подогрева изделия перед сваркой, °С (при сварке без подогрева равна температуре окружающего воздуха); к3 — поправочный коэффициент, определяемый путем сопоставления расчетной температуры охлаждения 1-го слоя с опытной: для стыкового соединения ка = 1,5; при тавровом и внахлестку к3 = 0,9; при крестовом соединении кэ = 0,8; S — толщина свариваемого металла, см; v — скорость сварки, см/с.

Время сварки участка выбранной протяженности (рис. 121, а) tc = llvkr.

Для того чтобы при сварке в околошовной зоне получить такие структуры, которые обеспечат деформационную способность металла, достаточную для предотвращения образования трещин при охлаждении и вылеживании изделия до проведення соответствующей термообработки, пообходимо, чтобы общее время выдеряаш в субкритическом интервале температур было бы достаточным для полного распада аустенита. Это время определяют по диаграмме изотермического распада аустенита стали данной марки.

Длительность нагрева выше определенной температуры может быть рассчитана в следующем порядке.

1. Определяют значение расчетной мощности дуги

qv = krkqg,

где q — эффективная тепловая мощность дуги, кал/с; кг — коэффициент горения дуги (0,6—0,8); кд — коэффициент приведения мощности дуги, учитывающий тип соединения (для стыка kq = 1; для таврового соединения и нахлестки kq — 0,67; для крестового соединения кд = 0,6).

2. Рассчитывают относительную температуру

с 2XSlY Ъ/а, т т ч

у —----- ------ (У — У о),

9 Р

где S — толщина листов, см; I — длина участка, см; а — к/су — коэффициент температуропроводности, см2/с; b = 2р/cyS — коэф

фициент, упитывающий поверхиостную теплоотдачу, 1 /с: р — коэффициент теплоотдачи, кал/см2-с°С.

3. Находят относительное расчетное расстояние околошейной зоны

|

|

где | х I — расчетное расстояние околошовной зоны от плоского источника, равное: для стыковых швов половине ширины разделки поверху, для валиновых швов половине длины катета шва.

4. Определяют относительную продолжительность действия источника, принимаемую за длительность полной заварки рассматриваемого участка многослойного шва, включая и перерывы:

|

|

где v — скорость сварки слоя, см/с; п — число слоев.

5. По вычисленным значениям р, 6 и Ыс по номограммам рис. 122 находят относительную длительность нагрева btD и вычисляют длительность нагрева околошовной зоны 1-го слоя выше температуры Т по формуле

£В1 — btjjb.

6. Определяют длительность нагрева околошовной зоны последнего слоя выше температуры Т приближенно длительность нагрева выше температуры Т для околошовной зоны последнего слоя может быть получена из соотношения

|

|

Время пребывания металла околошовной зоны выше температуры Т должно быть больше, чем время изотермического распада аустенита прп этой температуре для стали данной марки.

Однако, если сваривается среднелегированная сталь с повышенным содержанием углерода, то даже при многослойной сварке короткими участками практически не удается избежать закалки металла околошовной зоны на мартенсит, так как длительность распада аустенита значительно больше, чем время пребывания металла нри температурах выше температур мартенситного превращения в процессе сварки.

В этом случае необходимо, чтобы объемные изменения, сопутствующие образованию мартенсита, не могли привести к появлению трещин до того, как он будет отпущен, т. е. чтобы температура зоны закалки в процессе сварки не опускалась ниже 120—150 °С. Это условие можно удовлетворить расчетом соответствующей длины участка по формуле (53).

При наложении последующих слоев необходимо также обеспечить «автотермообработку» (отпуск) всего металла на участке зоны термического влияния, закаленного при сварке предыдущего слоя. В условиях скоростей нагрева ирп сварке и непродол-

жительной выдержке при высоких температурах происходит отпуск - только тех слоев мартенсита, которые нагреваются до температуры 600—700 °С. Отпущенная при атом режиме зона термического влияния приобретает троостосорбитную или сорбитную структуру с твердостью НВ 360—410.

Для того чтобы закалепные прослойки пе сохранились, необходимо так рассчитать режим каждого последующего слоя, чтобы обеспечить распространение температур отпуска (600—700 °С) на всю глубину закалки от предыдущего слоя. Схема выполнения сварки слоями, полностью обеспечивающими отпуск закаленных зон, приведена на рис. 123. После наплавки 1-го валика образуется зона закалки. При наплавке 2-го валика — зона закалки и зона отпуска, частично охватывающая зону закалки от 1-го валика (рис. 123, а). При наплавке 3-го валика со скоростью, несколько меньшей, чем при наплавке 1-го и 2-го валиков, образуется зона отпуска также определенных размеров (рис. 123, б). При наплавке 4-го валика должен быть принят такой режим, при котором зона отпуска полностью охватит зону закалки, не отпущенную предыдущими слоями (рис. 123, в).

Расстояния, на которые распространяется температура Ас„ могут быть определены на основании теории распространения теплоты при сварке. Приняв су — 1,25, получим

г = 0,433 V-J-. (54)

• max

|

|

||

Рпс. 123. Схема выполнения сварки валиками, обеспечивающими отпуск закаленных зон:

Рпс. 123. Схема выполнения сварки валиками, обеспечивающими отпуск закаленных зон:

о —- при наплавке 1-го и 2-го валиков; б— при наплавке 3-го валика; в — при наплавке 4-го валика: і — 1-й валик; 2 — 2-й валик; 3 — зона отпуска от 2-го валика; 4 — зона закалки от 1-го и 2-го валиков; 5 — 3-й валик; в — зона отпуска от 2-го и 3-го валиков; 7 — 4-й валик; 8 — зона отпуска от 4-го валика

При сварке встык максимальная температура на расстоянии от оси стыка без учета поверхностной теплоотдачи может быть определена по формуле

![]() 0,4849 vcyS2y ’

0,4849 vcyS2y ’

откуда расстояние у до изотермы температуры

0,4849

у - vcyS2Tmay ‘ Если принять су — 1,25, то

![]() у = 0,193

у = 0,193

Так же как и при определении длины участка, при которой околошовная зона 1-го слоя в металле е температурой Т0 охладится до температуры Тв [формула (53)], введен поправочный коэффициент к3, учитывающий отступление расчетной схемы от действительного процесса.

Тогда расстояние у до изотермы Tmsx

р = 0,193 —.

max

Сравнение результатов расчета с экспериментальными данными показывает, что расстояние до заданной изотермы при сварке последующих слоев можно определить с достаточной для практики степенью точности по формуле (54), считая, что теплота вводится на поверхности предыдущего слоя.

Наряду с потерей пластичности металлом околошовной зоны из-за резкой подкалки или чрезмерного роста зерна, на образо-

вяігае трещин при сварке закаливающихся, а особенно среднелегированных высокопрочных сталей оказывает водород, при определенных условиях попадающий в сварочную ванну. Для того чтобы избежать трещин при охлаждении сварного соединения, необходимо использовать такие сварочные материалы, которые обеспечат получение металла шва, обладающего большой деформационной способностью. Это может быть достигнуто, если наплавленный металл и металл шва будут в меньшей степепи легированы, чем свариваемая сталь. При этом шов будет представлять собой как бы мягкую прослойку с временным сопротивлением меньшим, чем временное сопротивление свариваемой стали, но с повышенной деформационной способностью.

Для обеспечения технологической прочности сварных швов, выполненных низколегированными сварочными материалами, содержание углерода в шве не должно превышать 0,15%. Уменьшенное, по сравнению с содержанием в свариваемой стали, количество углерода и легирующих элементов приводит к снижению температуры у «-превращения, которую можно оценить уравнением

Т = 550 — [360С + 40 (Мп -}- Сг) + 20Ni + 28Мо],

где химические символы означают процентное содержание этих элементов в металле.

Поэтому у -> а-превращсние в низколегированном металле шва будет происходить при более высоких температурах, чем в около - шовной зоне среднелегироваппой стали.

В металле сварочной ванны всегда имеется некоторое количество растворенного водорода, попадающего в ванну из влаги, ржавчины и других загрязнений. Наибольшей растворимостью водород обладает в жидком металле. При затвердевании металла растворимость водорода резко снижается, но его растворимость в твердом металле зависит от температуры и структурного состояния. От этих факторов зависит и диффузионная способность (проницаемость) водорода (табл. 62).

Как следует из данных табл. 62, растворимость водорода в аустените значительно больше растворимости водорода в феррите. Одновременно с этим диффузионная подвиж - Таблица 62. ность его в феррите значительно превышает диффузионную способность в аустените. Поэтому при температурах у -> а превращения в шве образуется свободный диффузионно - подвижный водород, который начинает относительно свободно пере-

Как следует из данных табл. 62, растворимость водорода в аустените значительно больше растворимости водорода в феррите. Одновременно с этим диффузионная подвиж - Таблица 62. ность его в феррите значительно превышает диффузионную способность в аустените. Поэтому при температурах у -> а превращения в шве образуется свободный диффузионно - подвижный водород, который начинает относительно свободно пере-

мещаться также и в сторону околошовной зоны, имеющей при этих температурах структуру аустенита. В связи с малой проницаемостью водорода в аустените граница сплавления оказывается как бы барьером, у которого накапливается большое количество водорода, поступающего в несплоганости, ассоциирующего в молекулы и перестающего быть диффузионно-подвижным. Постепенно в таких песплошностях возрастает давление молекулярного водорода в связи с дальнейшим поступлением атомарного водорода и образованием новых молекул.

Накопление диффузионно-подвижного, а также молекулярного водорода в несплошностях отрицательно сказывается на сопротивляемости стали разрушениям и способствует образованию трещин — отколов по зоне сплавления.

Опубликовано в

Опубликовано в