Обработка и представление исходных данных

26 мая, 2016

26 мая, 2016  admin

admin Задача автоматизации разработки технологии сборочно-сварочных операций требует использования большого объема данных, и только их достаточность может обеспечить нормальное функционирование системы. Весь объем обрабатываемой информации можно разделить на четыре группы по признакам его формирования и использования.

Входные данные — данные о конструкции, ее структуре, сборочных единицах, деталях и сварных швах — поступают из спецификаций конструкторской документации и содержат наименования деталей и узлов, значения их массы, количество, номера чертежей и другую информацию. Изучение и анализ исходных данных — начало и основа работы над формированием технологических решений.

Оперативные данные формируются для конкретного проектируемого технологического процесса. Здесь собираются, хранятся и обрабатываются исходные данные о конструкции, различные варианты последовательности сборки и формируемые данные о технологии и вариантах технологических процессов.

Справочные данные — алгоритмы, база данных и знаний, в которую включены стандарты на сварные соединения, обширные данные о материалах основных и сварочных, о технологическом оборудовании, приспособлениях и инструменте, справочные данные и алгоритмы расчета режимов, нормирования и др.

Выходные данные — формируемая в процессе работы объектно- ориентированная база данных конкретного заказа и различных вариантов выходных форм, из которой могут быть автоматически сформированы и распечатаны самые разнообразные варианты технологической документации.

Подготовка данных для использования в системе требует не только решения задачи их структуризации и определения взаимосвязей, но и, что очень важно, предоставления средств и специальных функций, обеспечивающих возможность контроля и анализа их содержания. Далее будет показано, что именно наличие таких сервисных функций обеспечивает надежность и эффективность работы сложных систем.

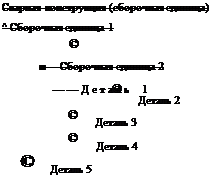

Решение задачи структуризации данных рассмотрим на примере формирования и обработки входных данных (о сборочных единицах, деталях и сварных швах). Поскольку сварные конструкции часто бывают весьма сложными (количество входящих в них деталей и сварных соединений может измеряться сотнями единиц), идею организации этих данных целесообразно позаимствовать из организации файловых структур в операционных системах вычислительной техники, в которых легко обрабатывается практически неограниченное количество входящих элементов с максимально возможной глубиной вхождений. Полезность такой аналогии становится очевидной, если учесть следующие обстоятельства. Корневой каталог некоторого дискового пространства может соответствовать структуре сварной конструкции. Отдельные каталоги и подкаталоги с любым количеством уровней вхождения могут соответствовать отдельным сварным узлам и подузлам этой конструкции. Файлы, входящие в любые каталоги, могут соответствовать отдельным деталям.

Если принять такую аналогию, то становится возможным использовать большинство из уже имеющихся и привычных функций работы с файловыми системами применительно к работе с данными о сварной конструкции. Так, графическое отображение дерева структуры сварной конструкции может быть использовано для быстрого анализа и контроля правильности ввода данных даже весьма сложных по составу изделий. В описании файловых структур используется ряд полей: наименование, объем, дата последнего изменения, время. Этим данным могут быть близки данные об элементе

Рис. 5.5. Схемы древовидных структур на примере: а — структуры каталогов; б — структуры сварной конструкции

конструкции: наименование, масса, номер чертежа, дата утверждения, время. Имеющиеся в операционных системах функции сортировки данных (по любому параметру) будут полезными и для работы технолога со сварной конструкцией. Большие возможности многооконного пользовательского интерфейса создают комфортные условия для технолога. Например, в левом окне — структура узла, в правом — входящие в нее отдельные детали. Удобны функции подсчета масс групп деталей, узлов по аналогии с подсчетом размеров групп файлов. Эффективно использование дерева структуры конструкции как навигатора для быстрого поиска данных о нужных деталях и узлах.

Еще большие перспективы открываются при использовании других функций операционных систем в процессе работы над технологией выполнения сборочно-сварочных операций. Так, весьма полезны функции перемещения деталей и подузлов в другие сборочные единицы, функции объединения отдельных деталей в дополнительные технологические сборочные единицы и другие широко используемые функции файловых операционных систем.

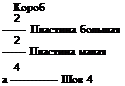

Рассматриваемую аналогию файловой структуры и структуры сварной конструкции можно проследить по рис. 5.5 а, б, где показаны соответственно фрагмент дерева файловой структуры и структуры сварной конструкции, состоящей из трех сборочных единиц и десяти входящих в них отдельных деталей. Следует заметить, что графическое изображение структуры конструкции (см. рис. 5.5, б) одновременно можно рассматривать и как схему последовательности сборки сварной конструкции.

|

Сварная конструкция (сборочная единица) Сборочная единица 1 Сборочная единица 2 --------- Деталь 1 ■*.-------- Деталь 2 •<--------- Деталь 2 Сборочная единица 2 М---------- Деталь 1 ■<-------- Деталь 2 -------- Деталь 2 |

|

Деталь 3 Деталь 4

- Деталь 5 - Деталь 5

Рис. 5.6. Варианты представления сварной конструкции:

а — идеальный вариант; б — компактный вариант

Однако при очевидном внешнем сходстве в отображении структуры связей элементов конкретной конструкции со структурой размещения файлов и каталогов не следует упускать и существенных различий в характеристиках рассматриваемых объектов. Первое различие связано с тем, что в сварные конструкции часто входит много одинаковых деталей и даже одинаковых сборочных единиц, причем одинаковые детали могут входить в разные сборки. В отличие от файловых структур, где файл, скопированный в другой каталог, сразу становится самостоятельным и независимым от оригинала, в реальной конструкции одинаковые детали вне зависимости от их места в структуре всегда остаются связанными друг с другом. Второе принципиальное различие связано с необходимостью отображения в системе количества ее отдельных элементов. На рис. 5.6, а показана структура некоторой конкретной конструкции. Если по такому принципу, когда каждый отдельный элемент занимает в структуре отдельную строку, отображать реальные конструкции часто с сотнями одинаковых деталей, то эти схемы окажутся практически неприемлемыми вследствие своей громоздкости. Поэтому на рис. 5.6, б показана структура этой же конструкции, но в компактном оформлении с указанием кратности вхождения в общую структуру отдельных ее элементов.

|

Этот вариант более эффективен, так как помимо своей компактности хорошо выделяет и показывает одинаковые элементы, которым будут соответствовать и одинаковые элементы маршрутных и операционных технологических процессов.

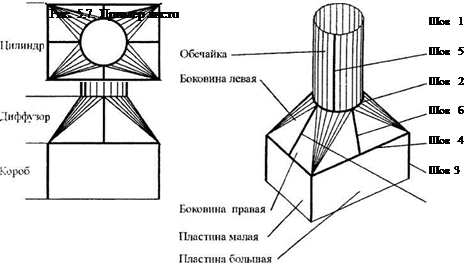

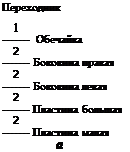

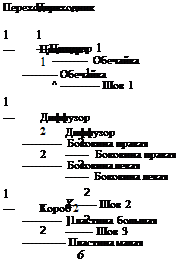

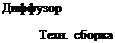

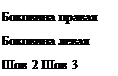

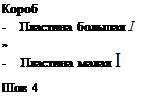

Более подробно методику подготовки и представления исходных данных рассмотрим на некотором примере сварного изделия (рис. 5.7). Это листовая конструкция переходника, обеспечивающего плавный переход от прямоугольного сечения к круглому и состоящего из трех отдельных узлов, цилиндра, диффузора и короба, каждый из которых можно рассматривать как отдельную сборочную единицу. На рис. 5.8 дан вариант структуры этой конструкции, где указано количество входящих в каждую сборочную единицу элементов. Для разработки технологии изготовления сварного узла и формирования технологической документации необходимо выполнить подготовку, сборку и сварку всех сварных швов. Для обеспечения контроля за подготовкой технологии сварки и решения задач нормирования по каждому отдельному сварному шву в автоматизированной системе выполнена привязка швов к своим сборочным единицам. Эта привязка швов отражена в структуре (рис. 5.9).

Для анализа конструкции и выработки технологических решений помимо связей между отдельными деталями и сборочными единицами нужны

|

|

Рис. 5.8. Варианты структуры сварной конструкции «переходник»:

а — состав конструкции; б — вариант содержит сбороч - Рис. 5.9. Структура сварной

ные единицы конструкции «переходник»

с привязкой швов

их конкретные характеристики, прежде всего весовые, и ссылки на чертежную документацию. Поэтому типовая рабочая форма графической структуры конструкции включает в себя дополнительные колонки с этими данными. Примеры структур двух сварных конструкций показаны на рис. 5.10 и 5.11, где даны взаимосвязи и порядок изготовления этих конструкций.

Естественно, что уже на стадии проектирования изделия конструктор продумывает его узлование и последовательность сборки. Поэтому часто в чертежной конструкторской документации сборочные узлы представляются в виде отдельных графических листов, а каждый деталировочный чертеж имеет собственный номер. В связи с этим оказывается, что обработка текстовых данных листов конструкторской спецификации специальным

|

Номера чертежей |

Вес, КГ |

Наименование чертежей |

|||

|

8-21293 |

13527,0 |

9= |

1 корпус_барабана |

||

|

3-449821 |

3132,0 |

8 |

1 обечайка |

||

|

3-449822 |

2475,0 |

— |

1 обечайка |

||

|

3-449823 |

652,0 |

1 обечайка |

|||

|

3-499876 |

1058,0 |

7 |

2 обечайка |

||

|

3-499877 |

831,0 |

— |

1 обечайка |

||

|

3-499878 |

224,0 |

— |

1 обечайка |

||

|

3-499879 |

4730,0 |

6 |

1 обечайка |

||

|

3-499820 |

3713,0 |

_____ |

1 обечайка |

||

|

3-499881 |

1005,0 |

1 обечайка |

|||

|

2-281225 |

249,0 |

4 |

2 рамка_люка |

||

|

3-494524 |

116,0 |

5 |

1 фланец |

||

|

4-982789 |

25,5 |

— 2 пластина |

|||

|

4-982790 |

29,5 |

— 2 пластина |

|||

|

3-494525 |

62,0 |

2 окантовка |

|||

|

2-281226 |

346,0 |

2 |

2 крышка_люка |

||

|

3-494524-0 |

157,0 |

3 |

1 фланец |

||

|

4-982789-0 |

36,5 |

— 2 пластина |

|||

|

4-982790-0 |

39,0 |

— 2 пластина |

|||

|

3-494526 |

69,0 |

— |

2 окантовка |

||

|

4-982791 |

20,5 |

2 ребро |

|||

|

4-956141 |

35,0 |

1 |

4 захват |

||

|

4-956142 |

13,0 |

_____ |

1 платик |

||

|

4-956146 |

20,0 |

1 бонка |

|||

|

3-449820 |

105,0 |

—16 сектор |

|||

|

4-611247 |

7,6 |

— |

4 упор |

||

|

4-654383 |

39,0 |

— |

4 захват |

||

|

4-949050 |

2,2 |

— |

8 ребро |

||

|

4-951882 |

2,8 |

— |

6 гайка |

||

|

8-21293-13 |

2,6 |

4 платик |

Рис. 5.10. Структура конструкторской документации на примере сварной конструкции «корпус барабана»

|

СТРУКТУРА КОВСТРІ по цеху 00 Заказ N 000000 Спецификация N 1-32101 Чертеж N 1-32101 Вес узла N 51.4 |

'КТОРСКОЙ ДОКУМЕНТАЦИИ Изделие - Топка печи Заказчик Узел - Топка печи |

||||

|

Номера |

Вес, КГ |

Наименование |

|||

|

чертежей |

чертежей |

||||

|

1-32101 |

51.4 |

4=j |

1 Топка печи |

||

|

1-32004 |

1.0 |

3 |

1 Топочное окно |

||

|

1-320 8 |

0.5 |

2 Заготовка топочного |

|||

|

1-32103 |

18.3 |

2 |

1 Колпак |

||

|

1-32102 |

14.9 |

1 |

1 Корпус колпака |

||

|

1-320 1 |

2.6 |

— 1 Торец задний |

|||

|

1-320 4 |

0.9 |

— 1 Верх гнутый |

|||

|

1-320 2 |

8 .7 |

— 6 Ребро |

|||

|

1-320 5 |

3.4 |

1 Рассекатель верхний |

|||

|

1-320 6 |

2.6 |

— |

1 Рассекатель нижний |

||

|

1-320 9 |

7.0 |

— |

1 Стенка передняя |

||

|

1-32010 |

15.5 |

— |

1 Корпус топки |

||

|

1-32011 |

0.6 |

— |

1 Патрубок |

||

|

1-32012 |

6.4 |

1 Дно топки |

|

Рис. 5.11. Структура конструкторской документации на примере сварной конструкции «топка печи» |

программным модулем позволяет сформировать и отобразить структуры конструкций, показанные на рис. 5.10 и 5.11, в автоматическом режиме. Следовательно, для организации процесса автоматизированного формирования технологии сборочно-сварочных операций целесообразно этап ввода исходных данных из конструкторских спецификаций (если они были оформлены вручную на бланках) отделить от этапа собственно разработки технологии. В этом случае, во-первых, автоматическое формирование графических структур конструкторской документации позволит сразу найти и устранить все возможные ошибки ввода или исходных документов, а, во-вторых, задание на разработку технологии поступит в технологическое подразделение вместе с комплектом чертежей, спецификаций и распечатанной наглядной структурой всего этого материала, что существенно упростит и ускорит работу технолога.

5.2. Формирование последовательности сборки и сварки конструкции

После завершения анализа конструкторской документации первым и принципиально важным этапом разработки технологии изготовления сварной конструкции является ее деление на сборочные единицы. При этом закладываются основы всей последующей технологии, по которой отдельные узлы будут изготовляться последовательно (или параллельно) на отдельных рабочих местах с использованием соответствующих сборочно-сварочных приспособлений, оснастки и сварочного оборудования. В принятии решений имеется большая доля творческой составляющей, и, как правило, наиболее квалифицированные технологи могут предложить рациональную схему организации изготовления конструкции. При этом учитывается много факторов, связанных с конструктивными особенностями изделия, серийностью производства, а также возможности максимального использования уже существующих приспособлений, сроков, отведенных на подготовку производства и др. Процесс формирования структуры сборки не должен выполняться в автоматическом режиме, а интерактивные технологии призваны обеспечить высокое быстродействие выполнения всех операций и исключение всех возможных технических ошибок. Более того, уже в процессе разработки технологии часто возникает необходимость изменения принятой первоначально последовательности выполнения сборочно-сварочных операций. Это может быть связано с возникающими трудностями сборки, точного базирования заготовок, ограниченной доступностью сварных швов, с необходимостью выделения дополнительных сборочных узлов для уменьшения технологического времени и синхронизации ритма работы оборудования поточных или автоматических технологических линий.

В случае изменения порядка сборки и сварки узлов при частично уже разработанной и сформированной технологии, и особенно если такие изменения произошли в завершающей стадии работы, сформированные блоки технологического процесса, непосредственно не затронутые изменениями, должны сохраниться и не переформировываться вновь. Достигается это специальной системой привязки данных технологии к структуре сборочных единиц, которая более подробно рассмотрена в § 5.4.

Технически разработку последовательности сборки и сварки конструкции удобно выполнять путем видоизменения (редактирования) исходной структуры — структуры конструкторской документации. В качестве примера для пояснения технологии формирования последовательности выполнения сборочно-сварочных операций воспользуемся уже рассмотренной конструкцией переходника (см. рис. 5.7). Если в конструкторской документации на

это изделие имеется только один сборочный чертеж, на котором изображено все изделие, то автоматическая обработка данных конструкторской спецификации сформирует дерево ее структуры так, как показано на рис. 5.8, а. Для упрощения схемы здесь пока не представлены сварные швы.

![]()

![]()

![]()

![]()

![]()

![]()

В случае если в конструкторской документации на это изделие помимо основного сборочного чертежа имеются отдельные сборочные чертежи на цилиндр, диффузор, короб, то система автоматически сформирует структуру документации, как показано на рис. 5.8, б. Естественно, ни первая, ни вторая из автоматически сформированных структур документации не обязана быть структурой процесса изготовления — структурой сборки конструкции в производстве, хотя, как правило, конструктор при выполнении проекта определяет все отдельные сборочные элементы. Технолог уточняет и окончательно определяет структуру сборки. Предположим, что в рассматриваемом примере процесс изготовления должен проходить так, как показано на рис. 5.12. Можно видеть, что на окончательную сборку поступают три сварных узла: цилиндр, диффузор и короб, однако сам диффузор будет собираться и, возможно, свариваться не сразу из четырех отдельных деталей, а из двух одинаковых технологических подсборок. При этом каждый из двух технологических сварных узлов будет включать в себя одну боковину правую и одну боковину левую, свариваемые швом № 2. Два собранных и сваренных технологических узла должны поступить на сборку и сварку одного диффузора, где будут выполнены два сварных шва № 3.

В случае если в конструкторской документации на это изделие помимо основного сборочного чертежа имеются отдельные сборочные чертежи на цилиндр, диффузор, короб, то система автоматически сформирует структуру документации, как показано на рис. 5.8, б. Естественно, ни первая, ни вторая из автоматически сформированных структур документации не обязана быть структурой процесса изготовления — структурой сборки конструкции в производстве, хотя, как правило, конструктор при выполнении проекта определяет все отдельные сборочные элементы. Технолог уточняет и окончательно определяет структуру сборки. Предположим, что в рассматриваемом примере процесс изготовления должен проходить так, как показано на рис. 5.12. Можно видеть, что на окончательную сборку поступают три сварных узла: цилиндр, диффузор и короб, однако сам диффузор будет собираться и, возможно, свариваться не сразу из четырех отдельных деталей, а из двух одинаковых технологических подсборок. При этом каждый из двух технологических сварных узлов будет включать в себя одну боковину правую и одну боковину левую, свариваемые швом № 2. Два собранных и сваренных технологических узла должны поступить на сборку и сварку одного диффузора, где будут выполнены два сварных шва № 3.

б

|

|

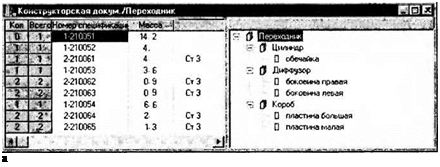

Для выполнения операций преобразования исходной структуры (рис. 5.9) в структуру сборки (рис. 5.12) в автоматизированной системе разработки технологии имеется двухоконная экранная форма (рис. 5.13). Каждой позиции дерева структуры в правом окне соответствуют ее характеристики в левом окне, причем разные для сборочных единиц, деталей и сварных швов. Для сборочного узла это номер спецификации, если он имеется, масса (в кг), количество таких элементов в сборке более высокого уровня и общее количество таких узлов во всей конструкции (рис. 5.13, а). Для отдельной детали помимо такого же набора данных дополнительно указана марка материала (рис. 5.13, б).

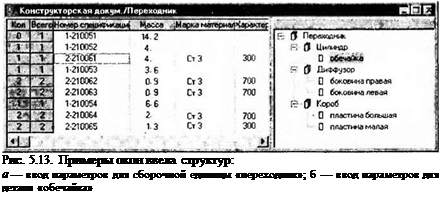

При необходимости выделения в выбранной сборке новой дополнительной сборочной единицы на экране (в дополнительном окне) следует ввести наименование вновь создаваемого технологического узла и предполагаемое количество таких элементов (рис. 5.14). После ввода этой информации в схеме структуры появляется новая строка с данными созданного технологического узла и обновляются связи между всеми элементами. Для перемещения в эту новую сборку нужного количества деталей их наимено-

|

Рис. 5.14. Пример окна ввода новой сборочной единицы |

|

Рис. 5.15. Пример окна со списком выбранных элементов конструкции |

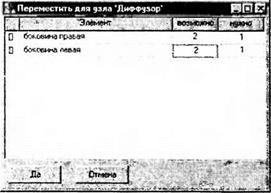

вания помечаются на схеме с помощью мыши. Выбранные детали отображаются в окне (рис. 5.15). Здесь для удобства работы показано общее количество деталей, возможное для перемещения в конкретную выбранную сборку с учетом количества таких сборок, и имеются поля для указания нужного количества перемещаемых деталей каждого наименования. Недопустимые перемещения будут заблокированы.

После перемещения деталей измененная структура сразу видна на экране, при этом оставшиеся детали сохраняются на своих местах и все количественные и весовые характеристики всех элементов уже пересчитаны. Точно так же перемещаются в структуре любые сборочные единицы и сварные швы, причем технические ошибки исключены. Можно видеть, что из-

ложенная процедура изменения структуры сборки конструкции напоминает работу программы «проводник» в Windows, с дополнительным анализом количественных показателей в многоуровневой системе. Следует заметить, что происшедшие изменения при редактировании структуры сопровождаются существенным обновлением связей в оперативной базе данных и, как будет показано далее, это касается не только сборочных единиц, деталей и сварных швов, но и блоков технологических процессов, «привязанных» к своим сборкам.

Представленный процесс объединения и переноса деталей с образованием новой сборочной единицы или перемещение деталей в другие уже существующие сборки может выполняться и в образном направлении, когда отдельные сборочные узлы могут быть ликвидированы полностью, их детали или узлы войдут в состав других элементов. На рис. 5.16 и 5.17 показаны структуры сборки двух достаточно сложных сварных конструкций. Разработанная технологами структура сборки корпуса барабана шахтной мельницы массой свыше 13 т выполнена применительно к единичному производству изделия с использованием преимущественно ручной и полуавтоматической сварки (рис. 5.16). На рис. 5.17 показана структура сборки сварной конструкции отопительной печи массой 51,4 кг,

|

Номера чертежей |

Вес в КГ. |

Наименование чертежей |

||||

|

8-21293 |

13527.0 |

15П |

1 корпус_Сарабака |

|||

|

ТС-1 |

6628.0 |

12 |

1 техм. сб.6 |

|||

|

ТС—2 |

840.0 |

7 |

и |

1 техн. сб.4 |

||

|

3-449820 |

105.0 |

L6 сектор |

||||

|

4-611247 |

7.6 |

4 упор |

||||

|

ТС-3 |

4730.0 |

13 |

1 техн. сб. З |

|||

|

3-499879 |

4730.0 |

г«Ц |

1 обечайка |

|||

|

3-499820 |

3713.0 |

— 1 обечайка |

||||

|

3-499881 |

1005.0 |

— 1 обечайка |

||||

|

ТС-4 |

1058.0 |

10 |

^=п1 техн. сб.1 |

|||

|

3-499877 |

831.0 |

— 1 обечайка |

||||

|

3-499878 |

224.0 |

— 1 сбечайкд |

||||

|

ТС—5 |

5030.0 |

6 |

1 техн. сб.5 | |

|||

|

ТС-6 |

840.0 |

7 |

—1 |

1 техн. сб.4 j |

||

|

3-449820 |

105.0 |

—16 сектор 1 |

||||

|

4-611247 |

7.6 |

— |

4 упор і |

|||

|

ТС—7 |

3132.0 |

8 |

h |

1 техн. сО.2 1 1 |

||

|

3-449821 |

3132.0 |

9 |

1 обечайка і |

|||

|

3-449822 |

2475.0 |

!} ij— 1 обечайка |

||||

|

3-449823 |

652.0 |

!l— 1 сбечайкд |

||||

|

ТС~8 |

1058.0 |

10 |

ц |

1 техн-сб.1 |

||

|

3-499876 |

1058.0 |

11‘ |

п |

2 обечайка |

||

|

3-499877 |

831.0 |

— 1 обечайка |

||||

|

3-499878 |

224.0 |

— 1 обечайка |

||||

|

2-281225 |

249.0 |

4 |

=1 |

2 рашса_люка |

||

|

3-494524 |

116.0 |

5 |

п |

1 фланец |

||

|

4-982789 |

25.5 |

2 пластина |

||||

|

4-982790 |

29.5 |

2 пластина |

||||

|

3-494525 |

62.0 |

L |

1 2 окантовка |

|||

|

2-281226 |

346.0 |

2 |

_— |

2 |

фышка_л«жа |

|

|

3-494524-01 |

157.0 |

3 |

П |

1 фланец |

||

|

4-982789-01 |

36.5 |

2 пластина |

||||

|

4-982790-01 |

39.0 |

2 пластина |

||||

|

3-494526 |

69.0 |

— |

2 окантовка |

|||

|

4-982791 |

20.5 |

2 ребро |

||||

|

4-956141 |

35.0 |

1 |

==] |

4 захват |

||

|

4-956142 |

13.0 |

— |

1 плата» |

|||

|

4-956146 |

20.0 |

1 бойка ■ |

||||

|

4-654383 |

39.0 |

— |

4 захват |

|||

|

4-949050 |

2.2 |

— |

8 ребро |

|||

|

4-951882 |

2.8 |

— |

6 гайка. |

|||

|

8-21293-13 |

2.6 |

4 шзатик _____________ ___________ 1 |

|

Рис. 5.16. Пример структуры сборки сварной конструкции «корпус барабана» |

|

СТРУКТ1 по цеху 00 Заказ N 000000 Спецификация N 1-32101 Чертеж N 1-32101 Вес узла N 51.4 |

Р А С Б 0 Изделие Заказчик Узел - |

Р К И - Топка печи Топка печи |

|||||

|

Бойера |

Вес |

Наименование |

|||||

|

чертежей |

в КГ. |

чертежей |

|||||

|

1-32101 |

51.4 |

7= |

1 |

Топка |

печи |

||

|

ТС-1 |

44.4 |

6 |

1 |

Топка |

без днища |

||

|

тс-з |

41.8 |

5 |

1 |

Топка без рассекат. |

|||

|

ТС-2 |

8.0 |

4 |

1 |

Передняя стенка в сб |

|||

|

1-32004 |

1.0 |

2 |

=j| 1 Топочное окно |

||||

|

1-320 8 |

0.5 |

— 2 Заготовка топочного |

|||||

|

1-320 9 |

7.0 |

1 Стенка передняя |

|||||

|

1-32103 |

18.3 |

3 |

1 |

Колпак |

|||

|

1-32102 |

14.9 |

1 |

1 Корпус колпака |

||||

|

1-320 1 |

2.6 |

— 1 Торец задний |

|||||

|

1-320 2 |

0.9 |

— 6 Ребро |

|||||

|

1-320 4 |

8.7 |

— 1 Верх гнутый |

|||||

|

1-320 5 |

3.4 |

1 Рассекатель верхний |

|||||

|

1-32010 |

15.5 |

1 Корпус топки |

|||||

|

1-320 € |

2.6 |

1 Рассекатель нижний |

|||||

|

1-32011 |

0.6 |

— |

1 Патрубок |

||||

|

1-32012 |

6.4 |

1 Дно |

топки |

|

Рис. 5.17. Пример структуры сборки сварной конструкции «топка печи» |

которая состоит из 16 заготовок и предназначена для изготовления крупными сериями с применением как полуавтоматической сварки в смесях газов, так и автоматической сварки на роботизированных технологических комплексах. В последнем случае увеличиваются требования производительности и точности сборки и для всех семи сборочных узлов необходимо разработать специализированные сборочно-сварочные приспособления-стенды.

Наличие структуры сборки сварной конструкции позволяет приступить к формированию технологических процессов изготовления отдельных

сборочных единиц, однако это возможно только для тех сборок, в которые входят одни детали или детали и сборочные единицы, для которых технологический процесс уже сформирован.

Опубликовано в

Опубликовано в