Неровности обработанной поверхности и способы определения их величины

3 марта, 2013

3 марта, 2013  admin

admin Чистота обработанной поверхности древесины зависит от наличия на ней углублений и возвышений (неровностей). Чем меньше неровностей и чем меньше они по размерам, тем поверхность чище. Идеально ровную поверхность древесины в производстве получать не удается.

Неровности обработки в зависимости от их характера и происхождения в производстве носят названия: ворсистость, шероховатость, мшистость, волнистость, отщепы, выколы, вырывы волокон.

Ворсистость получается вследствие перерезания волокон древесины поперек при обработке ее вдоль волокон. Концы перерезанных волокон — усики — на обработанной поверхности подымаются кверху и придают ей шероховатость. Эти приподнявшиеся усики и называются ворсом.

На поверхности сухой древесины ворс может быть в значительной степени приглажен, но в случае смачивания поверхности ворсинки набухают, а при последующем высыхании коробятся, поднимаются вверх, становятся жесткими.

Перерезание некоторого количества волокон поперек при обработке древесины вдоль волокон неизбежно вследствие косослойности и свилеватости древесины.

Шероховатость — это мелкие неровности шириной менее 1 мм. Шероховатость часто образуется на свилеватых местах древесины вследствие разрыва (а не срезания) волокон. Шеро^ ховатой получается поверхность при обработке ее затупленными резцами, когда волокна сминаются и разрываются. Шероховатость на шлифованной поверхности получается от применения крупнозернистой шкурки; крупные абразивные зерна оставляют на поверхности мелкие бороздки. Чем мельче зернистость шкурки, тем меньше шероховатость обрабатываемой поверхности. Поверхности, обработанные шкурками под № 280, 325 и микронными, считают гладкими: на них глубина рисок от зерен шкурки составляет около 1—2 мк.:

Шероховатость может получиться от небольшой вибрации режущего инструмента или обрабатываемой детали.

Мшистость — это неровности на обработанной поверхности, полученные от отрыва пучков волокон и частиц древесины. Мшистыми часто бывают стенки пропила. Это вызывается неточностью развода зубьев пилы.

Волнистость образуется при строгании и фрезеровании поверхности древесины вращающимися резцами. Волнистой часто получается поверхность древесины хвойных пород при ее шлифовании, в особенности вручную без применения шлифка. Это объясняется тем, что древесина ранней зоны каждого годичного слоя, как более мягкая по сравнению с древесиной поздней зоны, шлифуется быстрее и больше, чем последняя. Волнистость получается также при значительной вибрации режущего инструмента или обрабатываемой детали и при остановке подачи детали хотя бы на самое короткое время.

Отщепы, вы колы, вырывы волокон — неровности разрушения—образуются в большинстве случаев от ненормального строения древесины: в местах расположения сучков, завитков, свилеватости, встречного косослоя. Неровности могут образоваться также в результате неналаженности станка, неисправности режущего инструмента, небрежного обращения с деталями.

Чем точнее налажен станок и выбалансированы валы и режущие инструменты, чем острее резцы и прочнее закреплена на станке обрабатываемая деталь, тем количество и величина неровностей на обработанной поверхности меньше, т. е. обработка чище.

В производственной обстановке чистоту обработки поверхности древесины определяют или на ощупь, или просмотром на скользящем свету (на глаз).

■ При определении на ощупь по поверхности несколько раз проводят ладонью в разных направлениях или круговыми движениями. Многие столяры ощупывают поверхность только концами пальцев, обладающими лучшим осязанием. Этот способ не отличается высокой точностью определения. Определение на глаз более точно, чем на ощупь.

|

Рис. 172. Определение чистоты обра« ботки поверхности древесины на глаз |

При определении чистоты обработки поверхности на глаз деталь держат на свету перед собой, как показано на рис. 172. Лучи ссета должны падать на деталь вскользь и поперек волокон. При плавном повертывании детали на себя и обратно ее поверхность будет освещаться с разной интенсивностью (силой), а всякие неровности, независимо от величины, на общем световом фоне будут выделяться штрихами более светлыми или, наоборот, затемненными. Рассматривать поверхность нужно в направлении поперек волокон. В продольном направлении неровности менее заметны.

Высоту неровности определяют расстоянием от вершины гребня неровности до дна впадины, выраженным в микронах (рис. 173). Замеров неровностей должно быть не менее трех в

|

(стрелками показаны места измерения, рисунок в увеличенном Масштабе) |

Разных местах поверхности, имеющих наибольшие неровности. Среднее арифметическое из результатов замеров и будет характеризовать чистоту поверхности. Неровности, вызванные порока

ми древесины, не учитывают. Расстояние между двумя смежными выступами или впадинами называется шагом неровности.

При проверке чистоты обработки поверхности древесины на ощупь или на глаз величину неровностей определяют приблизительно. Высоту гребней на поверхности, строганной вращающимися ножами, можно определить по длине волн при помощи

|

|

|

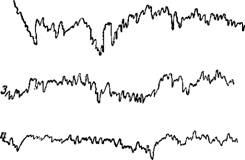

Рис. 174. Профилограммы поверхности древесины березы: |

1 — грубо остроганной на четырехстороннем строгальном станке: 2 — распиленной строгальными пнламн; 3 — чнсто остроганной на фуговальном стайке; 4 — фугованной ручным фуганком; 5 — Шлифованной шкуркой № 120

Алгебраической формулы или номограммы (см. справочники по деревообработке). Длину волн всегда можно определить измерением.

Точно определить величину любых неровностей на обработанной поверхности древесины молено при помощи профилографа или микроскопа Линника.

Рабочей частью профилографа является игла (щуп), которая скользит концом по исследуемой поверхности, опускаясь во все углубления. Колебания верхнего конца иглы передаются зер - 212

Кальцу. На зеркальце направлен узкий луч света. От зеркальца световой луч отражается на светочувствительную пленку, отмечая на ней все колебания конца иглы в сильно увеличенном масштабе. Путем проявления пленки получают профилограмму поверхности (рис. 174).

Чистоту обработанной поверхности древесины при помощи микроскопа Лииника определяют так. На исследуемую поверхность направляют под углом 45° очень узкую полоску света и освещенный участок поверхности рассматривают под микроскопом с увеличением в 280 раз. Край освещенной полосы древесины будет иметь неровности, соответствующие неровностям поверхности, увеличенным в 280 раз.

Измерять неровности нужно в направление наибольшей вели - чины их в зависимости от способа обработки поверхности. Длина участка, «а котором делают измерение, должна быть больше шага неровностей не менее чем в 1,5 раза.

В производственных условиях чистоту обработки поверхностей древесины часто проверяют путем сравнения с эталонами (заранее подготовленными образцами). Эталоны изготовляют из того же материала и теми же способами обработки, что и контролируемые детали. Класс чистоты эталонов устанавливают при помощи профилографа или микроскопа Линника.

Опубликовано в

Опубликовано в