Наплавка деталей металлургического оборудования

20 августа, 2014

20 августа, 2014  admin

admin Детали металлургического оборудования представляют собой очень перспективный объект для многоэлектродной наплавки. Высокая производительность процесса, возможность наплавки значительных поверхностей за один проход позволяют резко повысить качество восстанавливаемых деталей Одной и » гаиих дпй лей является полета агломерационной машины. ІЬии їй представляет собой тележку транспортера, ироишит ченную для транспортировки сырья и npiiroTOfutoMftli агломерата. Она состоит из рамы на четырех кагках. Изнашиваются в основном боковые поверхности рамы но ширине тележки. Именно этими поверхностями тележки контактируют между собой в процессе работы. Зазор между тележками оказыьает исключительно большое влияние на экономичность процесса агломера- ции. При больших зазорах между палетами во время прохождения транспортера через вакуумную камеру приходится увеличивать мощность вентиляторов, чтобы создать необходимое разрежение. Недосі аточное разрежение снижает качество агломерата.

Боковая изнашиваемая поверхность палеты представляет собой прямоугольник длиной 4200 и шириной 380 мм. Контакт палет между собой во время движения агломашины происходит не по всей боковой поверхности, а по двум поверхностям размером 300x300 мм и продольной полосе шириной 50—110 мм и длиной 3600 мм.

При восстановлении палет необходимо наплавлять поверхность 300x300 мм и продольную полосу. С точки зрения качества лучше было бы наплавлять все за один проход. Однако при этом необходимо перестраивать аппарат для наплавки продольной полосы и иметь мощный источник постоянного тока. Возможности многоэлектродных приставок позволяют проводить такую перестройку быстро одним реверсом электродвигателя, однако необходимые источники сварочного тока промышленностью не выпускаются. Поэтому пришлось применить менее экономичную, но практически осуществимую схему наплавки, когда ширина наплавляемого валика составила 60 мм. Используя доступные источники питания и не усложняя установку, было обеспечено достаточно высокое качество наплавляемого слоя.

Для наплавки использована установка УМН-ІІ. Для питания установки сварочным током можно использовать реконструированный на более пологую внешнюю характеристику и низкое напряжение холостого хода сварочный трансформатор типа ТСД-1000, а также источник питания постоянного тока типа ВДУ-1601.

Техническая характеристика установки УМН-ГТ ширина наплавляемого за один проход слоя 50—60 мм; толщина наплавляемого за один проход слоя 5—6 мм; число одновременно подаваемых проволок 5; скорость подачи электродных проволок 60—200 м/ч; сила тока при наппаьке 1,5—2,6 кА; напряжение наплавки 30— 34 В; скорость перемещения тележки с наплавочным аппаратом рабочая 10—15 м/ч, маршевая 250—300 м/ч; вертикальное перемещение сварочной головки 400 мм; поперечное перемещение сварочной головки 500 мм; наибольшая длина наплавленною слоя 5000 мм; габаритные размеры установки 4300X4500X9500 мм; масса установки 8000 кг. 1

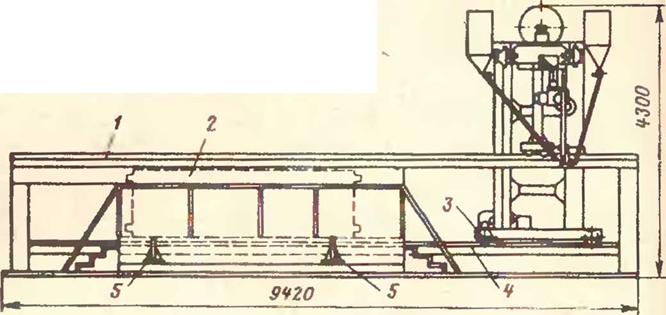

Установка (рис. 37) состоит из каркасной рамы /, в которой установлена налета 2, и глаголоной тележки 3 с приводом, на которой размещено наплавочное оборудование» вся электрическая схема с пультом управления и электрическим шкафом. На раме установлены два направляющих рельса 4У опираясь на которые катками глагольная тележка с помощью привода движется вдоль палеты. Палету устанавливают краном в проем рамы на специальные подставки 5 таким образом, чтобы прижимные винты находились против крайних ребер палеты. Зачищают место под контакт, закрепляют токоподводящую шину, устанавливают флюсоудерживающую оснасіку. Наплавляют сначала поверхность 300x300, а затем полосу 60 мм. Я

Режим наплавки: сила тока обратной полярьости 1200 А; напряжение 32 В; скорость наплавки 12,8 м/ч; скорость подачи электродов 84 м/ч; диаметр электродов 3 мм; число 5 шт.; вылет электродов 40 мм; толщина

|

Рис. 37. Установка для наплаьки спекательных тележек (палет агломерационных машин)

|

наплавленного слоя 5 мм. После наплавки мостовым краном палету вынимают из установки, на специальной площадке переворачивают и устанавливают вновь для наплавки другой стороны.

Опыт эксплуатации наплавленных палет показал их хорошую работоспособность. Износостойкость повысилась примерно на 30 %.

Опубликовано в

Опубликовано в