Монтаж и обслуживание. сварочного оборудования

18 февраля, 2016

18 февраля, 2016  admin

admin Сварочный пост дуговой сварки — место производства сварочных работ — оснащается в зависимости от. вида сварочных работ, выбранной технологии сварки и ряда других факторов.

На заводах, как правило, сварочные посты располагаются в специаль-

ных кабинах площадью не менее 2X2,5 м2 каждая. Кабину отгораживают перегородками, а вход закрывают занавесками, пропитанными огнестойким составом. В кабине устанавливают металлический стол с массивной чугунной или стальной крышкой площадью в 1 м2 и винтовой стул с откидной спинкой. Кабина должна иметь местную вытяжную вентиляцию и заземляющий провод. При отсутствии общей заземляющей шины применяют индивидуальное заземление.

При сварке громоздких деталей и крупногабаритных сварных конструкций сварочные посты развертывают открыто в цехе, на строительно-монтажной площадке, на магистральной трассе. При-этом рабочее место по возможности ограждают защитными щитами или ширмами.

Основное оборудование сварочного поста состоит из источника питания дуги, сварочных проводов, принадлежностей и инструментов сварщика.

Источники питания дуги размещают непосредственно на рабочем месте или группируют в машинном отделении сварочного цеха. В последнем случае в цехе на определенном расстоянии друг от друга располагают постоянные щитки с клеммами для подключения сварочных проводов. К щиткам ток подводится о г источника питания постоянной проводкой. При наличии нескольких сварочных постов

рекомендуется использовать многопостовые сварочные агрегаты.

Сварочные многопостовые преобразователи ПСМ-1000 устанавливают на фундаменте. Допускается установка на временном фундаменте в виде жестко связанной деревянной рамы из брусьев (или бревен), к которой болтами крепят корпус сварочного преобразователя.

При наличии на строительно-монтажной площадке электросиловой сети применяют передвижные сварочные преобразователи, аппараты переменного тока или сварочные выпрямители в зависимости от вида работ. Например, некоторые сорта легированных сталей лучше сваривать постоянным током. Ответственные сварочные работы, выполняемые особыми электродами, также требуют постоянного тока. В этих случаях применяют сварочные преобразователи. Однако они требуют более трудоемкого ухода и обслуживания, чем аппараты переменного тока. Сварочные трансформаторы получили более широкое применение благодаря простоте конструкции, меньшему расходу электроэнергии, высокому к. п.д. и другим экономическим показателям.

Приведенные в табл. 7 сравнительные данные позволяют оценить преимущество сварочных аппаратов переменного тока.

|

При отсутствии электросиловой сети (при монтаже мачт высоковольт-

ных линий, прокладке трубопроводов и пр.) применяют сварочные агрегаты с двигателем внутреннего сгорания типа САК, АСБ, АСД, ПАС, РСДУ.

В процессе эксплуатации источники сварочного тока требуют систематического ухода и обслуживания. Это гарантирует их длительную и надежную работу. Перед включением источника тока необходимо выполнить следующие работы: очистить его от пыли и грязи, осмотреть и при наличии мелких дефектов устранить их.

В сварочных преобразователях постоянного тока особого ухода требует коллектор, щеточный механизм и подшипники. Коллектор должен быть чистым, без следов нагара. Слюдяные прокладки не должны выступать между пластинками. Еженедельно (при необходимости чаще) перед пуском в ход необходимо протирать коллектор полотняной тряпкой, смоченной в бензине. При обнаружении нагара прежде всего следует выяснить и устранить причину появления нагара, а затем прошлифовать коллектор на ходу при поднятых щетках равномерно по всей рабочей поверхности. Для шлифования применяют мелкозернистую прессованную пемзу или мелкую стеклянную бумагу, натянутую на деревянную колодку, хорошо облегающую рабочую поверхность коллектора. Выступающие слюдяные прокладки необходимо осторожно выбрать специальной пилкой на глубину 1 мм и затем зачистить поверхность коллектора от заусенцев и прошлифовать. После шлифования следует аккуратно протереть коллектор, не допуская попадания пыли в машину.

Щеточный механизм требует регулярной проверки. Щетки должны плотно прилегать к чистой поверхности коллектора. Изношенные или поврежденные щетки подлежат замене. Новую щетку необходимо притереть к коллектору. Для этого щетку устанавливают на место; между нею и коллектором вводят полоску стеклянной бумаги (стеклом к щетке) в направлении вращения коллектора. Рабочую поверхность щетки притирают к коллектору до полного прилегания при нормальном нажатии пружины щеткодержателя. Образующуюся пыль удаляют, продувая воздухом, а для окончательной пришлифовки щеток генератор включают на холостом режиме.

Подшипники генератора и электродвигателя требуют не реже двух раз в год тщательной промывки и смазки. Ежедневно в процессе эксплуатации следует внимательно следить за состоянием смазочного материала и при необходимости заменять его или доливать. Нарушения в работе подшипников обнаруживаются по нагреву и ненормальному шуму.

У аппаратов переменного тока следует регулярно проверять состояние контактов, изоляции и крепежных деталей сердечника и кожуха. Необходимо чаще смазывать регулировочный механизм. При перемещении аппарата необходимо пользоватьсй ручками или подъемными кольцами кожуха трансформатора.

У сварочных выпрямителей особого внимания требует система охлаждения (вентилятор, жалюзи, реле), неисправность которой приводит к перегреву полупроводниковых элементов и выходу из строя выпрямителя. Кроме того, следует проверять подтяжку крепежных деталей, наличие и надежность крепления заземляющего провода, правильно подбирать и надежно присоединять сварочные провода от генератора к свариваемому изделию и к электрододержателю.

Сварочные выпрямители через каждые три месяца нужно очищать от грязи и пыли, продувая их сухим сжатым воздухом. Все трущиеся части механизмов выпрямителя необходимо смазывать два раза в год. Важно также не допускать перегрузки выпрямителя.

Устанавливать источники питания следует в местах, безопасных от механического повреждения и воздействия высоких температур. При работе на открытом воздухе необходимо принимать меры по защите от осадков.

Неисправности сварочного оборудования и способы их устранения:

|

|

|

|||

|

|||||

|

|||||

|

|||||

|

|||||

|

|||||

|

|||||

|

|||||

|

|||||

|

|||||

|

|

||||

|

|

||||

|

|||||

|

|||||

|

|||||

|

|||||

|

|||||

Нагрев зажимов трансформатора

Сильное гудение трансформатора

Сильное гудение дросселя

Дроссель не регулирует сварочный ток

Слабая затяжка контактных болтов

Мало сечение провода в месте контакта

Ослабление болтов, стягивающих сердечник. Ослабление винтов кожуха

Ослабление натяжения пружины

Ослабление винтового привода

Замыкание в обмотке дросселя

В. Сварочные выпрямители

|

|

|

|||

|

|||||

|

|||||

![]()

Сварочные провода выбирают в зависимости от наибольшего допустимого сварочного тока. Практика показала, что характер сварочных ра-

Наибольшее значение сварочного тока, А Площадь сечения проводов, мм2:

одинарного.............................

двойного......................................................

бот допускает некоторую перегрузку проводов и рекомендует следующие нормы:

|

200 |

300 |

450 |

600 |

|

25 |

50 |

70 |

95 |

|

— |

2X16 |

2X25 |

2X35 |

|

Эти нормы установлены при длине проводов не более 30 м. При работах на строительных площадках длина

сварочных проводов может достигать

100.. .150 м. При этом падение напряжения может быть значительным. Па-

|

![]()

|

дение напряжения (В) в проводе определяют по формуле

и і = 1,73/pL/S,

где I — сварочный ток, А; р — удельное сопротивление провода; Ом • м; L — длина провода, м; S — площадь сечения провода, м.

Если £/; больше допустимых 5%, необходимо увеличить сечение провода.

Подбирать провода для присоединения источника сварочного тока к питающей силовой сети можно по данным табл. 8.

Элекхрододержатели должны выдерживать 8 тыс. зажимов электрода при затратах времени на каждую замену не более 4 с. Электрододержатели для тока 500 А должны иметь щиток для защиты руки сварщика от воздействия электрической дуги.

2. Щитки (рис. 37, а), маски (рис. 37, б) или шлемы (рис. 37, в) служат для защиты глаз и лица сварщика от излучения сварочной дуги и брызг металла. В них имеется смотровое отверстие, в которое вставляют светофильтр, задерживающий инфракрасные и ультрафиолетовые лучи и снижающий яркость световых лучей дуги. Снаружи светофильтр защищен от брызг металла простым прозрачным стеклом.

Если длина провода значительна, необходимо проверить падение напряжения по вышеприведенной формуле и скорректировать сечение провода.

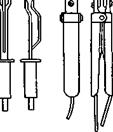

Принадлежности и инструмент сварщика: 1. Электрододержатели

служат для зажима электрода и подвода к нему сварочного тока (рис. 36). Они должны прочно удерживать электрод, обеспечивать удобное и прочное закрепление сварочного кабеля, а также быстрое удаление огарка и закладку нового электрода. Электрододержатели изготовляют по ГОСТ 14651—78 следующих типов:

3. Металлические щетки (ручные и с электроприводом) для зачистки, разделки швов и очистки сварных швов от шлака.

|

|

|

її її |

4. Молоток, зубило, крепежный инструмент.

5. Набор шаблонов для контроля размеров швов.

6. Стальные клейма для клеймения сварных швов.

Индивидуальные защитные средства сварщика. Для защиты тела от ожогов сварщик пользуется брезентовым костюмом, брезентовыми рукавицами и кожаной или валяной обувью. Брюки должны быть гладкими, без отворотов с напуском поверх ботинок или валенок. Рукавицы должны иметь напуск на рукава и завязываться тесьмой. Прямая одежда и отсутствие открытых частей тела исключают возможность попадания брызг металла на тело и в складки спецодежды. Кроме спецодежды к средствам индивидуальной защиты сварщика относятся: пояс предохранительный с лямками (при работе на высоте), резиновые диэлектрические шлем, перчатки, сапоги (или галоши), коврики. При сварке внутри резервуаров, баков, цистерн необходимо пользоваться резиновыми сапогами и резиновым шлемом. При сварке металлических конструкций, если сварщик работает лежа, сидя или стоя на элементах свариваемой конструкции, кроме резиновых сапог (или галош) и шлема необходимы резиновые коврики, а также наколенники и подлокотники, подшитые войлоком.

Опубликовано в

Опубликовано в