МОНТАЖ И ЭКСПЛУАТАЦИЯ ОБОРУДОВАНИЯ И ПРИСПОСОБЛЕНИЙ

24 апреля, 2016

24 апреля, 2016  admin

admin Контактные машины по способу установки и монтажа разделяют на настольные, стационарные, передвижные и подвесные.

Настольные машины устанавливают на различных подставках и столах, конструкция которых должна

|

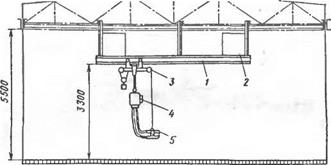

Рис. 187. Монтаж подвесных точечных машин: 1 — монорельс; 2 — аппаратура управлення; 3 — тележка Для передвижения машини; 4 « сварочный трансформатор; 5 — сварочные клещи |

обеспечивать максимальное удобство при выполнении операций. На таких машинах рабочий работает обычно сидя, исходя из этого и выбирают высоту подставки или стола. Настольные машины крепятся болтами к тому основанию, на котором они расположены.

Большинство стационарных машин устанавливают на пол цеха и закрепляют болтами. Для некоторых, особенно мощных, машин необходимы фундаменты, конструкция которых должна одновременно упрощать обслуживание машины. Например, при монтаже мощных стыковых машин на фундаменте предусматривают специальное углубление для сбора грата. Автоматические линии или крупные комбинированные сварочные машины монтируют только на специальных фундаментах, назначение которых — обеспечить повышенную жесткость станине машины.

Подвесные машины устанавливают на порталах, расположенных на полу цеха или на специальных монорельсах, которые подвешиваются к стропилам. цеха (рис. 187). Последнее решение лучше, так как при эгом не занимается площадь цеха. Возможна установка подвесной машины и на отдельной колонне. Для доступа к аппаратуре управления применяют специальные лестницы.

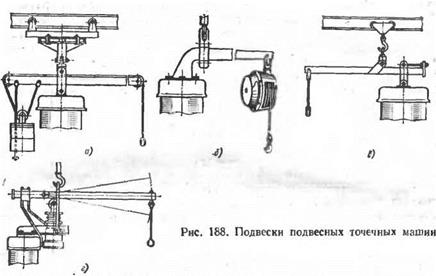

Подвесные машины для легкости передвижения монтируют на специальных подвесках (рис. 188). Клещи, кабели, шланги вторичного контура уравновешиваются грузом (рис. 188, а), пружинным балансиром (рис. 188, б), массой сварочного трансформатора

(рис. 188, в) или пневматическим балансиром (рис. 188, г). Подвеска, приведенная на рис. 188, а, может вращаться вокруг горизонтальной оси и передвигаться на роликах по монорельсу. Э;им увеличивается полезная площадь работы машины. Иногда подвеска подвесной шовной машины передвигается электродвигателем тележки вдоль монорельса с заданной постоянной скоростью. Такую подвеску удобно применять при сварке деталей, передвигающихся по конвейеру. Для возврата в исходное положение тележка имеет обратный

<

|

|

ход с большей скоростью передвижения. Для облегчения подвесной части машин и создания необходимых условий для эксплуатации аппаратуры часть нх электрооборудования (контакторы, РЦС и др.) монтируют стационарно н связывают с машиной гирляндой проводов.

Предвижные машины для сварки крупногабаритных деталей монтируют на рельсовых путях (расположенных на полу цеха), по которым и передвигается портал, на последнем смонтирована сама машина. Машина такого типа может быть смонтирована и на кране - балке, которая передвигается по рельсовым путям, расположенным иа колоннах.

Правильное питание сварочных машин электроэнергией, воздухом и охлаждающей водой является одним из наиболее важных вопросов современной техники контактной сварки. Выбранную сварочную машину следует правильно присоединять к цеховой электрической сети. В соответствии с ГОСТ 297—80 машины контактной сварки должны надежно работать при колебаниях напряжения в пределах от —10 до +5 % номинального значення. В соответствии с этими условиями должны быть рассчитаны цеховые сети н выбрана мощность силового трансформатора подстанции. При отсутствии в управлении сварочной машины стабилизирующих устройств устанавливаются меньшие допустимые пределы отклонения напряжения от номинальной величины. Для включения машины от подстанции монтируют специальную разводку. Мощные машины соединяют отдельным кабелем, который может быть однофазным или трехфазным при наличии специальной схемы машины или электродвигателей.

Однофазные машины необходимо распределить по фазам возможно равномернее, так как это приводит к меньшим перекосам и падению напряжения. Рекомендуется цеховую разводку выполнять

(>

кабелем или шестиполюсным шинопроводом со спаренными фазами. Проводку от щита к машине выполняю! только кабелем. Машину присоединяют к сети через автоматический выключатель, который рассчитывают по максимальной силе тока, потребляемого из сети. Эти устройства обязательны для быстрого выключения машины при аварийном положении. Сечение кабеля, рассчитываемое из условий падения напряжения, зависит от его длины, поэтому рекомендуется особенно мощные контактные машины располагать возможно ближе к подстанции цеха.

Большое значение имеет нормальное охлаждение сварочных машин проточной водой. Машины обычно подключают к цеховому водопроводу технической воды резинотканевым шлангом (внутренним диаметром 8—10 мм) через входной еєнтиль. Сток воды в канализацию делают открытым для того, чтобы можно было визуально наблюдать за исправностью охлаждения. Для нормальных условии охлаждения давление воды в системе должно быть 0,15—0,3 МПа. При меньшем давлении охлаждение резко ухудшается, что ведет к перегреву токоведущих элементов машины и резкому сокращению стойкости электродов. Это может быть причиной пробоя.

При большом количестве контактных машин, установленных в цехе, целесообразно применять замкнутую систему охлаждения. Вода, циркулирующая в системе, успевает охлаждаться. Для восполнения утечек в систему подается до 10 % свежей воды. При работе на форсированных режимах для улучшения стойкости электродов иногда целесообразно применять для электродов отдельную систему с замкнутой циркуляцией воды с принудительным ее охлаждением в рефрижераторной установке.

Для предохранения охлаждающих каналов машин от различных механических загрязнений, которые могут находиться в охлаждающей воде, целесообразно устанавливать в водопроводной сети питающей мгшнны дополнительные фильтры.

Большинство машин имеет пневматические механизмы давления. Сжатый воздух, необходимый для приведения их в действие, подается из цеховой сети. Обычно давление его не ниже 0,38 МПа. Воздух для питания пневматических механизмов машин должен поступать очищенным и его давление в подводящих трубопроводах не должно сильно уменьшаться в процессе сварки. Для этого в цеховой сети устанавливают влагоотделители-отстойннки н подводящую воздушную сеть следует соответственно рассчитывать.

Помещение для установки контактных машин должно быть сухое, без больших колебаний температуры, по возможности с малым количеством пыли н без едких испарений (особенно кислотных), ведущих к разрушению изоляции и ухудшению контакта в местах соединения отдельных токоведущих частей.

Машины обычно рассчитывают для эксплуатации в закрытых помещениях при перепаде температур воздуха в течение одной смены не более 10 °С и температуре охлаждающей воды на входе 5—25 °С.

Сварочные приспособления в соответствии с их размерами устанавливают на специальных подставках или на полу цеха. Некоторые,

приспособления устанавливают на подставках, которые позволяют ему вращаться вокруг вертикальной или горизонтальной оси.

В приспособлениях обычно применяют аажимные устройства с пневматическим приводом, тогда к приспособлению подводится сжатый воздух от цеховой сети.

Правильная эксплуатация сварочного оборудования и приспособлений является одним из условий получения высокого качества сварных деталей.

Эксплуатация сварочного оборудования должна быть хорошо организована, особенно в цехах массового производства в большим количеством сварочных машин.

Отказы в работе оборудования приводят к существенным потерям. Современное оборудование для контактной сварки отличается значительной сложностью, особенно механизированные и автоматические линии. В этом оборудовании сосредоточен комплекс механических устройств с пневмо - и гидроприводом, сложная электрическая и электронная аппаратура.

Оборудование должны обслуживать механики, электрики, слесари, промразводчики, специалисты по электронике.

Ремонтные службы предприятия организуют по разным схемам. Наиболее распространена схема, при которой все обслуживание выполняют три подразделения — службы механика, энергетика и инструментальное хозяйство. Эта схема имеет существенные недостатки н оправдана только при незначительном количестве сварочного оборудования. Более целесообразно иметь объединенную службу механика и энергетика (опыт ЗИЛа) или отдельный объединенный ремонтный цех для обслуживания сварочного оборудования в нескольких цехах (опыт ВАЗа) При любой схеме организации ремонтных служб важен комплексный состав ремоншых бригад.

На любом предприятии действует система планово-предупредительного ремонта (ППР), в которой учтены особенности эксплуатации и ремонта сварочного оборудования.

В систему ППР входит обычно и аттестация машин. При аттестации проверяют стабильность и пределы регулирования основных параметров машин. Машину аттестуют в начале эксплуатации, после капитальных ремонтов, а также в процессе эксплуатации. При серийном производстве аттестацию проводят не реже одного раза в год. Во время аттестации составляют или проверяют основные параметры машины в режиме короткого замыкания. Если параметры машины соответствуют паспортным данным, то машина допускается к дальнейшей эксплуатации. Отклонения отдельных параметров должны быть в пределах ±(5-М0) %. Параметры измеряют в процессе непрерывной работы машины в течение часа в номинальном темпе.

Линейные наладчики в зависимости от принятой схемы организации обслуживания находятся в подчинении производственного мастера или служб ремонта и обслуживания. Наладчик — это квалифицированный рабочий, хорошо знающий технологию сварки, устройство и особенности сварочных машин. В его обязанность входит наладка машин на технологический режим, контроль этого режима в процессе эксплуатации, включение и выключение машины, замена, зачистка и заправка электродов, замена элементов сварочного контура, а также наблюдение за состоянием сварочных приспособлений. Наладчики ведут наладку машин по переносным или установленным на машинах приборам.

В сборочно-сварочной технологии производства сложных крупногабаритных узлов важное значение имеет правильная эксплуатация сложных сборочно-сварочных приспособлений. Последние имеют большое число опорных поверхностей, фиксаторов, зажимов и прижимов, расположенных в разных плоскостях. Для наладки этих приспособлений применяют мастер-макеты — приспособления в натуральную величину, воспроизводящие сварную конструкцию. На мастер-макете точно выполнены отдельные поверхности в местах соприкосновения с фиксирующими устройствами и токоподводами.

Систематическую проверку и подгонку рабочих приспособлений по мастер-макетам производит инструментальная служба цеха.

Опубликовано в

Опубликовано в