МЕХАНИЗИРОВАННЫЕ СБОРОЧ НО-СВАРОЧ Н ЫЕ ПРИСПОСОБЛ ЕН И Я

4 апреля, 2016

4 апреля, 2016  admin

admin I

Механизированные приспособления всех типов характеризуются наличием зажимных устройств с пневматическим или гидравлическим групповым приводом. Для быстрого съема детали применяют выталкиватели, съемники или более сложные съемные устройства.

Механизированные приспособления обычно связаны с транспортными системами. Сборочно-сварочное приспособление (рис. 143) имеет три рабочих позиции. Две выдвижные тележки 1 и 4 загружаются деталями и разгружаются. Тележки относительно сборочносварочной позиции 5 имеют челночное движение. Для подачи и съема деталей служит спускной механизм 2, который связан с толкающим конвейером 6. Сварка выполняется подвесными точечными машинами 3.

Поддерживающие и перемещающие устройства применяют для передвижения свариваемой детали относительно электродов свароч

ной машины. Детали передвигают вручную или с помощью специальных механизмов. В некоторых случаях эти приспособления одновременно являются и сборочными. Их применение существенно облегчает условия труда и улучшает качество благодаря более точному расположению сварочных соединений и правильной ориентации детали относительно электродов сварочной машины.

Простейшее механизированное поддерживающее приспособление для сварки крупногабаритных плоских панелей показано на рис. 144. На подвижной раме 1 закрепляется свариваемая панель, которая может перемещаться по роликам 2 каретки 3 перпендикулярно к консолям сварочной машины. Каретка 3 перемещается вдоль консоли машины по роликам 4 стола 5. Возможность перемещения в двух взаимно перпендикулярных направлениях позволяет производить сварку в любом месте детали. Стол связан с основанием приспособления через пневмодиафрашенные камеры 6, которые поднимают панель под нижним электродом в момент пауз между циклами сгарки, что позволяет избежать трения деталей о поверхность электрода и предотвратить их преждевременное изнашивание. Движение рамы I с деталью на шаг между точками обычно выполняют вручную по разметке или путевым указателям.

|

На рис. 145 приведены два простых поддерживающих устройства для шовной сварки продольных и кольцевых швов.

Детали фиксируются на опорных обрезииеиных роликах, установленных на рамах и консолях. Положение их в пространстве регулируется. Деталь при сварке перемещают электродами машины. Эти приспособления можно использоваїь и для точечной сварки. Перемещают детали на шаг вручную.

Иногда фиксирующие и перемещающие приспособления

|

Рис. 145. Поддерживающее приспособление для шовной сварки: 1 — рычаг; 2 — рама; 3 — деталь; 4 — опорные ролики; 5 — механизм подъема; € — машина |

не связывают жестко с машиной, а устанавливают их на специаль - ных тележках. Это позволяет на'одной и той же машине сваривать несколько деталей, применяя различные приспособления.

Механизация одноточечной и рельефной сварки осуществляется применением различных механических устройств, перемещающих свариваемые детали относительно электродов сварочной машины. В качестве поворотных механизмов используют храповые, мальтийские и кулачково-цевочные механизмы.

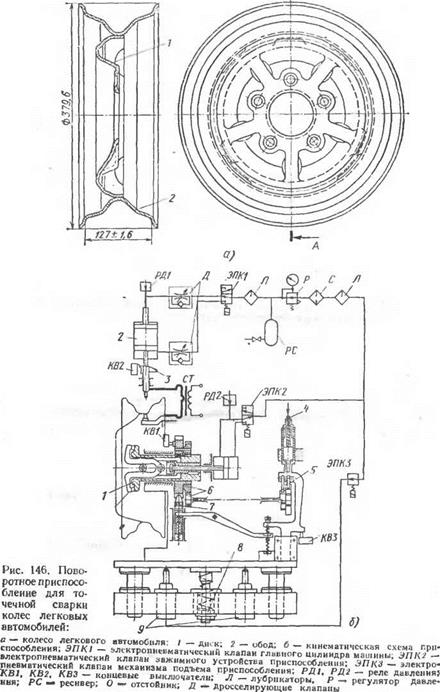

На рис. 146, б приведена кинематическая схема поворотного приспособления (механического оператора), применяемого на ГАЗе для точечной сварки колес легкового автомобиля. Приспособление смонтировано на универсальной точечной машине. Точечной сваркой сваривают диск с ободом в 12 точках, расположенных четырьмя группами по три точки в каждой группе (рис. 146, а). Шаг между точками на каждой из спиц колеса и между спицами разный. Колесо поступает на сварку в собранном виде после запрессовки диска в обод. Колесо укладывается на фиксатор поворотного механизма (см. рис. 146, б) приспособления, после че*го оператор нажимает пусковую кнопку и воздух подается в среднюю камеру 2. Нижний поршень машины начинает рабочий ход. Это движение одновременно используется для поворота колеса на шаг, так как упор 3 при ходе вниз давит на толкатель 4, который приводит в движение храповой механизм 5, вращающий поворотный механизм / через цилиндрические шестерни 6. Во время поворота колеса на большой угол воздух подается через ЭПКЗ в цилиндры 9, штоки которых поднимают приспособление на небольшую высоту, чтобы фланец диска при повороте не касался нижнего электрода. Во время поворота на малый угол большой подъем колеса не требуется, а необходимое расстояние между электродами и поверхностью диска обеспечивают пружины 8. В положении сварки угол поворота колеса фиксируется пальцем 7, который входит в прорезь диска на главном валу приспособления.

При рельефной, а иногда и точечной сварке эффективно применение различного типа поворотных столов, позволяющих загружать детали вне сферы сварочных электродов во время рабочего цикла. Наиболее сложными узлами этих устройств являются механизмы для

|

|

|

|

поворота стола, на котором обычно размещается оснастка с изделием. Такие приспособления устанавливают на машинах общего применения.

• Чаще используют поворотные столы с мальтийскими механизмами или кулачково-роликовые устройства с приводом от электрического двигателя. Они отличаются плавностью движения, точностью фиксации, надежностью и долговечностью.

В механизме первого типа (рис. 147, а) для прерывистого поворота стола 1, на котором расположены электроды и изделия, служит кривошип (поводок) 4, приводимый во вращение электродвигателем через червячный редуктор 3. Палец кривошипа (цевка) 5 входит в прорезь креста 2 мальтийского механизма и поворачивает стол ьа определенный угол в зависимости от числа прорезей в этом кресте и числа пальцев на кривошипе.

В кулачково-роликовых механизмах (рис. 147, б) стол приспособления / поворачивает цилиндрический кулачок (барабан) 3. В кулачке имеется криволинейный паз 4, в который входит ролик 2, связанный с поворотным диском, на последнем вакреплен стол. При повороте кулачка ролики диска перемещаются между образующими криволинейного паза 4 и поворачивают диск в результате давления на них стенок паза. Обычно часть паза расположена перпендикулярно к его оси. В этом случае при вращении кулачка стол не поворачивается, а фиксируется в определенном положении.

В этом механизме можно осуществить различные движения ведомого звена, целесообразное соотношение между этапами цикла. Стел достаточно точно фиксируется роликом, входящим в паз.

Опубликовано в

Опубликовано в