МЕХАНИЧЕСКИЕ СВОЙСТВА ПРИПОЕВ И ПАЯНЫХ СОЕДИНЕНИЙ

11 июня, 2016

11 июня, 2016  admin

admin За последние 20—25 лет накопилось много данных о статической прочности паяных соединений из различных конструкционных материалов. Анализ этих данных показывает, что прочностные характеристики паяных соединений определяются прочностью и пластичностью припоя, прочностью паяемого материала, характером физико-химического взаимодействия Мк и Мп, а также способами и режимом пайки.

Во многих исследованиях прочности паяных соединений указания о зазорах, величине иіахлестки, шероховатости Мк отсутствуют; нет также сведений о термических режимах пайки. Поэтому многие из опубликованных данных о прочности паяных соединений могут быть использованы лишь как ориентировочные.

Влияние прочности припоя на прочность паяных соединений

С повышением температуры плавления металлов повышается предел прочности как самих металлов, так и сплавов на их основе. Поэтому основы легкоплавких припоев меиее прочны, чем средие-

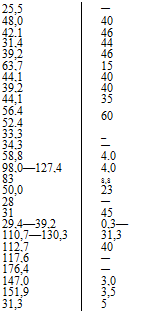

Таблица 42. Механические свойства некоторых припоев в литом состоянии [1, 56]

Легкоплавкие

()лово ПОС 30 НОС 61 НОС 10

()лово ПОС 30 НОС 61 НОС 10

ПОССу95-<ї5 I ЮСу 4—6 ПОС61М ПОСК50—18 ПОССу 61—0,5 1»Ь-в0% Sn РЬ—40% Sn Pb—6% Ак РЬ -2,5% Ag.

Pb-30% Sn НИЦ С If,*-а"* .

ВПрв

НИрО

ПСрЗ Цинк C(WJ4

#|Ы7 U» I8K

ЧСрйКШ!

In 16% Al

|

АЙ-1В4 A§- IB1) An |

|

|

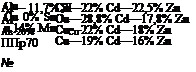

Среднеплавкие

|

... Мп |

Ов - МПа |

6. % |

|

Л 83 |

225,4 |

34 |

|

Л62 |

313,6 |

40 |

|

Л60 |

392,0 |

35 |

|

ПМцЗб |

29,4 |

0—1 |

|

ПМц48 |

205,8 |

3 |

|

ПМц54 |

254,8 |

5 |

|

Л68 . |

294,0 |

40 |

|

ЛОК62—06—04 |

441 |

—« |

|

Си—38,2% Zn—1% Ag—0,4% Si |

429,2 |

43 |

|

Си—43,5% Zn—16,5% Ni |

137,2 |

— |

|

ПСрФ2—5 |

190,1 |

33,4 |

|

Си—12% Zn—22% Мп |

392,0 |

— • |

|

Си—29% Zn—13% Мп |

450,8 |

— |

|

Си—33% Zn—14% Ni |

392,0 |

■- |

|

ПСрФ15—5 |

240,1 |

41,1 |

|

Си—33% Zn—11% Ag ' |

303,0 |

— |

|

Продолжение табл. .42 |

|

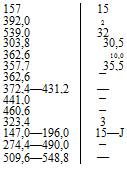

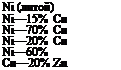

Высокоплавкие |

|

|

компонентов, имеющих высокое химическое сродство между собой нлн с основой припоя, но не образующих прослоек химических соединений с паяемым материалом.' Количество компонентов, вводимых в припой, должно быть таким, чтобы образующееся химическое соединение ие располагалось в шве в виде сплошной сетки, а имело вид дисперсных включений в пластичной матрице шва, форма которых отличается от иглообразной нли пластинчатой. Это может быть достигнуто при измельчении (модифицировании) включений химического соединения путем образования в припое другого более тугоплавкого химического соединения, равномерно распределенного в шве, высокодисперсные частицы которого могут быть центрами кристаллизации для хрупкой фазы шва вследствие размерного и ориентационного их соответствия. Примером такого упрочнения является легирование припоев Си—Р кремнием

(>0,1%), образующим с медью химическое соединение Cu3Si, более тугоплавкое, чем фосфид меди С113Р, с гексагональной решеткой и близкими параметрами (а=0,7045 и 0,6954 нм соответственно) . Экспериментально показано измельчение структуры эвтектики в сплаве Си—7%Р при введении 0,1 % Si и повышение его прочности от 280 до 450 МПа.

По данным работы (57], введение в припой ПОС40 и ПОС61 магния в количестве 0,09—0,10%, образующего химическое соединение MgSn2, повышает их прочность, а также прочность соединений из меди Ml, покрытой гальваническим слоем Sn—40% Pb, паянных электропаяльником с флюсом Прима 3 (ZnCJ2 45%, NH4CI 9%, Н2О — остальное), с 61,4 до 67,3 МПа, резко улучшает смачиваемость, замедляет старение паяных швов. Максимальное снижение сопротивления срезу после старения при 110 °С в течение 120—720 ч по сравнению с той же характеристикой соединений после пайки составляет для ПОСбІи ПОС40 без магния и с добавкой магния 24,8 и 15%, 30 и 17,6% соответственно.

На прочность паяных соединений при прочих равных условиях может оказывать влияние конструкционный, масштабный параметры изделия, его масса, способ нагрева.

При прогнозе возможности упрочнения припоя частицами химических соединений при сохранении достаточной его пластичности следует учитывать характер химической связи (степень металлич- пости н металлоидности фаз в сплавах).

Высокая прочность серебряных, золотых, медных, палладиевых и никелевых припоев реализуется в паянцх соединениях сталей, меди, медных, никелевых и других сплавов, ие образующих с этими металлами прослоек хрупких химических соединений по границе шва и паяемого металла. Упрочнение припоев при сохранении достаточно высокой их пластичности позволяет использовать упрочнение паяных соединений также за счет их конструкционных факторов, активности ■ флюсов или газовых сред, режимов пайкн.

На прочность паяных соединений при прочих равных условиях могут оказывать влияние КФ, Мш, Мс, факторы изделия и способы нагрева: с увеличением температурного градиента по изделию, например в условиях локального нагрева, ухудшаются условия растекания и затекания припоя в зазор и понижается прочность паяных соединений. Прочность паяных соединений лимитируется также прочностью связи паяного шва с основным материалом.

При адгезионном характере взаимодействия Мк с М„ (отсутствие растворимости в жидком состоянии, тип диаграммы состояния а иа рис. 18 и в табл. 20) прочность связи между швом н основным материалом мала и прочность соединения может быть ниже прочности каждого из них.

■ При слишком активном химическом взаимодействии Мк н Me, по границе шва и паяемого материала могут образоваться прослойки хрупких химических соединений, по которым легко происходит разрушение паяных соединений, поэтому их прочность ниже прочности шва и паяемого материала.

При образовании между Мк н М„ ограниченных или неограниченных твердых растворов и при большей прочности паяемого металла, чем прочность паяного шва, последняя лимитирует прочность паяного соединения. Дополнительное упрочнение паяного шва при этом может быть обеспечено не только диффузионной пайкой или созданием в шве трехосного напряженного состояния, ио также и специальным легированием твердого раствора, образованием в шве тонкоднсперсных высокотвердых включении химических соединений, введением в зазор перед пайкой или в припой частиц наполнителя, введением в шов частиц паяемого металла, диспергированного под действием жидкого припоя. Как показали М. М. Калинин, Л. Л. Гржимальский и др., подобное диспергирование зерен вольфрама при пайке металлокерамического сплава ВНМ-3-2 припоем состава, % N1 39,4; Мп 30; Сг 15; Fe 6; Со 9; В 0,15; - WC 0,3; Zr 0,3 достигается при температуре выше температуры. рекристаллизации вольфрама и происходит по границам рекристал - лизованных зерен. Глубина диспергирования зерен вольфрама аа - висит от глубины поверхностного наклепанного слоя. Диспергирование вольфрама вносит больший вклад в упрочнение паяного шва, чем частицы химических соединений бора, циркония и карбидов вольфрама или вольфрама, перешедшего в твердый раствор шва. Деформирование поверхностного слоя зерен вольфрама возможно при механообработке материала; диспергация зависит от температуры, времени, ширины зазора при пайке.

Опубликовано в Проектирование технологии пайки металлических изделий

Опубликовано в Проектирование технологии пайки металлических изделий Комментарии закрыты.