Методы оценки влияния сварочных напряжений на работоспособность сварных конструкций

16 июля, 2014

16 июля, 2014  Oleg Maloletnikov

Oleg Maloletnikov Процесс сварки оказывает сложное влияние на свариваемый металл. К наиболее важным факторам, отрицательно влияющим на работоспособность сварной конструкции, относятся собственные напряжения (временные, возникающие в процессе неравномерного нагрева сварного соединения, и остаточные, возникающие в сварной конструкции после ее полного остывания), концентрация напряжений (деформаций) и различного рода неоднородности, встречающиеся в сварных соединениях.

Степень влияния собственных напряжений на прочность при статической нагрузке в основном зависит от исходных пластических свойств материала и от того, в какой мере эти пластические свойства расходуются в процессе изготовления конструкции.

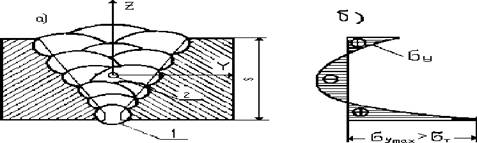

Так, например, при многослойной сварке V-образного шва большой толщины (рис. 20) в результате поперечной усадки металла верхних слоев в нижней части шва накапливаются пластические деформации удлинения.

Если эти деформации вследствие концентрации напряжений сосредотачиваются на малой базе (непровар в корне шва, резкий переход от основного металла к металлу подварочного шва), то из-за исчерпания пластических свойств металла возможно образование трещин. Трещина, не образовавшаяся в процессе выполнения и остывания шва, может образоваться при нагружении конструкции. В этом случае рабочие напряжения, складываясь с остаточными, вызовут дополнительную пластическую деформацию в тех местах концентрации напряжений, где пластические свойства израсходованы в наибольшей степени.

Обычно запас пластичности характеризуется относительным

удлинением (5). Работоспособность материалов и сварных соединений прямо

32

пропорциональна произведению (а в • 5, где ав - временное сопротивление разрыву) и снижается с уменьшением 5. В некоторых случаях это может стать решающим и потому не считаться с наличием остаточных напряжений в сварных соединениях (изделиях, конструкциях) нельзя и особенно, если учесть то обстоятельство, что отрицательное влияние на 5 , проявляющееся в его снижении, может оказать и характер напряженного состояния, возникающего в зоне сварного соединения в процессе его эксплуатации. Причем, чем "жестче" напряженное состояние (самое "жесткое" - соответствует случаю, когда все главные напряжения а1 , а2 , а3 равны по величине и знаку, т. е. соответствуют случаю трехосного растяжения, самое "мягкое" - когда одно из главных напряжений, например, а1 ф 0, а два других а2 и а 3 равны нулю, т. е. соответствуют случаю одноосного растяжения), тем меньше относительное удлинение 5, которое в предельном случае может практически стать равным нулю. В свою очередь, "жесткое" напряженное состояние может возникнуть при работе сварного соединения даже на одноосное растяжение, если последнее будет содержать какого-либо рода дефекты (концентраторы в виде подрезов, шлаковые включения, поры, трещины, непровары). Таким образом, сварное соединение, даже выполненное из пластичных материалов и работающее на одноосное растяжение, может разрушиться.

Накопленный опыт по изготовлению сварных конструкций свидетельствует и о том, что собственные напряжения могут оказаться наиболее опасными, когда разрешение возникает еще в процессе изготовления сварного соединения вследствие образования в нем так называемых деформационных трещин. Главной причиной их возникновения являются значительные остаточные напряжения и пластические деформации. В хрупко-пластичных и хрупких металлах вероятность возникновения деформационных трещин выше по сравнению с пластичными металлами при прочих равных условиях. В зависимости от свойств, выявляемых при одноосном растяжении (при температуре +20 оС), все материалы подразделяются: на весьма пластичные (например, свинец, отожженная медь); пластичные (низкоуглеродистые стали); хрупко-пластичные (закаленные углеродистые стали); хрупкие (серый чугун) и весьма хрупкие (белый чугун, керамика). В основу этой классификации положена величина упруго - пластической деформации, реализуемой в момент разрушения.

Если сварное соединение, выполненное из хрупко-пластичных или хрупких материалов, будет содержать какой-либо концентратор (подрез, непровар), вероятность возникновения деформационных трещин может только возрасти, поскольку в зоне любого концентратора всегда возникает более "жесткая" схема напряженного состояния, что в свою очередь, также способствует снижению величины упруго - пластических деформаций, реализуемых к моменту разрушения. Поэтому деформационные трещины иногда возникают и в сварных соединениях, выполненных из пластичных металлов, например, в корне многослойных стыковых швов с V-образной разделкой свариваемых кромок. Нередко образование деформационных трещин обусловлено изменением свойств металла шва или металла околошовной зоны (зоны термического влияния) под воздействием процесса сварки или понижения температуры.

В реальных сварных изделиях чаще всего причиной преждевременного разрушения является совокупное действие сразу нескольких факторов, поскольку практически невозможно создать сварную конструкцию, в которой имелись бы только собственные остаточные напряжения (деформации) и не было бы, например, никаких пусть даже незначительных дефектов, концентраторов или зон металла с ухудшенными механическими свойствами. Поэтому, важное значение приобретает умение в каждом конкретном случае правильно оценить вероятность разрушения сварных изделий.

Наиболее характерными особенностями сварных соединений

являются следующие:

- наличие остаточных напряжений (во всех случаях);

- наличие зон значительных пластических деформаций;

- концентрация напряжений и деформаций даже в качественных сварных соединениях;

- наличие зон термического влияния (ЗТВ);

- наличие разного рода дефектов (подрезов, непроваров, пор и других) в случаях некачественно выполненной сварки.

В данной работе исследуется влияние поперечных остаточных напряжений ау, образующихся в многослойном стыковом соединении с V - образной разделкой кромок свариваемых пластин и достигающих

|

Рис. 20. Многослойное стыковое сварное соединение: а - схема поперечного сечения многослойного стыкового сварного соединения с V-образной разделкой кромок свариваемых пластин (1 - корневой шов, 2 - центр тяжести площади сечения, проходящего через оси Z и X); б - эпюра остаточных напряжений ау, образовавшихся в сварном соединении в сечении, проходящем через оси Z и X. |

максимального значения в корневом шве (рис.20).

Наряду с ау в данном соединении возникают и продольные

остаточные напряжения ах, ориентированные в направлении оси х,

совпадающей с осью многослойного шва, которые при проведении

исследований во внимание не принимаются. Рассмотрим процесс

образования остаточных (растягивающих) напряжений ау в многослойном

35

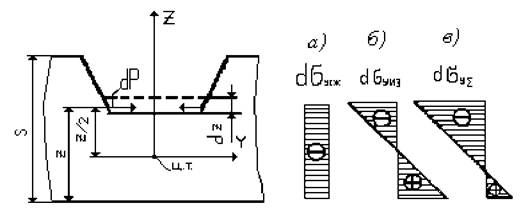

шве в момент нагружения некоторого очередного слоя, воспользовавшись схемой, представленной на рис. 21.

Каждый очередной наплавленный слой (валик) при остывании испытывает поперечную усадку и создает некоторую усадочную силу, которую можно представить как:

dP — °поп • dZ •1 , (1)

где апоп - напряжение (ориентированное в направлении оси Y), возникшее в остывшем валике; dZ - толщина валика; 1 - единичная длина валика.

Каждая такая сила вызывает дополнительное сжатие и изгиб заваренной к этому моменту зоны соединения. При сжимающих нагрузках

dP

®'^'поп — Z 1 (2)

а напряжения, обусловленные действием изгибающего момента dP-Z/2, как:

dP • Z

d&„.„ —

уиз 2 • W, (3)

w z 2 • 1

где WX —--------- --- момент сопротивления площади заваренного

6

сечения относительно оси X.

напряжения, обусловленные действием этой силы, можно представить как:

|

Рис. 21. Схема, поясняющая образование остаточных напряжений а у обусловленное действием некоторого очередного валика: а - схема поперечного сечения многослойного стыкового сварного соединения с V-образной разделкой кромок свариваемых пластин после наложения очередного валика толщиной dZ (ц. т. - центр тяжести сечения заваренного сечения, проходящего через оси Z и X); б - эпюра собственных сжимающих напряжений da^*, обусловленных действием силы dP в сечении, проходящем через оси Z и X; в - эпюра собственных изгибных напряжений daуиз, обусловленных действием изгибающего момента dP-Z/2, в сечении, проходящем через оси Z и X; г - эпюра собственных суммарных напряжений da у^, обусловленных действием силы dP и изгибающего момента dP-Z/2 в сечении, проходящем через оси Z и X. |

Из рассмотренного выше следует, что после наложения очередного валика, первоначально возникшие в корневом шве собственные растягивающие напряжения увеличиваются на некоторую величину daу£, что, в свою очередь, приводит к росту растягивающих деформаций в этой зоне. Если эти деформации к моменту наложения некоторого очередного валика достигнут уровня запаса пластичности металла шва, дальнейшее ведение процесса сварки может привести к разрушению сварного соединения. Если этого не случится в процессе изготовления, то по причине практически полного исчерпывания запаса пластичности металла в зоне действия максимальных остаточных растягивающих напряжений, т. е. в зоне корневого шва, разрушение неизбежно произойдет при введении сварного изделия в эксплуатацию. Поэтому при изготовлении таких сварных соединений, как правило, назначают промежуточный отпуск для снятия напряжений и восстановления пластичности металла этих зон.

Опубликовано в

Опубликовано в