Методика распознавания дефектов по коэффициенту формы

10 мая, 2016

10 мая, 2016  admin

admin Методика определяет порядок и специальные нормы оценки типа (плоскостные или объемные) обнаруженных несплошностей. Она разработана в ЦНИИТмаше В. Г. Щербинским и др. [350] и включена в [321]. Методика распространяется на стыковые сварные соединения деталей с эквидистантными поверхностями толщиной 40 ... 300 мм. Несплошности вблизи от поверхностей изделия по этой методике не распознаются. Методика не годится для сварных соединений литых деталей, деталей с антикоррозионной наплавкой, а также из биметалла.

|

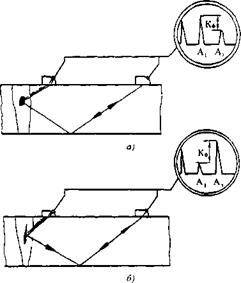

Рис. 3.22. Измерение коэффициента формы объемных (а) и плоскостных (б) несплошностей |

|

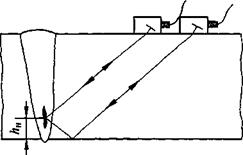

Рис. 3.23. Причина возникновения зоны непрозвучивания при определении коэффициента формы несплошностей |

Измерения проводят любым дефектоскопом, двумя однотипными наклонными преобразователями с углом ввода 50 или 40° на частоту 1,8 или 2,5 МГц (рис. 3.22). Рекомендуется использовать тот тип преобразователей, которым проводился поиск несплошностей. Абсолютная разница в величине углов наклона ПЭП не должна превышать 1°.

Преобразователи должны иметь одинаковую чувствительность. Их считают равночувствительными, если при прозву - чивании каждым из них последовательно одного и того же отражателя в СО-1 по ГОСТ 14782-86 амплитуды эхосигналов отличаются не более чем на 1 дБ. Если из преобразователей, имеющихся в распоряжении дефектоскописта, не удается подобрать два равных по чувствительности и однотипных, то для выравнивания чувствительности следует включить последовательно в цепь одного из ПЭП переменное сопротивление 0,5 ... 1,0 кОм.

При измерениях следует учитывать наличие зоны непрозвучивания (рис. 3.23) слоя металла, несплошность в котором не может быть достоверно оценена по Аф из - за того, что преобразователи как бы "налезают" друг на друга. Величина h„ этой зоны может быть уменьшена использованием преобразователей меньших габаритных размеров (например, применение преобразователей с углом ввода 50° на частоту

2,5 МГц вместо ПЭП с углом ввода 50° на частоту 1,8 МГц уменьшает зону непрозвучивания на 8 мм) за счет изменения конструкций ПЭП (уменьшения стрелы заднего и габаритных размеров переднего преобразователя), применения системы тандем-дуэт.

Если при контроле обеспечен доступ к сварному шву с обеих поверхностей сварных элементов, преобразователи устанавливают на той поверхности, к которой несплошность ближе. Если конструкция сварного соединения не позволяет установить два преобразователя, то Аф не измеряют. Преобразователи подключают к дефектоскопу по раздельно-совмещенной схеме.

Измерения проводят при скорости развертки, настроенной на контроль сварного соединения однократно отраженным лучом. Оба преобразователя устанавливают друг за другом на поверхности сварного элемента в одной вертикальной плоскости и перемещают их в этой плоскости в

|

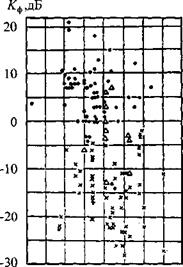

0,2 0,4 0,6 0,8 1 (,h+Ah)/H Рис. 3.24. Коэффициент формы Аф реальных дефектов: х - трещины; • - шлаковые включения; Д - непровары |

поисках максимума сигнала А3. При измерениях рекомендуется использовать направляющую линейку (шаблон), снабженную шкалами - указателями положения преобразователей, при котором обеспечивается получение максимального зеркального сигнала от дефекта. Положение сигнала А3 (см. рис. 3.22) на линии развертки не зависит от глубины залегания не - сплошности и соответствует положению эхосигнала от нижнего угла образца толщиной, равной толщине контролируемого сварного соединения, при прозвучивании одним преобразователем.

Коэффициент формы измеряют при фиксированном положении преобразователей, соответствующем максимуму сигнала А3 При этом чувствительность уменьшают так, чтобы на экране дефектоскопа стали видны вершины сигналов А і и А, или хотя бы одного из них.

Коэффициент формы считают: положительным (в дБ), если высота сигнала И і на экране дефектоскопа больше высоты сигнала А3; равным нулю, если А3 отличается от И! не более чем на 1 дБ; отрицательным, если А3 меньше А]. Несплош - ность считают: объемной, если коэффициент формы имеет положительное или равное 0 дБ значение; плоскостной, если коэффициент формы отрицателен.

Каждую несплошность оценивают по А'ф прозвучиванием с двух сторон шва. Измерение А'ф несплошности с условной протяженностью >30 мм проводят не менее чем в трех сечениях несплошности. Тип несплошности оценивают по наименьшему из измеренных значений А’ф.

Достоверность распознавания формы дефектов этим методом > 0,9, что иллюстрирует рис. 3.24, на котором показана зависимость коэффициента формы реальных дефектов в сварных соединениях толщиной Я до 150 мм в функции от относительной глубины залегания дефекта (h + M)/H [350], где h - глубина залегания дефекта; Ah - путь в призме преобразователя. Контроль выполнялся преобразователями с углами ввода 38 и 50°.

Анализ данных показывает, что коэффициент формы для шлаковых включений > 3 дБ, а для трещин < 5 дБ. Здесь децибелы положительные. Коэффициент формы для непроваров изменяется от - 13 до + 7 дБ. Таким образом, по этому признаку особенно хорошо различаются трещины и шлаковые включения.

Опубликовано в

Опубликовано в