МЕРЫ БЕЗОПАСНОСТИ ПРИ ЭКСПЛУАТАЦИИ. БАЛЛОНОВ И ЕМКОСТЕЙ С ГАЗАМИ

10 мая, 2016

10 мая, 2016  Oleg Maloletnikov

Oleg Maloletnikov При сварке в среде защитных газов, кроме описанных выше возможностей поражения электрическим током и лучистой энергией, ожогов тела, лица, глаз, вредного воздействия дыма и газов на организм, существуют еще опасности травмирования при эксплуатации баллонов с газами « других емкостей и сосудов для хранения газов.

В большинстве случаев применяемые газы поставляются на предприятия в баллонах под высоким давлением. Перед получением баллонов со склада необходимо их осмотреть и убедиться, что на них нет никаких вмятин « повреждений. Нужно также осмотреть клеймо, чтобы убедиться, что срок годности баллона не истек. После этого надо снять колпак и осмотреть исправность вентиля, проверить наличие газа в баллоне. Для этого надо встать сбоку от вентиля и плавным поворотом специального ключа приоткрыть вентиль. Не допускается открывать вентиль молотком «ли другим предметом. Убедившись в том, что в баллоне имеется газ, закрывают вентиль, надевают колпак и укладывают баллон в специальную тележку для транспортировки в цех.

Не допускается переноска баллонов на плечах даже на короткие расстояния, так как при случайном падении возможна травма, а при ударе баллона о твердый предмет может произойти взрыв. Взрыв баллона возможен также при его резком нагреве, поэтому запрещается отогревать замерзший баллон (или редуктор) с углекислым газом пламенем горелки или струей пара. Для отогревания баллона (или редуктора) с углекислым газом. необходимо прекратить отбор газа из баллона, внести его в теплое помещение с температурой 20—25°С и оставить до полного отогревания. Допускается отогревание замерзшего редуктора водой с температурой не более + 25°С.

Следует также учитывать, что в процессе работы происходит испарение сжиженной углекислоты. Давление сжиженной углекислоты в баллоне зависит от температуры окружающего воздуха и с повышением ее увеличивается. Так, при изменении температуры воздуха от 0 до 20°С давление в баллоне изменяется от 35 до 55 ат, поэтому баллоны в помещении нужно располагать так, чтобы расстояние от них до ближайшего нагревательного прибора составляло не менее 5 м.

На рабочем месте баллоны следует хранить либо в вертикальном положении в специальных стойках или шкафах, либо в горизонтальном положении. Во всех случаях баллоны обязательно должны быть закреплены.

При сварке на открытых площадках в зимнее время баллоны с углекислым газом во избежание замерзания следует устанавливать в утепленных помещениях. Для предотвращения замерзания углекислого газа в редукторе перед редуктором должен быть установлен подогреватель. Электрическая спираль подогревателя газа не должна иметь контакта с баллоном. Питание подогревателя должно осуществляться от сети напряжением не свыше 36 В и мощностью 70 Вт, исключающей возможность нагрева баллона.

На крупных предприятиях, где расходуется большое количество углекислого газа, питание установок осуществляется централизованно от контейнеров-накопителей. Площадка, на которой устанавливается контейнер со сжиженным газом, должна иметь металлическое ограждение, чтобы между контейнером и ограждением оставался проход шириной не менее 1 м. Вблизи контейнера не должно быть источников нагрева. При использовании в качестве сосуда-накопителя транспортных автоцистерн площадку оборудуют тельфером соответствующей грузоподъемности для погрузки и разгрузки автоцистерн. При установке на открытом воздухе контейнер со сжиженным углекислым газом должен быть снабжен навесом, защищающим от прямых солнечных лучей и осадков. Рабочее давление в контейнере должно автоматически поддерживаться 8—12 ат.

На площадке подачи защитного газа к сварочным постам должно находиться не более 20 баллонов. На этой же площадке не должно быть посторонних предметов и особенно горючих веществ. Питание подогревателя при централизованном снабжении сварочных 'постов углекислым газом от контейнеров или рамповой системы должно осуществляться горячей водой или паром.

В процессе эксплуатации контейнеров. с сжиженным аргоном освобождение контейнера следует производить только с помощью испарителя. Открывание и закрывание вентилей надо осуществлять плавно, без толчков ц ударов. Подтяжку болтов и сальников на вентилях и трубопроводах нельзя производить под давлением. Во избежание обморожения от жидкого аргона нельзя допускать его попадание на открытую кожу.

За эксплуатацией контейнеров и рамп для централизованного использования газов из баллонов должен быть установлен постоянный контроль за исправностью всей предохранительной аппаратуры. Предохранительные клапаны должны быть тщательно отрегулированы, запломбированы и содержаться в чистоте. Все оборудование (контейнеры, сосуды-накопители, рамловая система), работающее под давлением, должно быть зарегистрировано в органах Госгортехнадзора. К обслуживанию контейнеров (или сосудов-накопителей) со сжиженным газом, а также рамтювой системы подачи газа к сварочным постам допускаются лица, сдавшие экзамены по «Правилам устройства и безопасной эксплуатации сосудов, работающих под давлением» (изд. 2-е, М., «Металлургия», 1975 г.) їв соответствии с требованием Госкотлотехнадзора.

Баллоны, используемые при газовой сварке и резке металлов, нужно хранить в специальных помещениях; при хранении на открытом воздухе баллоны следует размещать под навегам или под какой-либо другой защитой от воздействия солнечных лучей и осадков. Хранение в одном помещении баллонов с кислородом и баллонов с горючими газами запрещается. На рабочем месте баллон, наполненный газом, должен быть прикреплен цепью или хомутом к стене. Перед присоединением к кислородному баллону редуктора нужно продуть запорный вентиль, открывая его на четверть оборота на 1—2 с. При продувке рабочий должен стоять сбоку от штуцера вентиля. Расстояние между баллоном и сварочной горелкой или очагом с открытым огнем должно быть не менее 5 м. Нельзя расходовать полностью весь газ из баллона, следует оставлять в нем давление 1— 2 ат на случай проверки на кислородном заводе находящегося в баллоне газа. Ацетиленовые баллоны следует располагать на расстоянии не менее 3—4 м от источников нагрева. Летом баллоны нужно прикрывать от солнца брезентом.

Научная организация труда (НОТ) на предприятии есть совокупность организационных, технологических и санитарно-гигиенических мероприятий, обеспечивающих наиболее целесообразное использование рабочего времени, производственных навыков и творческих способностей каждого члена коллектива, способствующих устранению тяжелого ручного труда, неблагоприятных воздействий окружающей среды на организм работающего, снижение травматизма. Правильная организация рабочего места сварщика способствует не только повышению производительности труда и качества сварки, но и обеспечению безопасных условий работы, снижению травматизма и несчастных случаев.

В зависимости от габаритов свариваемых изделий и характера производства рабочее место сварщика может быть расположено либо в специальной кабине, либо в цехе или непосредственно на сборочном объекте. Размеры кабины должны быть не менее 2X2 м2. Стены кабины делают высотой 1,8—2 м. Для лучшей вентиляции между полом и нижним обрезом стенки оставляют просвет 150—200 мм. В качестве материала для стен кабины можно использовать тонкое железо, а также фанеру, брезент, пропитанные огнестойким составом, или другие огнестойкие материалы. Каркас кабины делают из металлических труб или уголковой стали. Дверной проем кабины обычно закрывают брезентовым занавесом, укрепленным на кольцах.

Как указывалось выше, для окраски стен кабины рекомендуется применять цинковые белила, желтый крон, титановые белила, которые хорошо поглощают ультрафиолетовые лучи. Окраска сварочных цехов и кабин в темные цвета не рекомендуется, так как при этом ухудшается общая освещенность места сварки. В тех случаях, когда сварочные работы приходится выполнять на открытых участках цеха, места сварки со всех сторон надо огораживать щитами или ширмами. Наружные стороны таких оградительных устройств рекомендуется окрашивать в яркие цвета (лучше в виде «зебры»), чтобы они лучше просматривались. Чтобы предупредить посторонних лиц об опасности, на таких щитах надо делать крупными буквами надписи: «Осторожно, идет

сварка»!

В организации сварочных работ важное значение имеет правильное размещение оборудования. Многопостовые агрегаты и установки, состоящие из нескольких сварочных агрегатов, располагают в отдельном помещении или на площади общего производственного помещения, огражденной постоянными перегородками высотой не менее 1,7 м. Сварочные преобразователи при работе создают шум, оказывающий вредное действие на нервную систему человека, вызывая понижение внимания и снижение работоспособности. По этой причине все сварочные преобразователи надо изолировать в помещении цеха или вынести их за пределы производственного помещения, огородив со всех сторон и укрыв от атмосферных осадков.

В стационарных многопостовых сварочных установках присоединение сварочных постов к электросварочному агрегату осуществляют через общий щит, на котором должны находиться необходимые измерительные приборы, защитные средства, сигнальные лампочки, рубильники и зажимы для присоединения сварочных постов. При однопостовой сварке должны быть предусмотрены индивидуальные щиты, оборудованные вольтметром и сигнальной лампочкой, указывающей сварщику на наличие или отсутствие напряжения в сварочной цепи.

Проходы между многопостовыми сварочными агрегатами и между установками автоматической сварки должны быть не менее 1,5 м; проходы между однопостовыми сварочными трансформаторами или между сварочными генераторами, а также проходы с каждой стороны стеллажа или стола для выполнения ручных сварочных работ—■ не менее 1 м. Расстояние между стационарным сварочным агрегатом и стеной или колонной должно составлять не менее 0,5 м, а расстояние между стеной или колонной и сварочным автоматом — не менее 1 м. Проходы между машинами точечной и шовной (роликовой) сварки с расположением рабочих мест напротив друг друга должны быть не менее 2 м, а между машинами стыковой сварки — не менее 3 м. При расположении перечисленных выше машин тыльными сторонами друг к другу ширина проходов должна быть не менее 1 м, а при расположении передними и тыльными сторонами друг к другу — не менее 1,5 м.

Электрододержатели. Электрододержатели должны быть легкими, удобными в обращении, не стеснять ДБИ - >ксний и не утомлять руку сварщика. Их выпускают трех типов: для тока до 125 А и провода сечением 25 мм2; тока до 315 А и провода сечением 50 мм2, тока до 500 Л и провода сечением 70 мм2. Электрододержатели должен выдерживать 8000 зажимов электродов. Его конструкция должна обеспечивать смену электрода не более чем за 4 с. Электрододержатели для тока 500 А и выше снабжают щитком для защиты руки от тепла сварочной дуги, а также от брызг металла. Применяют также электродо- держатели, снабженные устройством для выключения сварочного тока во время смены электрода, обеспечивающие большую безопасность работы.

■ Выключающее устройство состоит из латунного стержня, вмонтированного в рукоятку. При вращении подвижной части рукоятки стержень вывертывается из контактной втулки, размыкая цепь сварочного тока. Токоведущий провод пропускают через рукоятку, однако при сварочном токе более 600 А токоведущий провод должен подключаться к электрододержателю, минуя рукоятку.

Сварочный пост следует снабжать специальным штативом или стойкой, приваренной к столу, для укладки или подвески электрододержателя при кратковременных перерывах в работе, чтобы избежать образование электрической дуги в результате случайного соприкосновения электрододержателя с поверхностью металлического стола. Поверхность штатива или стойки, на который укладывается или подвешивается электрододер - жатель, должна быть изготовлена из электроизоляционного материала.

Во время сварки к электрододержателю прилипают брызги расплавленного металла, что приводит к утяжелению и перегреву электрододержателя. Кроме того, при попадании брызг на щечки электрододержателя затрудняется установка электрода и удаление огарка. Это способствует большей утомляемости сварщика, а иногда приводит к ожогам во время смены электрода. Во избежание прилипания брызг расплавленного металла к электрододержателю его рекомендуется несколько раз в смену смазывать автолом.

Исследования Института гигиены труда и профзаболеваний АМН СССР [6] показали, что в соответствии с физиологической конфигурацией кисти руки рукоятке следует придавать форму шестигранника, вписанного в

эллипс. Сама же рукоятка должна быть сделана из теплостойкого, плохо проводящего тепло изоляционного материала и температура ее поверхности не должна повышаться выше 32—33°С. С целью включения в трудовой процесс первого пальца кисти следует в переднем отделе рукоятки делать опорный выступ для этого пальца.

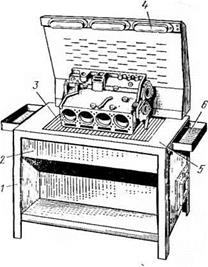

Рис. б. Стол для свароч-

Рис. б. Стол для свароч-

ных работ:

1 — каркас; 2 — обшивка; 3 — решетка настила; 4 — поворотная панель с приборами освещения; 5 — медные пластины; 6 — откидная кассета

Столы сварщиков. Сварку небольших изделий (размером менее 1м) следует производить в отдельных кабинах на металлических столах. Для отсоса газов и пыли от сварочной дуги недопустимо над столом располагать вытяжной зонт. При такой организации рабочего места поток подымающихся газов и пыли частично проходит через зону дыхания сварщика. Более удобно рабочее место, на котором над столом сварщика несколько выше плоскости сварки расположен односторонний щелевой отсос в виде полузонта. Сварку изделий до 1 м удобно производить на рабочем столе, над которым со стороны, противоположной рабочему месту, установлена односторонняя панель равномерного всасывания.

При оборудовании стола сварщика местным отсосом вентилятор устанавливают как на самом столе, так и за пределами помещения. Исходя из того, что встроенный в стол вентилятор создает шум, снижающий работоспо

собность сварщика, С. Ландо и В. Жизневский разработали конструкцию стола сварщика с нижнебоковым отсосом газов и пыли, в котором вентилятор устанавливают за пределами помещения (рис. 5). При такой конструкции отсоса дым, пыль и газы не попадают в зону дыхания сварщика даже в тех случаях, когда ему приходится работать стоя.

В столе описываемой конструкции предусмотрены еще некоторые удобства. Известно, что многие сварщики перед зажиганием дуги пользуются приемом зачистки конца электрода от выступающего козырька путем прикосновения электрода к поверхности стола. В результате этого уже ;через небольшой промежуток времени на поверхности стола образуются наросты электродного металла, мешающие передвижению по столу изделий и портящие его внешний вид. Чтобы этого не случалось, на новом столе сварщика столешница по краям окантована медными пластинами, прикрепленными к столу винтами. Так как к медным пластинам электродный металл не пристает, то поверхность стола не загрязняется электродным металлом и в конце рабочего дня следует лишь прочистить его поверхность стальной щеткой.

В новом столе предусмотрено местное освещение, смонтированное на откидной панели, которая, в свою очередь, укреплена шарнирно к верхней части наклонной панели. Такое устройство панели освещения позволяет при доставке на стол сварщика крупногабаритных тяжелых изделий при помощи тельфера откидывать панель освещения, предупреждая ее поломку. С боковых сторон к настилу прикреплены на петлях две откидные кассеты. Левая кассета предназначена для укладки электродов, правая — для укладки молотка, стальной щетки, зубила и другого инструмента. При этом имеется в виду, что после рабочей смены материалы и инструмент будут убраны в закрывающуюся тумбочку.

Каркас стола изготовлен из уголковой стали 50 X Х50 мм. С боков и спереди он обшит листовой сталью толщиной 1 мм. С лицевой стороны обшивка сделана с приступком. Это позволяет сварщику периодически менять позу, давая отдых ноге. В боковых стенках обшивки прорезаны окна для выходных патрубков местного отсоса. В зависимости от места установки стола на сварочном участке один из патрубков соединяется с вытяжной трубой, а другой заглушается. Настил стола изготовлен

Из квадратной стали 16X16 мм, скрепленной стальной рамкой. Расстояние между прутками 5—6 мм. Через эти щели отсасываются вредные выделения от места сварки, если ее ведут на расстоянии до 250 мм от поверхности стола. Если же сварку ведут на большем расстоянии от поверхности настила, то вредные выделения отсасываются в щели, сделанные в задней панели отсоса. В решетчатый настил через щели в корпус отсоса могут попадать огарки электродов, окалина, другие загрязнения. Поэтому периодически, один раз в полгода, следует открывать люк бокового патрубка и очищать отсасывающий корпус от загрязнений. Чтобы огарки и загрязнения не засасывало в вытяжную трубу, у выхода вытяжного патрубка устанавливают металлическую сетку. Рабочая зона стола сварщика 1000 X 700 мм, высота от пола до рабочей зоны 700 мм, общая высота 1400 мм, масса 110 кг.

На описанном столе сварщика удобно сваривать изделия размерами не более 800 X 400 X 400 мм. Для сварки более крупных изделий следует изготовлять специальные металлические площадки, над которыми для удаления вредных выделений устанавливают двустороннюю панель равномерного всасывания так, чтобы панель находилась примерно посередине площадки на расстоянии 250—350 мм от изделия.

При сварке крупногабаритных изделий (более 2 м), обычно переносимых краном, пользуются подставками. Удаление вредных выделений производят при помощи отсоса через панель равномерного всасывания, укрепленную на поворотном шарнирном устройстве, чтобы отводить ее в сторону во время установки изделия под сварку.

Иногда при сварке мелких изделий, требующих наложения сварочных швов по периметру, целесообразно применять вращающийся стол, регулируемый по высоте при помощи винта. Пользуясь таким столом, можно поднимать и опускать детали в наиболее удобное положение и работать в такой позе, при которой сварщик меньше подвергается воздействию вредных выделений сварки и меньше устает.

Для устранения вынужденного неудобного положения тела при ручных видах сварки необходимо снабжать сварщика рациональным сиденьем, регулируемым по высоте.

В комплексе мероприятий по профилактике производственного травматизма при сварке наряду с правильной организацией работ главное место занимают мероприятия по автоматизации и механизации основных сварочных процессов. Для механизации сборки вместе с применением универсальных сборочных приспособлений для прихватки деталей широкое применение получают специальные сборочные механизмы с механическими, пневматическими и гидравлическими устройствами. Для механизации ручной сварки в зависимости от типа производства и размеров изделия все большее применение получают поворотные ручные и приводные механизмы, обеспечивающие поворот и наклон изделия в одной плоскости или в нескольких плоскостях. Для механизации установки изделий под автоматическую сварку продольных швов находят применение ручные и приводные поворотные механизмы.

При современной организации сварочных работ в серийном производстве использование приспособлений обязательно. Сборка и сварка без приспособлений допускается только в отдельных случаях, когда идет небольшая партия деталей и конструировать и изготовлять специальные зажимные приспособления нецелесообразно.

Для сборки и сварки используют опорные плиты, сборочно-сварочные стенды, стяжки и распоры, поворотные приспособления, кантователи, позиционеры, кондукторы. Плиты для сборки изготовляют из чугуна с пазами для закладки болтов, закрепляющих изделия, и отверстиями для установки упоров. Постоянные сборочно-сварочные стенды делают из двутавровых балок, швеллеров или рельсов с продольными пазами для крепящих болтов. При сварке встык плоских стальных листов применяют также магнитные плиты, на которых удобно перемещать листы.

В последнее время широкое распространение получают быстродействующие зажимные устройства: пневматические, электромагнитные и гидравлические. Для их Включения в действие достаточно повернуть кран, рычаг или нажать кнопку. Стяжки и распоры применяют для стягивания между собой листов или распора их изнутри, например, при сварке цилиндрических обечаек. Поворотные приспособления удобны для сварки коль-

|

цевых швов, приварки днищ, сварки валов. . Изделие вращается на роликах или в центрах станка. При помощи кантователей поворачивают свариваемые конструкции в сборе на опорных роликах, что позволяет вести сварку всех швов в нижнем, т. е. наиболее удобном положении.

Манипуляторы (рис. 6, а — г) применяют. в качестве универсальных поворотных приспособлений при сварке различных машиностроительных конструкций. Наибольшее распространение получили карусельные п консольные манипуляторы. Планшайба манипулятора может поворачиваться в пределах 180—360° с помощью электродвигателей.

Позиционеры (рис. 6, д) отличаются от манипуляторов тем, что не имеют переменной регулируемой скорости вращения планшайбы и поэтому не могут применяться для вращения изделия при автоматической сварке кольцевых швов. Позиционеры служат для поворота и установки изделия в наиболее удобное для сварки положение.

Кондукторы обычно состоят из рамы-каркаса с расположенными на нем упорами и зажимами для закрепления деталей. При помощи кондукторов устанавливают взаимное расположение частей изделия; они ускоряют сборку н повышают ее точность, а также уменьшают коробление деталей при сварке.

Сборочно-сварочные стенды, манипуляторы, сборочные станки и различные приспособления для выполнения сварочных работ в цеховых и монтажных условиях являются необходимым звеном любого сварочного производства. Сварочные посты, участки, цехи должны быть обеспечены кроме сборочно-сварочных приспособлений подъемными устройствами. Так, например, при массе изделий более 30 кг, а на тех участках, где сварка изделий ведется систематически, при массе изделий более 20 кг, пх установка на стол сварщика или на сварочный станок либо в приспособление для сварки, а также съем изделий должны производиться с помощью подъемных устройств: ручной или электрической тали, пневматического подъемника, мостового крана, катучей балки и т. п. При подъеме грузов категорически запрещается кому-либо находиться под грузом и в зоне его возможного падения. Все подъемные механизмы должны систематически проверяться службой главного механика предприятия.

Современное машиностроение с массовым выпуском продукции требует максимальной механизации всех операций металлообработки, в том числе и различных процессов сварки. В этом случае устройство специальных сварочных цехов и отделений нецелесообразно. Как правило, различные сварочные операции выполняются в общем потоке производства. Процессы сварки разбиваются на отдельные операции, которые выполняются в заданном темпе на специально заданном для этого оборудовании с максимально возможной степенью механизации сборочно-сварочных работ. На ряде предприятий созданы специальные автоматические сборочно-сварочные ли-

НИИ, в которых все операции выполняют без применения ручного труда. К числу таких производств можно отнести трубосварочные заводы, на которых все процессы заготовки, сборки, калибровки и испытания труб с продольным или спиральным расположением швов полностью механизированы. Широко применяется автоматизация сварочных процессов в автомобилестроении, вагоностроении, судостроении и других отраслях массового производства.

В ряде производств с большим успехом применяются стенды, приспособления и технологические линии, созданные для выполнения сборки и сварки отдельных изделий или сложных узлов. Такие установки позволяют быстро и достаточно точно собирать изделия и производить их сварку. Практика механизации и автоматизации сборочных и сварочных процессов показала, что благодаря их внедрению на предприятиях удалось значительно снизить травматизм, улучшить условия труда и обеспечить безопасность работающих.

Опубликовано в

Опубликовано в