МЕТАЛЛ ШВА, ОСОБЕННОСТИ ЕГО КРИСТАЛЛИЗАЦИИ И СВОЙСТВ

3 марта, 2016

3 марта, 2016  Oleg Maloletnikov

Oleg Maloletnikov Под кристаллизацией понимают процесс формирования первичной структуры при затвердевании жидкого металла. По мере охлаждения расплавленного металла снижается подвижность его частиц и возрастают силы, которые ниже какой-то критической температуры Г() стремятся удержать эти частицы в узлах кристаллической решетки, характерной для твердого тела. При этой температуре, равной температуре плавления, равновероятно и твердое, и жидкое состояние данного тела.

В соответствии с существующей теорией кристаллизации для перехода из жидкого состояния в твердое необходимо образование зародышей (центров кристаллизации) твердой фазы и их рост за счет частиц, находящихся в кристаллизующейся жидкости. И для того, и для другого требуется понижение температуры ниже некой критической (так называемое переохлаждение, когда температура на какую-то величину снижается по сравнению с температурой плавления). Если кристаллизуется чистый металл, то его конечная структура характеризуется условиями зарождения и роста кристаллов. В этом случае при кристаллизации даже больших объемов металла его состав по объему может оказаться одинаков.

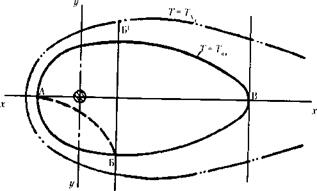

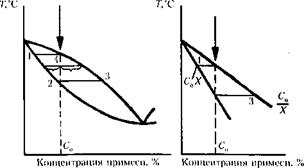

По-иному протекает кристаллизация сплавов; здесь имеет место неоднородность образования твердой фазы, определяемой процессами ликвации. Ликвация вызывается различной растворимостью легирующих добавок (примесей) в твердой и жидкой фазах сплава. Для равновесной диаграммы состояния двухкомпонентных сплавов с эвтектикой при понижении температуры (до линии ликвидуса) в сплавах с исходной концентрацией примеси С0 первые кристаллы будут иметь состав в соответствии с точкой 1 (рис. 4.3, а). По мере понижения температуры до линии солидуса (точка 2) незатвердевшая жидкость будет иметь состав точки 3. В точке 4, находящейся между солидусом и ликвидусом, соотношение между твердой и жидкой фазами определяется правилом рычага.

а) б)

|

Рис. 4.3. Схема ликнационного перераспределения примеси: а - для диухкомнонентной системы с :жтектикои; 6 - к определению коэффициента ликнации |

Связь между составами точек 1 и 3 определяется коэффициентом ликвации х (рис. 4.3, б). Чем больше этот коэффициент отличается от единицы, тем больше состав первых кристаллитов отличается от затвердевающей в последнюю очередь жидкости. Отсюда ясно, что скорость кристаллизации в значительной мере определяет средний состав затвердевшего металла. При малой скорости кристаллизации избыточная примесь в жидком металле успевает удалиться от фронта кристаллизации, постепенно обогащая объем остающейся фазы. При увеличении скорости кристаллизации, особенно при дендритной форме фронта в жидкой фазе, примесь не успевает удалиться от фронта кристаллизации. В этом случае средний состав затвердевшего металла ближе к исходному составу жидкого - ликвация станет меньше.

Фактические скорости роста кристаллов даже в слитках значительной массы всегда имеют большие значения, и удаление примеси в незакристаллизовавшийся металл происходит не полностью. Если предположить, что скорость кристаллизации мала (стремится к нулю), то застывший металл долго находится при повышенной температуре (здесь скорости диффузии элементов в жидком металле велики), примесь может выровнять свою концентрацию по всему объему, и конечной неоднородности состава наблюдаться не будет. При некотором повышении гкр исходная неоднородность еще велика и одновременно сокращается время на выравнивание содержания примеси в застывающем металле, что приведет к увеличению ликвационной неоднородности металла. Наиболее велика ликваци - онная неоднородность в кипящей стали, где диффузия в процессе затвердевания усиливается «кипением» (перемешиванием стали в процессе кристаллизации).

Известно также, что кроме неравномерности распределения примеси во всем объеме закристаллизовавшегося металла имеется неоднородность распределения примеси в осях и межосевых промежутках дендритов (дендритная неоднородность). Влияние скоростей роста дендритов (скорости охлаждения) на дендритную неоднородность такое же, как и ее влияние на зональную неоднородность.

Теория кристаллизации сварочной ванны возникла на базе общей теории кристаллизации металлов и теории кристаллизации слитков (отливок). Необходимость создания такой самостоятельной теории обусловлена рядом специфических особенностей, присущих процессу сварки. Основными из них являются:

1) условия кристаллизации металла сварочной ванны, когда в нее вводится теплота от локализованного движущегося сварочного источника тепла (сварочной дуги);

2) наличие в ванне жидкого металла, ограниченного количества центров кристаллизации в виде полурасплавившихся зерен основного металла на границе сплавления;

3) наличие в ванне значительного градиента температур, большой перегрев металла в центральной части ванны;

4) значительное перемешивание металла ванны, вызванное движением его под влиянием давления дуги;

5) малый объем ванны и непродолжительность ее существования в расплавленном состоянии, кристаллизация металла при больших скоростях роста кристаллов.

Кроме этого, часто наблюдается исходная химическая неоднородность жидкого металла в различных районах сварочной ванны, вызванная различием в химическом составе основного и наплавленного металла. В соответствии с современными воззрениями процесс кристаллизации металла в условиях сварочного нагрева можно представить следующим образом.

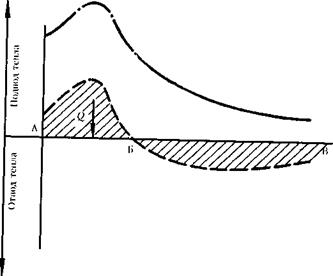

Кристаллизация сварочной ванны происходит по периферии и ввод в нее тепла принципиально меняет закономерности роста кристаллитов от границ сплавления к центру ванны по сравнению с кристаллизацией слитка. Здесь, на границе раздела фаз, наряду с отводом тепла существует и его подвод. Если границу раздела твердого и жидкого металла в сварочной ванне (рис. 4.4, а) развернуть в прямую линию АБВ (рис. 4.4, б), то левее точки Б будут расположены участки головной части ванны (там происходит расплавление металла), а правее, до точки В - участки хвостовой части (в ней происходит кристаллизация жидкого металла сварочной ванны). Видно, что на участке АБ подвод тепла из ванны превышает его отвод в твердый металл, а на участке БВ отвод тепла больше подвода; в точке Б тепла отводится столько, сколько подводится.

Кристаллизация металла сварочной ванны начинается на тех участках ее межфазной поверхности, где отвод тепла в основной металл и окружающую среду начинает превышать его подвод от сварочного источника теплоты. Рост кристаллов происходит путем образования новых атомных слоев твердой фазы. Первые кристаллиты начинают свой рост у линии сплавления от полурасплавившихся зерен основного металла и имеют ориентацию этих зерен, при этом растущие кристаллиты значительно разориентированы. Рост кристаллитов в ванне идет по эпитаксиальному механизму, т. е. в своем развитии они стремятся продолжить кристаллографическое направление кристаллов подложки (полурасплавившегося зерна основного металла). Число кристаллитов у линии сплавления

|

|

|

|

|

а — изотерма квазистационарного поля Т ;

6 — характер изменения подвода и отвода

теплоты от границы твердого и жидкого металла

равно числу кристаллов оплавленных рекристаллизованных зерен, а границы, формирующиеся между кристаллитами, являются продолжением границ рекристаллизованных зерен основного металла.

Скорости роста кристаллитов по различным кристаллографическим направлениям различны. К тому же скорость роста конкретного кристаллита определяется термоконцентрационными условиями, сложившимися в окружающем расплаве. По мере роста от линии сплавления к центру ванны кристаллиты сталкиваются и вступают во взаимодействие друг с другом. В этих условиях действует механизм так называемого конкурентного роста кристаллитов - кристаллиты, имеющие наиболее благоприятное расположение по отношению к максимальному температурному и концентрационному градиентам, выклинивают менее благоприятно расположенные кристаллиты.

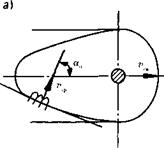

В каждый данный момент времени кристаллиты стремятся продолжить свой рост. Те из них, у которых кристаллографическое направление максимально близко или совпадает с направлением теплового потока через межфазную поверхность, имеют траектории роста кристаллитов в металле шва в виде пространственных кривых, направление которых в данный момент времени совпадает с направлением нормали к касательной в данной точке поверхности сварочной ванны. Исходя из предположения, что кристаллит должен расти по нормали к межфазной поверхности, и в результате проведенных металлографических исследований М. В. Шаманиным была установлена связь между скоростью кристаллизации и скоростью сварки где а0 - угол между нормалью к касательной межфазной поверхности в заданной точке и направлением вектора скорости сварки (рис. 4.5, а).

С учетом конкурентного роста кристаллитов направление их роста в ряде случаев может существенно отличаться от нормали к межфазной поверхности на значение Да0. Такой случай является более общим для условий сварки, и для него рассчитанная по вышеприведенной формуле скорость кристаллизации окажется несколько заниженной. Точнее будет расчет по формуле

|

|

где Да - угол между осью кристаллита и направлением нормали к межфазной поверхности в данной точке (рис. 4.5, б).

Рис. 4.5. К определению скорости роста кристаллита в сварочной ванне:

а - при бесконкурентном росте; 6 - при конкурентном росте

Размеры и форма кристаллитов в металле шва в каждом конкретном случае связаны со строением фронта кристаллизации сварочной ванны, который в свою очередь определяется термоконцентрационными процессами у межфазной поверхности (режимом сварки, химсоставом основного и присадочного металла и др.).

В общем случае в сварочной ванне могут наблюдаться следующие формы кристаллизации фронта: гладкая, ячеистая, ячеисто-дендритная и дендритная с равноосными кристаллами перед фронтом кристаллизации. Однако на практике мы имеем дело лишь с частью перечисленных форм фронта. Для того чтобы в объеме жидкой фазы началось образование зародышей твердой фазы, ее фактическая температура Тф должна опуститься ниже равновесной температуры кристаллизации ТЕ, т. е. необходимо, чтобы жидкость имела некоторое переохлаждение относительно температуры TF. Требуемая величина термического переохлаждения А Т = Г£-Гф определяется такими факторами как количество примесей в расплаве, наличие модификаторов, и увеличивается по мере увеличения чистоты расплава, достигая максимальных значений для сверхчистых металлов. Для последних образование твердой фазы в жидкую происходит по гомогенному механизму; при этом необходимая величина переохлаждения может достигать значений А Г « 0,2 Г£.

Технически чистые металлы и различные сплавы кристаллизуются при меньшем значении переохлаждения - от нескольких единиц до нескольких десятков градусов. Это объясняется наличием в расплавах частиц тугоплавких соединений, модификаторов, поверхностно активных

веществ и т. п., которые существенно снижают энергию межфазового перехода. При этом процесс образования новой твердой фазы всегда происходит только по гетерогенному механизму (рост начинается на готовых подкладках как центрах кристаллизации, такими подкладками при сварке являются, главным образом, полурасплавившиеся зерна основного металла, частички модификаторов и т. п.).

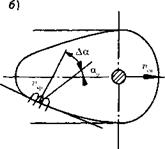

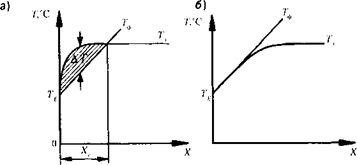

В определенных условиях рост твердой фазы происходит в объемах расплава, температура которого может даже несколько превышать равновесную температуру сплава. Рядом исследователей было показано, что при малых скоростях кристаллизации у межфазной поверхности со стороны жидкой фазы концентрация легирующих компонентов существенно повышается вследствие их разной фазовой растворимости. Образуется так называемая зона концентрационного уплотнения (рис. 4.6, а). С изменением концентрации примеси в указанных объемах происходит и соответствующее изменение равновесной температуры кристаллизации, что приводит к тому, что в жидкой фазе возникают переохлажденные участки расплава, хотя его фактическая температура Гф в этих участках находится ниже равновесной температуры кристаллизации Г на межфазной поверхности; в этом случае растущий фронт неустойчив.

|

Рис. 4.6. Переохлаждение жидкого металла при кристаллизации: а - концентрационное; 6 - термическое |

Возникающее переохлаждение именуется концентрационным, в отличие от обычного, термического переохлаждения (рис. 4.6, б). Наиболее заметное влияние концентрационное переохлаждение оказывает на процесс кристаллизации при малых скоростях сварки. Исходя из выводов теории концентрационного переохлаждения можно предсказать качественные изменения фронта кристаллизации при

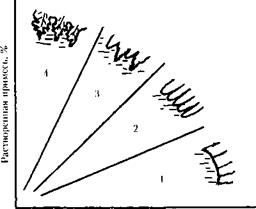

изменении условий сварки. Было показано, что характер строения межфазной поверхности может быть определен в зависимости от условий кристаллизации (рис. 4.7). По одной оси этой диаграммы откладывается средняя концентрация примеси (содержание легирующего элемента) в бинарном сплаве с концентрацией С(), а по другой - некоторый параметр, равный отношению величины температурного градиента у межфазной поверхности в жидкой фазе ДГ к величине скорости роста кристалла?> . С помощью этой диаграммы увязываются воедино как температурные, так и концентрационные условия роста твердой фазы.

|

Рис. 4.7. Схематическое изображение характера строения межфазпой поверхности в зависимости от условий кристаллизации: 1 — гладкая форма (плоский фронт) межфазной поверхности; 2 — ячеистый фронт; 3 — ячеисто-дендритный фронт кристаллизации; 4 — дендритный фронт кристаллизации |

Представим, что режим сварки остался без изменения, а изменился химический состав расплава ванны (произошло повышение концентрации примеси С0). И если это изменение С{) не влечет за собой существенного изменения теплофизических свойств сплава в

твердом и жидком состоянии, то при сохранении постоянными ре-

дг

жимов сварки сохранится и неизменной величина г. Это означает, что увеличение С0 должно привести к повышению разветвленной межфазной поверхности в сварочной ванне (см. рис. 4.7). К аналогичным последствиям должно приводить и повышение скорости сварки (если прочие параметры режима сварки и величина С0 остаются постоянными). Увеличение скорости сварки влечет за собой повышение скорости роста кристаллов г и уменьшение значения параметра Г“.

,ф

Характер первичной кристаллизации шва оказывает существенное влияние на формирование его макро - и микроструктуры, а для сплавов с полиморфным превращением - и на процесс вторичной кристаллизации. Структурное состояние металла шва, размеры кристаллитов и особенности их строения, в свою очередь, для большинства металлов и сплавов определяют их пластические свойства и технологическую прочность. Так, выраженным направленным ростом кристаллитов и наличием достаточно толстых прослоек выделения вторичных фаз и эвтектик по их границам обуславливается уменьшение такой структурно-чувствительной характеристики как ударная вязкость металла шва. Поэтому разработан ряд способов, обеспечивающих измельчение и дезориентацию кристаллитов в процессе кристаллизации сварочной ванны, приводящих в результате к повышению механических и технологических свойств металла шва. Эти способы могут быть разбиты на два направления: металлургические и внешнего физического воздействия.

Металлургический путь воздействия регулирует первичную структуру с помощью модификаторов 1 - го рода. Процесс этот заключается во введении в жидкий кристаллизующийся металл тугоплавких примесей со структурой, изоморфной кристаллизующемуся сплаву, - они-то и являются принудительными центрами кристаллизации. Это достаточно легко удается при сварке относительно легкоплавких металлов (например, алюминиевых сплавов, где в качестве модификаторов используются Ті или Zr). При сварке стали появляются затруднения, так как значительный перегрев и перемешивание металла в сварочной ванне способствуют дезактивации даже тугоплавких модификаторов. Модифицирующие добавки обычно вводят через электродную (или присадочную) проволоку (иногда через флюс). Возможно также применение модификаторов 2-го рода, представляющих собой поверхностно-активные примеси, которые обволакивают растущие кристаллы, чем создают благоприятные условия для зарождения и роста новых центров кристаллизации.

Внешние физические влияния заключаются либо в воздействии на кристаллизующийся металл вибрации, ультразвуковых колебаний, либо в перемешивании его с помощью внешних электромагнитных полей. Взглядов на механизм воздействия этих факторов несколько. По одному из них, в жидком металле перед фронтом кристаллизации создаются силы, способные «отщеплять» ветви растущих дендритов (учитывая их малую прочность). При этом образуются в определенном температурном интервале жидкого металла перед фронтом кристаллизации искусственно созданные центры кристаллизации, что и способствует дезориентации и измельчению структуры первичной кристаллизации.

Введение упругих колебаний в кристаллизующийся металл может производиться на низких (вибрация изделия) и ультразвуковых частотах. В последнем случае ультразвуковые колебания вводятся непосредственно в жидкий металл кристаллизующейся хвостовой части сварочной ванны с помощью волновода, одним своим торцом закрепленным на магнито-стрикционном вибраторе. Это способ контактного ввода; он применим лишь при автоматической (или электрошлако - вой) сварке и требует создания специализированных приспособлений на автомате. Кроме того, введение наконечника волновода в жидкий металл ведет к его достаточно быстрому эррозионному износу - это является недостатком способа. Проще вводить ультразвук в сварочную ванну при ЭШС. Создаваемые при этом в жидком металле упругие колебания приводят к измельчению концов растущих кристаллитов и значительному измельчению макроструктуры: на рис. 4.8 приведена макроструктура закристаллизовавшегося металла алюминиево-магниевого сплава с введением ультразвуковых колебаний и без него. Для получения эффекта необходимо, чтобы силы трения, возникающие у фронта растущих кристаллов, были сопоставимы с прочностью металла растущих кристаллитов.

а) б)

|

Рис. 4.8. Макроструктура металла шва алюминиевого сплава (х 5): а — бел введения ультразвука; 6 ~ с введением ультразвука частотой 20 кГц |

Метод электромагнитного перемешивания заключается в перемешивании металла кристаллизующейся ванны под влиянием взаимодействия электрического поля дуги с электромагнитным продоль

ным полем импульсного воздействия, создаваемых соленоидом, расположенным в зоне плавления электродной проволоки. Меняя амплитуду и частоту следования разнополярных импульсов внешнего поля, можно менять картину гидродинамического перемешивания металла, уменьшая его пористость и регулируя структуру. Метод более практичен, так как внешнее воздействие происходит без физического контакта инструмента (соленоида) с жидким металлом ванны.

Опубликовано в

Опубликовано в