Меры борьбы со сварочными деформациями и напряжениями

23 марта, 2016

23 марта, 2016  admin

admin • применение при большой толщине металла двустороннего скоса двух кромок;

• назначение механизированного процесса сварки;

» изготовление и монтаж изделия отдельными узлами.

Для уменьшения напряжений и деформаций необходимо:

» начинать сварку стыковых швов с больших сечений;

® не допускать большого разогрева металла в жестком контуре;

• делать перерывы при сварке чугунных деталей после наложения отдельных валиков;

• при сварке закаливающихся сталей сначала наплавлять кромки каждой части, а затем сваривать их;

• не допускать сварки закаливающихся сталей и чугуна на морозе и сквозняке, при атмосферных осадках на открытом месте, смещать концы валиков при продольной наплавке и сварке многослойных швов;

» не допускать концентрации напряжений в одном сечении;

® применять местный (до 600 °С) и общий (100-600 °С) предварительный подогрев конструкций, имеющих повышенную жесткость (чугун, закаливающиеся стали, металл большой толщины). Однако любой предварительный подогрев, связанный с усложнением технологического процесса и снижением производительности труда, приводит к удорожанию производства металлоконструкции;

• сваривать в последнюю очередь швы, работающие на сжатие, в связи с тем, что в них возникают наибольшие растягивающие напряжения;

® снимать напряжения в конструкциях после сварки, применяя общий отжиг (нагрев до 820-930 °С, выдержка и охлаждение до 300 °С со скоростью 50-75 °С за 1 ч и дальнейшее охлаждение на воздухе) или высокотемпературный отпуск (нагрев до 630-650 °С с выдержкой при этой температуре и медленным охлаждением), а также наложение отжигающего валика;

• не допускать большой выпуклости в швах (применять нормальные или вогнутые угловые швы с плавным переходом к основному металлу);

• не допускать в сварных швах дефектов, являющихся местами конце і rrpai т напряжений.

I Уменьшить деформации мож - |(ю путем:

•  жесткого закрепления конструкции перед сваркой 1Н0,, _ а

жесткого закрепления конструкции перед сваркой 1Н0,, _ а

(прихватка ИЛИ прижим Р"<'- 2.3. Схема предварительного обратного

выптба изделия перед сваркой

листов к сварочной плите '

перед сваркой). Положительные результаты обеспечиваются, если зона нагрева до температуры более 600 °С не превышает 0,15 ширины свариваемого элемента. Если зона нагрева более 0,15 ширины листа, то жесткое закрепление увеличивает деформацию по сравнению со сваркой в свободном состоянии;

• предварительного обратного выгиба изделия перед сваркой (рис. 2.3);

интенсивного охлаждения тонкостенных свариваемых деталей; сварки вертикально расположенных швов сверху вниз; сварки с меньших толщин металла или катетов шва; временного прихватывания деталей для создания большей жесткости при сварке;

выполнения первого шва при двусторонней сварке тавровых конструкций заведомо меньшим катетом или прерывистым швом, а после заварки второго шва доводить первый до проектного значения;

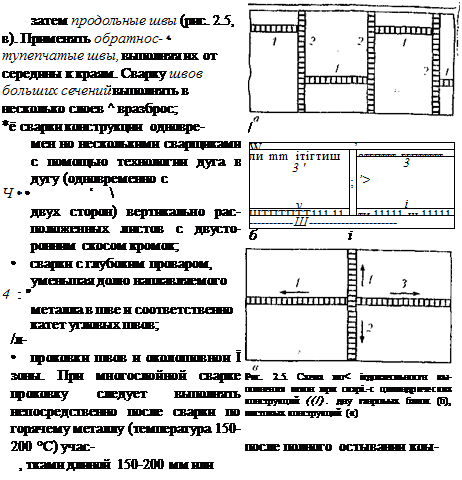

сварки двутавровых или коробчатых конструкций накрест с кантовкой. При невозможности кантовки сварку начинать с потолочного шва (рис. 2.4);

|

. струкции. При многослойной сварке ножовку следует выполнять послойно, первый и последний шов не проковывать. При сварке металла толщиной более 16 мм рекомендовано проковывать и металл околошовнои зоны;

• повышения качества подготовки конструкций иод сварку соблюдение размеров конструктивных злемемтов и сварных

. . швов. Прихватки в местах пересечения швов выполнять занре-

ТГд щено;

• уменьшения объема наплавляемого металла при сварке. тегированных сталей и выполнения работ таким образом, чтобы было меньше закрепленных деталей у свариваемой конструкции.

Заметим, что при сварке чугуна деформации практически не возникают; при образовании значительных внутренних напряжений возникают трещины. При сварке цветных металлов, имеющих значительный коэффициент линейного и объемного расширения, рекомендуется уменьшать объем наплавляемого металла.

Мероприятия второй группы, направленные на исправление деформаций и снятие возникших напряжений, реализуются с помощью механической (холодной) и термической правки. Холодная правка основана на растяжении укороченных элементов сварных изделий до проектных размеров. В процессе холодной правки происходит пластическая деформация растягиваемых волокон, что вызывает наклеп и перераспределение полей остаточных напряжений. Для механической правки холодным способом используют молоты, правильные вальцы и прессы, а для ручной правки — кузнечный инструмент.

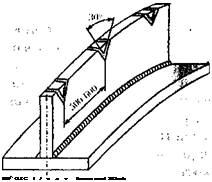

Технология термической правки включает выбор зоны нагрева, определение ее ширины (зона должна составлять 0,5 -2,0 толщины листа), нагрев выбранного участка пламенем горелки до температуры, при которой металл теряет свои упругие свойства (для углеродистых сталей это 600-800 °С, а для низколегированных 800- 900 °С). Нагревают выпуклую сторону деформированной детали с последующим ее свободным охлаждением. Возникающие при этом уравновешивающие деформации выравнивают деталь (рис. 2.6).

Горячая и холодная правка имеют общий недостаток, заключающийся в повышении остаточных напряжений в сварных швах. Поэтому после выполнения этих операций целесообразен термический отпуск металлоконструкции для снятия остаточных напряжений прежде всего для изделий, работающих в условиях переменных нагрузок.

Горячая и холодная правка имеют общий недостаток, заключающийся в повышении остаточных напряжений в сварных швах. Поэтому после выполнения этих операций целесообразен термический отпуск металлоконструкции для снятия остаточных напряжений прежде всего для изделий, работающих в условиях переменных нагрузок.

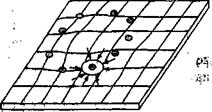

Существенные проблемы возникают при устранении деформации листовых конструкций в виде «хлопунов». «Хлопуны» сфе-

рИЧЄСІСОИ формы устраняют коль - ческой правке тавровых балок

цевым нагревом по контуру круглыми пятнами (рис. 2.7), а продолговатые, эллипсовидные пятна — нанесением дополнительных точек в средней части «хло - пуна».

При значительных деформа-

При значительных деформа-

Рис. 2.7. Схема расположения мест нагре - цИЯХ МетаЛЛОКОНСТруКЦИИ ОДНО - ва при устранении деформаций в листовых

конструкциях временно с нагревом применяют

механизированные средства та - кце, как струбцины, домкраты и др. Нагрев ведут, как правило, СО сторону выпуклой части деформированной поверхности ацетилено-кислородным или пропан-бутаккислородным пламенем. Дртали после нагрева охлаждают естественным путем на воздухе, до возможно и охлаждение водой для сталей, не склонных к закалке.

Опубликовано в

Опубликовано в