МАСШТАБНЫЙ ФАКТОР В УСТАЛОСТНОЙ ПРОЧНОСТИ 1 V СВАРНЫХ СОЕДИНЕНИЙ

20 марта, 2016

20 марта, 2016  admin

admin /

При изучении влияния абсолютных размеров на усталостную прочность металла экспериментально установлено (см. гл. II), что небольшие образцы более прочны, чем крупные [2, 72, 76, 87, 89, 113, 117, 127, 133, 158, 169, 178, 182].

Так как применение крупных элементов в тяжелом, энергетическом и химическом машиностроении становится все более не избежным, то возникают серьезные проблемы оценки действительной несущей способности крупных элементов. При этом возникает вопрос: достаточны ли испытания на небольших образцах или необходимы испытания на крупногабаритных образцах?

Оценка влияния абсолютных размеров на сварные соединения при циклических нагрузках усложняется вследствие гетерогенности сварного соединения (как по механическим свойствам, так и по структуре), наличия сварочных остаточных напряжений и концентрации напряжений, вызываемой геометрической формой шва и технологическими дефектами. Указанные факторы сильно затрудняют моделирование сварных деталей и элементов сооружений.

Испытания на усталость сварных деталей и образцов крупных ‘'сечений малочисленны и только в редких случаях имеют характер систематических исследований.

Широкий комплекс усталостных исследований, проведенный в ЦНИИТМАШе [87, 88, 90, 91 ], включает: 1) изучение усталостной прочности основного металла и сварных соединений литой (35Л) и катаной (22К) сталей, выполненных электрошлаковой сваркой на металле весьма большой толщины (250—350 мм), а также влияния абсолютных размеров на сопротивление усталости сварных образцов (диаметром до 150—200 мм и сечением 200 x 200 мм); 2) получение экспериментальных данных для наиболее рационального выбора допускаемых напряжений при расчете крупногабаритных сварных деталей, работающих в условиях циклических нагрузок; 3) выявление влияния термической обработки на сопротивление усталости натурных сварных образцов

и установление целесообразности применения термической обработки для крупных сварных элементов ответственного назначения.

Указанные исследования были проведены в связи с нуждами заводов применительно к проектированию и строительству мощных гидравлических прессов усилием 30 000 и 70 000 т, содержащих детали, сваренные электрошлаковым способом. К таким деталям относятся сварно-литые архитравы прессов из стали 35Л массой 160 т и сваренные из толстолистовой катаной стали 22К пластины пресса рамной конструкции, имеющие толщину 200— 250 мм и массу более 100 т. Впервые в практике прессостроения колонны и архитравы уникальных прессов были построены в сварно-прокатном и сварно-литом исполнении. Поэтому требовалось экспериментальное подтверждение эксплуатационных возможно-

|

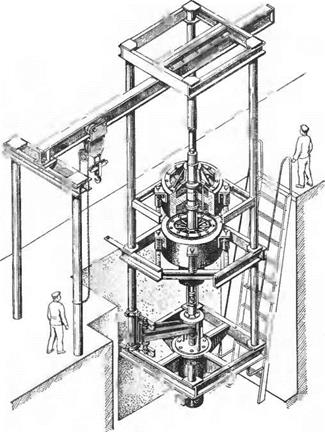

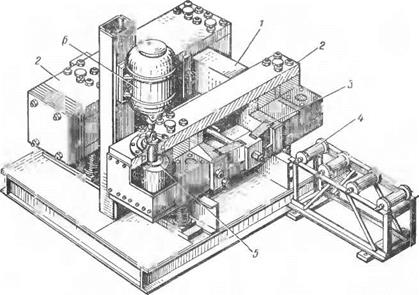

Рис. 21. Машина У-200 для испытания на выносливость образцов диаметром 150—250 мм |

стей такого рода конструкций при проектировании их с условием максимальной прочности при минимальной металлоемкости.

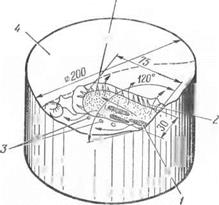

В ЦНИИТМАШе были спроектированы и построены специальные машины для испытания при симметричном изгибе крупных цилиндрических образцов, валов и осей диаметром 150— 250 мм (модель У-200, рис. 21) [197 3 и крупных плоских образцов сечением 200x200 мм (модель УП-200, рис. 22). В этих машинах применен инерционный метод нагружения крупных образцов, использующий явление резонанса. При этом образцы весьма крупных сечений доводятся до разрушения сравнительно малыми усилиями (мощность приводных электродвигателей составляет^ 16 и 9 кВт).

Основная особенность машин заключается в возможности сочетания больших переменных нагрузок со значительной частотой их перемен (до 2000—3000 циклов/мин).

Масштабный фактор для крупногабаритных сварных элементов, выполненных электрошлаковым способом сварки на прокатной малоуглеродистой стали 22К и литой среднеуглеродистой стали 35Л, оценивали по испытанию на усталость цилиндрических образцов диаметром 10, 20, 150 и 200 мм и плоских образцов сечением 50x75 и 200x200 мм [87, 88, 91 ].

Установлено, что пределы выносливости сварных соединений (на гладких, т. е со снятым усилением шва, образцах крупных сечений) не ниже, чем у основного металла (табл. 4).

|

Рис.~22. Машина УП-200 для испытания па выносливость плоских образцов сечением до 200Х 300 мм: 1 •— испытуемый образец; 2 — маятник машины; 3 — ломающиеся рычаги; 4 — рольганг для подачи образцов; 5 — инерционный вибратор; 6 — электродвигатель |

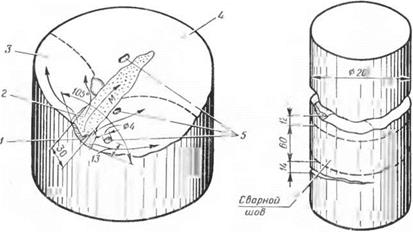

Рис. 23. Поверхность (а) и схема усталостного излома (б) образца диаметром 150 мм из стали 22К (с електрошлаковим швом), разрушенного по основному металлу:

I —- очаги разрушения (неметалличе-

ские включения); 2 — усталостные ли-

нии; 3 — зона долома; 4 — расслоения;

5 — включения

Металл шва при электрошлаковой сварке является более чистым (по вредным примесям и неметаллическим включениям), чем основной металл — горячекатаная 22К и литая 35Л стали.

При испытаниях листового проката из стали 22К наблюдались заметные колебания в механических свойствах основного металла, связанные с наличием допустимых по техническим условиям технологических дефектов (расслоения, неметаллические включения, строчечность структуры). Указанные дефекты в большинстве случаев предопределили место и характер изломов, расположенных в образцах по основному металлу на расстоянии 25--100 мм от шва.

Отличительной особенностью большинства усталостных изломов стали 22К является наличие отчетливо выраженной шифер - ности. В усталостных изломах некоторых образцов были выявлены дефекты прокатной стали — строчечность и расслоение, неметаллические включения.

В изломе образца диаметром 150 мм (рис. 23) очагами усталости явились шлаковые включения, расположенные под поверхностным слоем образца.

Отмечались также разрушения крупных сварных образцов стали 22К по зоне сплавления. Под поверхностью образца диаметром 150 мм (рис. 24) возникло несколько начальных трещин, в результате слияния которых на поверхности излома образовались уступы. От фокуса излома расходятся усталостные линии, являющиеся следами роста трещин.

Усталостные разрушения большинства образцов диаметром 200 мм из стали 35Л происходили по основному металлу на зна-

|

|

![]()

Рис. 25. Поверхность (а) и схема усталостного излома (б) образца диаметром 200 мм (из стали 35Л) с электро - шлаковым швом, разрушенного по основному металлу: / — очаг разрушения; 2 — усталостные ступеньки и рубцы; 3 — шлаковые включения; 4 — зона долома;

Рис. 25. Поверхность (а) и схема усталостного излома (б) образца диаметром 200 мм (из стали 35Л) с электро - шлаковым швом, разрушенного по основному металлу: / — очаг разрушения; 2 — усталостные ступеньки и рубцы; 3 — шлаковые включения; 4 — зона долома;

5 — лмквацнонная зона

чительном расстоянии от зоны сплавления (от 67 до 219 мм), вне зоны термического влияния.

Металл шва во всех случаях оставался неповрежденным, что свидетельствует о высоком качестве соединений, сваренных элек - трошлакоьым способом. Таким образом, усталостная прочность сварных соединений литой стали 35Л оказалась выше прочности основного металла.

Лишь в двух случаях отмечены поломки сварных образцов неподалеку от шва (в 3- 14 мм), в зоне термического влияния, из-за наличия дефектов в стальном литье.

На усталостных изломах двух сварных образцов были выявлены дефекты литой стали •— неметаллические включения и ликва - ционные выделения (рис. 25 и 26).

На основании проведенного исследования сделано заключение, что влияние размеров на усталостную прочность соединений, выполненных электрошлаковой сваркой, на исследованных сталях не больше, а может быть и меньше (учитывая отсутствие концентраций напряжений у обработанных стыков), чем на основном металле. В последнем случае отмечались разрушения образцов вблизи от зоны галтельного перехода (R — 150 и 200 мм) и хвостовой части образца.

Установлено, что для металлов с неоднородной структурой (литые стали) влияние размеров образцов на выносливость сварных соединений оказывается более резко выраженным

|

|

|

Диаметр образца в миллиметрах.

Рис. 26. Схемы усталостных изломов, образовавшихся по двум сечениям образца диаметром 200 мм (из стали 35Л) с электрошлаковым швом: |

|

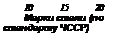

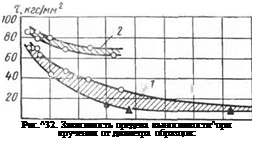

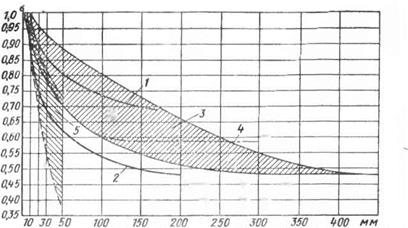

Рис. 27. Зависимость предела выносливости гладких образцов от диаметра: 1 —• толстолистовая прокатная сталь 22К; 2 - среднеуглеродистая литая сталь 35Л; 3 — зона рассеяния результатов испытаний по литературным данным (ьерхяяя граница — преимущественно для углеродистых сталей, нижняя — для легированных); 4 — предположительная кривая Лера; 5 — зона рассеяния результатов испытания для серых чугу - нов (верхняя граница — для высокопрочного чугуна) |

чем для металлов с однородной структурой (стали, прошедшие обработку давлением, имеют ес= 0-1 </, = 200) — 0,70; рис. 27

0—1 (rf = 10)

Для плоских образцов из стали 22К. увеличение сечения с 50 X 75 до 200x200 мм привело к снижению предела выносливости на 10%.

Общие закономерности масштабного фактора в усталостной прочности, установленные для основного металла, распростра - нимы и на сварные соединения.

За последние годы уделяется значительное внимание улучшению качества выплавки конструкционных сталей (вакуумирование, электрошлаковый переплав и другие виды передела) и в первую очередь повышению их чистоты, что имеет большое значение для обеспечения надежности и долговечности деталей машин.

По данным работы [139], на рафинированных сталях масштабный фактор проявляется слабее.

Наибольшим препятствием для более широкого внедрения элек - трошлаковой сварки является требование проведения термической обработки таких соединений. На'основании усталостных испытаний образцов большого размера (диаметром 150 и 200 мм и сечением 200 X 200 мм) было показано, что применение термической обработки после электрошлаковой сварки деталей, изготовленных из стали 22К, не является необходимым, если усиления швов подвергаются механической обработке. Эти рекомендации были практически реализованы при изготовлении рам мощных гидравлических прессов.

Наличие в горячекатаном толстом листе и зоне сплавления металлургических и сварочных дефектов (строчечность, расслоения, шлаковые включения) существенно (на 16—22%) понизило усталостную прочность сварных соеинений стали 22К. на образцах крупных сечений Эти дефекты особенно опасны, когда они расположены вблизи поверхности образца, где действуют максимальные напряжения.

Предел выносливости сварных образцов сечением 200 X 200 мм из стали 22К после нормализации составил 10,5 кгс/мм2 (см. табл. 4), т. е. оказался наиболее низким из всех рассмотренных серий испытаний. В усталостных изломах всех образцов этой серии были обнаружены шлаковые включения по зоне сплавления шва. Зарождение усталостной трещины в подобных случаях начинается не с поверхности, как обычно, а от шлаковых включений, что обнаруживается по характерным светлым пятнам в изломе (рис. 28). Очагом разрушения послужило шлаковое включение

|

|

размером 10 X 2,5 мм, находящееся на расстоянии 33 мы от поверхности образца В фокусе излома напряжение составило 8 кгс/мм2, при напряжении на поверхности образца, равном 12 кгс/мм2. Шлаковое включение явилось более сильным концентратором напряжений, чем другие, обнаруженные в этом же сварном образце.

Лишь только в двух случаях были отмечены усталостные разрушения крупных образцов стали 22К по металлу шва. Так, в изломе образца диаметром 200 мм (рис. 29) очаг усталостного разрушения возник от шлакового включения, расположенного под поверхностью на глубине 28 мм. Напряжение в этом месте составило 10,8 кгс/мм2, в то время как напряжение на поверхности составляло 15 кгс/мм2.

Результаты исследования усталостной прочности сварных соединений, выполненных электрошлаковой сваркой на катаной стали 22К и литой стали 35Л, в крупных сечениях (рис. 30) были использованы при проектировании и строительстве крупногабаритных деталей мощных гидравлических прессов усилием в 70 000 и 30 000 тс (сварные^пластины и траверсы, сварные архитравы массой 160 т).

|

|

Данные о масштабном факторе сварных соединений были использованы конструкторами при выборе допускаемых напряжений на сварные электрошлаковые швы. На основе этих данных запасы по усталости были снижены на 20%, что позволило уменьшить массу металлоемких конструкций прессов.

Существующие методы расчета сварных конструкций на прочность с использованием результатов испытаний образцов малых размеров не всегда могут отразить работу самой конструкции, испытывающей в реальных условиях влияние ряда конструктивных, технологических и эксплуатационных факторов.

Для надежной оценки сопротивления усталости сварных изделий необходимы испытания их в натуре или достаточно крупных моделях на специальных установках. Предел выносливости натурной сварной детали оказывается значительно ниже предела выносливости лабораторных образцов меньших размеров. Так, снижение сопротивления усталости при переходе от натурного сварного композитного ротора газовой турбины диаметром 245/220 мм (со стыками с присадочной плавящейся вставкой) к гладким образцам малых размеров (d0 8 мм, см. рис. 85, а) составило [89]

<*”>*- -ёй-=2'4+2’8-

Модели сварного композитного ротора представляли собой цилиндрические полые образцы диаметром 245 мм, выполненные

![]()

|

4 И. В. Кудрявцев

из дву л дисков никелевого сплава ХН70ВМЮТ и двух хвосіОші - ков аустенитной стали Х16Н26М6 (см. рис. 84).

Снижение предела выносливости при симметричном изгибе для сварных соединений ротора (со стыками с присадочной плавящейся вставкой)[1] [89] при переходе от небольших трубчатых моделей диаметром 28/16 мм (см. рис. 66) к крупным моделям ротора диаметром 245/220 (см. рис. 84) составило еа = 0,55.

Сварные соединения стали 22К, выполненные различными способами (электрошлаковая сварка, дуговая сварка электродами УОНИ-13/55 и в среде углекислого газа), после высокого отпуска при испытаниях на гладких шлифованных образцах диаметром 8 мм, приготовленных из прокатных листов толщиной 50 и 65 мм, ~ оказались равнопрочными основному металлу (табл. 5).

В то же время пределы выносливости сварных соединений стали 22К в крупных образцах-погонах (сечением 50x75 и 65x75 мм) с удаленным усилением шва и после высокого отпуска составили (в % от основного металла): 78 — для соединений с V-образной разделкой кромок, выполненных электродами УОНИ-13/55, а также в углекислом газе; 84—-94 — для соединений с К-образной разделкой кромок, выполненных электродами ЦУ-3; 100—-для соединений, выполненных электрошлаковой сваркой.

В этой связи для более надежной оценки несущей способности сварных соединений следует по возможности проводить испытания крупных моделей-образцов, соизмеримых с изделиями и отображающих конструкцию и технологию его изготовления.

В ряде случаев следует считать целесообразным проводить исследования усталостной прочности сварных соединений на образцах-погонах, вырезаемых из сварных обечаек (роторы паровых турбин, валы гидравлических турбин, сосуды давления, сварные цилиндры и т. д.) и сварных плоских элементов. В образцах крупных сечений по сравнению с малыми имеется большая вероятность наличия дефектов и опасно напряженных зерен, что связано со статистической природой процесса усталостного разрушения. Испытания крупных образцов позволяют наиболее экффективно оценить влияние на несущую способность сварных соединений дефектов сварного шва (непровары, поры, шлаковые включения и др.) и конструктивно-технологических недостатков, встречающихся при сварке

В исследовании В. И. Труфякова экспериментально показано, что усталостная прочность сварного соединения может изменяться в довольно широких пределах в зависимости от поперечного се чения пластин, сваренных встык автоматической сваркой под флюсом [169].

Сварные пластины стали М16Сс неснятым усилением шва испытывали на знакопеременный изгиб при циклах, близких к симметричному. Падение выносливости сварного соединения отмечали при увеличении как ширины, так и толщины пластины (табл. 6) Увеличение толщины пластины с 16 до 46 мм (при ширине 200 мм) привело к снижению предела выносливости с 9,4 до 6,6 кгс/мм2, т. е. на 32%. При увеличении ширины пластины с 85 до 200 мм (при толщине 26 мм) предел выносливости снизился с 7,9 до 6,9 кгс/мм2, т. е. на 13%. Наиболее резкое по сравнению с образцами сечением 70X 16 мм снижение (на 43—49%) предела выносливости отмечается у сварных пластин сечением 200x46 мм.

Предельными, не вызывающими дальнейшего снижения предела выносливости, оказались сварные пластины сечением 200x26, 300 26 и 200X46 мм.

По мнению автора, одним из решающих факторов, обусловливающих столь существенное снижение прочности стыковых соединений при увеличении их сечения, являются сварочные остаточные напряжения в зоне шва, оказывающиеся более высокими, при прочих равных условиях, у пластин больших сечений. Так, если величина поперечных остаточных напряжений в образцах сечением 70 X 16 мм составляла всего лишь 2,5 кгс/мм2, то в образцах сечением 300x26 мм она близка к пределу текучести основного металла.

Поэтому для получения более надежных данных следует применять при испытаниях образцы шириной не менее 200 мм и толщиной не менее 26 мм.

А. К. Аснис показал, что при двукратном увеличении сечения плоских образцов с наплавленными швами (F ■ 560 мм2, 6 = : 8мми F =1120 мм, 8= 16 мм) снижение предела выносливости

|

Таблица 6 Влияние размеров пластин на предел выносливости стыковых сварных соединений [169]

|

ции подвижного состава, технологии сварки и концентрации напряжений 1236]. Указанные исследования проводили на резонансных вибрационных стендах МИИТ.

![МАСШТАБНЫЙ ФАКТОР В УСТАЛОСТНОЙ ПРОЧНОСТИ 1 V СВАРНЫХ СОЕДИНЕНИЙ Подпись: достигает 20% [2]. Примерно такое же снижение предела вынос-ливости было обнаружено для сварных двутавровых балок различных сечений (F = 3600 мм2, h 124 мм и F 7200 мм2, h = 224 мм). Полезными представляются проводимые за последние годы в Московском институте инженеров железнодорожного транспорта исследования усталостной прочности различного рода натурных сварных узлов и элементов рам тележек подвижного состава на специально созданных резонансных вибрационных стендах [11—13]. Эти исследования позволили успешно решить некоторые вопросы конструирования и технологии изготовления элементов сварных тележек подвижного состава с точки зрения требований обеспечения достаточной усталостной прочности. Вызывает интерес выполненная в ЧССР работа, в которой оце-нивается влияние на усталость размера балок рамных конструк](/img/3122/image050_0.png) |

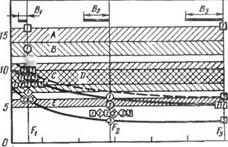

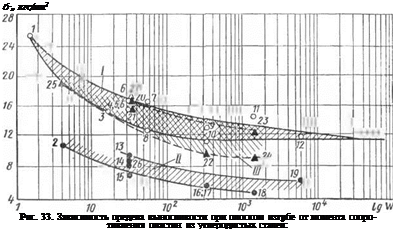

На рис 31 показаны результаты испытаний сварных балок в координатах: предел выносливости — площадь сечения полок. Для удобства визуальной ориентации в верхней части рисунка показана сравнительная ширина В полки. Кроме экспериментальных результатов, здесь же показаны диапазоны величин предела выносливости сталей 411458 (по стандарту ЧССР) и 411523 (зона А) и стали 411373 (зона В). Значения были рассчитаны по эмпирическим формулам. Аналогично был установлен диапазон С для сварных соединений сталей 411458, 411523 и для стали 411373. Диапазон Е включает значения пределов выносливости некоторых сварных деталей, испытан-

б, кгс/м*2_________________________ ных Нойманом. Предел

б, кгс/м*2_________________________ ных Нойманом. Предел

выносливости этих деталей, изготовленных из стали ав 37 52 кгс/мм2, составляет 5—6 кгс/мм2 независимо от вида материала.

Предел выносливости при изгибе сварных балок, изготовленных из штампованных корыт с гладкой полкой, попадает в диапазон А или В и практически не меняется в исследованном

Предел выносливости при изгибе сварных балок, изготовленных из штампованных корыт с гладкой полкой, попадает в диапазон А или В и практически не меняется в исследованном

![]() Рис. 31. Зависимость предела

Рис. 31. Зависимость предела

выносливости балок от ширины

полки [236]

|

|

/ — без упрочнения; 2 —упрочнены дробью (точки: светлые кружки —

по данным работы 1185], черные кружки — опыты ЦНИИТМАШ,

треугольники — по данным работы [208])

диапазоне размеров, как и при испытаниях на растяжение. Опытные данные по испытаниям балок типоразмера 1 (см. рис. 90 и табл. 44), для которых проявилось влияние сварки, находятся в области С или D. У нижней границы лежат значения предела выносливости балок из стали 411523. У балок типоразмера 2 и 3 (см. рис. 31 и табл. 7) имело место падение предела выносливости (диапазон ограничен на рис. 31 сплошными линиями).

|

Под влиянием дефектов сварки произошло снижение усталостной прочности на 25—60%. Масштабный эффект для сварных деталей с концентрацией напряжений (усиление шва, подрез, резкий обрыв шва и др.) проявляется в большей степени, чем для деталей с устраненными концентраторами напряжений.

Сопротивление усталости сварных деталей конструкций можно существенно повысить пластическим деформированием поверхностных слоев. Эффективность поверхностного наклепа тем выше, чем более высокие концентрации напряжений вызваны в деталях наложением сварных швов. В ряде случаев, когда сваркой вызываются особенно резкие концентрации напряжений, эффект от поверхностного наклепа достигает двух - и трехкратного повышения предела выносливости [79, 90, 91, 116, 174].

Прочность соединений с необработанной поверхностью сварного шва оказывается сильно пониженной против прочности ос-

Изменение предела выносливости а_г с увеличением размера

образцов при плоском изгибе на базе 107 циклов

|

Таблица 7

Примечания: 1. Номера точек 21—25, 27 — образцы со сварными швами и концентраторами напряжений в виде надреза и защемления после поверхностного упрочнения. 2. Номера 10, 17 и 22 — стали конвертерной плавки. |

повного металла. В этом случае поверхностный наклеп способен повысить усталостную прочность в значительно большей степени, чем термическая обработка (см. табл. 5).

С ростом размеров деталей (в особенности содержащих концентраторы напряжений) эффективность наклепа не только не уменьшается, а сохраняется, или даже возрастает (рис. 32 и 33 и табл. 7) [100, 185].

Для сварных соединений эффект наклепа с ростом сечения образцов проявляется в том же направлении [116, 203]. Эффективность наклепа (пневматическим молотком) для сварных балок сталей СтЗсп и 15ХСНД (НЛ2) по сравнению с образцами небольшою сечения возросла со 154 до 185—195% [76]. Предел выносливости крупных штуцерных соединений (трубы диаметром 140/108 мм из стали 20 приварены с обеих сторон пластины стали 22К толщиной 115 мми шириной 298 мм) после поверхностного упрочнения швов повысился на 165%.

Сопротивление усталости крупных двутавровых балок высотой 254 мм с приваренными ребрами жесткости в результате дробеструйной обработки сварных швов повысилось на 30% [203].

Это дает основание считать, что поверхностный наклеп может быть весьма эффективно использован для повышения несущей способности сварных конструкций при циклических нагрузках.

Опубликовано в

Опубликовано в